Как известно, в зависимости от конструкции, назначения, способа соединения материалов, области применения и других факторов различают контактные соединения: болтовые, сварные, паяные и выполненные обжатием (опрессованные и скрученные).

К контактным соединениям можно отнести дистанционные распорки проводов.

Сварные контактные соединения.

При эксплуатации контактных соединений, выполненных сваркой, причинами возникновения в них дефектов могут являться: отклонения от заданных параметров, подрезы, пузыри, каверны, непровары, наплывы, трещины, шлаковые и газовые включения (раковины), незаделанные кратеры, пережог проволок жилы, несоосность соединенных проводников, неправильный выбор наконечников, отсутствие защитных покрытий на соединениях и т.п.

Технология термической сварки не обеспечивает надежную работу сварных соединителей проводов больших сечений (240 мм2 и более). Это связано с тем, что из-за недостаточного разогрева в процессе сварки соединяемых проводов и неравномерного сближения их концов происходит пережог наружных повивов проводов, непровар, в месте сварки появляются усадочные раковины и шлаки. В результате снижается механическая прочность сварного соединения. При механических нагрузках менее расчетных возникает обрыв (перегорание) провода в петле анкерной опоры, что приводит к аварийным отключениям ВЛ при малом сроке их эксплуатации. Если в сварном соединении происходит обрыв отдельных проводников провода, то это приводит к увеличению переходного сопротивления контакта и повышению его температуры.

Скорость развития дефекта в этом случае будет существенно зависеть от ряда факторов: значения тока нагрузки, натяжения провода, ветровых и вибрационных воздействий и т.п.

На основании проведенных экспериментов было установлено, что:

- уменьшение активного сечения провода на 20 — 25 % за счет обрыва отдельных проводников может быть не выявлено при проведении ИК-контроля с вертолета, что связано с малым коэффициентом излучения провода, удаленностью тепловизора от трассы на 50 — 80 м, влиянием ветра, солнечной радиацией и другими факторами;

- при отбраковке дефектных контактных соединений, выполненных сваркой, с помощью тепловизора или пирометра необходимо иметь в виду, что скорость развития дефекта этих соединений намного выше, чем у болтовых контактных соединений с нажатием;

- дефекты выполненных сваркой контактных соединений, выявленные тепловизором при обследовании ВЛ с вертолета, необходимо классифицировать как опасные, если их избыточная температура равна 5 °С;

- стальные втулки, не удаленные со сварного участка проводов, могут создавать ложное впечатление о возможном нагреве за счет высокого коэффициента излучения отожженной поверхности.

Опрессованные контактные соединения.

В контактных соединениях, выполненных опрессовкой, наблюдаются неправильный подбор наконечников или гильз, неполный ввод жилы в наконечник, недостаточная степень опрессовки, смещение стального сердечника в соединителе провода и т.п. Как известно, одним из способов контроля опрессованных соединителей является измерение их сопротивления постоянному току.

Критерием идеального контактного соединения служит равенство его сопротивления сопротивлению эквивалентного участка целого провода. Опрессованный соединитель считается пригодным к эксплуатации, если его сопротивление не более чем в 1,2 раза превышает эквивалентный участок целого провода. При опрессовании соединителя его сопротивление резко падает, но с увеличением давления оно стабилизируется и изменяется незначительно.

Сопротивление соединителя весьма чувствительно к состоянию контактной поверхности прессуемых проводов. Появление оксидов алюминия на контактных поверхностях ведет к резкому увеличению контактного сопротивления соединителя и повышенному тепловыделению.

Незначительные изменения переходного сопротивления контактного соединения в процессе их опрессования, а также связанное с этим малое тепловыделение в контактном соединении указывают на недостаточную эффективность выявления в них дефектов непосредственно после монтажа с помощью приборов инфракрасной техники. В процессе эксплуатации опрессованных контактных соединений наличие в них дефектов будет способствовать более интенсивному образованию оксидных пленок и повышать переходное сопротивление, что может привести к появлению локальных нагревов. Поэтому можно считать, что ИК-контроль новых опрессованных контактных соединений не позволяет выявлять дефекты опрессовки и должен проводиться для соединителей, проработавших определенный срок (1 год и более).

Основными характеристиками опрессованных соединителей являются степень опрессовки и механическая прочность. С увеличением механической прочности соединителя его контактное сопротивление уменьшается. Максимум механической прочности соединителя соответствует минимуму электрического контактного сопротивления.

Болтовые контактные соединения.

Контактные соединения, выполненные с помощью болтов, чаще всего имеют дефекты из-за отсутствия шайб в месте соединения медной жилы с плоским выводом из меди или сплава алюминия, отсутствия тарельчатых пружин, непосредственного подсоединения алюминиевого наконечника к медным выводам оборудования в помещениях с агрессивной или влажной средой, в результате недостаточной затяжки болтов и др.

Болтовые контактные соединения алюминиевых шин на большие токи (3000 А и выше) недостаточно стабильны в эксплуатации. Если контактные соединения на ток до 1500 А требуют подтяжки болтов 1 раз в 1 — 2 года, то аналогичные соединения на токи 3000 А и выше нуждаются в ежегодной переборке с непременной зачисткой контактных поверхностей. Необходимость в такой операции связана с тем, что в многоамперных шинопроводах (сборные шины электростанций и т.п.), выполненных из алюминия, более интенсивно протекает процесс образования оксидных пленок на поверхности контактных соединений.

Процессу образования оксидных пленок на поверхности болтовых контактных соединений способствуют различные температурные коэффициенты линейного расширения стальных болтов и алюминиевой шины. Поэтому при прохождении по шинопроводу тока КЗ, при работе его с переменной токовой нагрузкой в нем при большой протяженности в результате вибрационных воздействий происходит деформация (уплотнение) контактной поверхности алюминиевой шины. В этом случае усилие, стягивающее две контактные поверхности ошиновки, ослабевает, имевшийся между ними слой смазки испаряется и т.д.

Из-за образования оксидных пленок площадь соприкосновения контактов, т.е. число и размер контактных площадок (число точек), через которые проходит ток, уменьшаются и, вместе с тем, увеличивается плотность тока, которая может достигать тысяч ампер на квадратный сантиметр, вследствие чего сильно растет нагрев этих точек.

Температура последней точки достигает температуры плавления материала контакта, и между контактными поверхностями образуется капля жидкого металла. Температура капли, повышаясь, доходит до кипения, пространство вокруг контактного соединения ионизируется, и появляется опасность многофазного замыкания в РУ. Под действием магнитных сил дуга может перемещаться вдоль шин РУ со всеми вытекающими отсюда последствиями.

Опыт эксплуатации показывает, что наряду с многоамперными шинопроводами недостаточной надежностью обладают и одноболтовые контактные соединения. Последние, в соответствии с ГОСТ 21242-75, допускаются к применению на номинальный ток до 1 ООО А, однако повреждаются уже при токах 400 — 630 А. Повышение надежности одноболтовых контактных соединений требует принятия ряда технических мер по стабилизации их электрического сопротивления.

Процесс развития дефекта в болтовом контактном соединении, как правило, протекает достаточно длительно и зависит от ряда факторов: тока нагрузки, режима работы (стабильная нагрузка или переменная), воздействия химических реагентов, ветровых нагрузок, усилий затяжки болтов, стабилизации давления контактов и др.

Переходное сопротивление болтового контактного соединения зависит от продолжительности токовой нагрузки. Переходное сопротивление контактных соединений постепенно повышается до определенного момента, после чего происходит резкое ухудшение контактной поверхности контактного соединения с интенсивным тепловыделением, свидетельствующим об аварийном состоянии контактного соединения.

Аналогичные результаты были получены специалистами фирмы “Инфраметрикс” (США) при тепловых испытаниях болтовых контактных соединений. Повышение температуры нагрева в процессе испытаний носило постепенный характер в течение года, а затем наступал период резкого повышения тепловыделения.

Контактные соединения, выполненные скруткой.

Отказы контактных соединений, выполненных скруткой, возникают в основном из-за дефектов монтажа. Неполная скрутка проводов в овальных соединителях (менее 4,5 витков) приводит к вытягиванию провода из соединителя и его обрыву. Неочищенные провода создают высокое переходное сопротивление, в результате чего происходит перегрев провода в соединителе с его возможным выгоранием. Неоднократно отмечались случаи выдергивания грозозащитного троса АЖС-70/39, скрученного на меньшее количество оборотов, из овального соединителя марки СОАС-95-3 воздушных линий 220 кВ.

Рис. Фотография места крепления дистанционной распорки с изломом проводников в результате вибрационных воздействий (а) и схема протекания токов нагрузки в двухпроводной фазе ОРУ или ВЛ при изломе проводников в месте крепления дистанционных распорок (б)

Дистанционные распорки.

Неудовлетворительная конструкция некоторых исполнений дистанционных распорок, воздействие вибрационных усилий и другие факторы могут приводить к перетиранию проводников провода или их излому (рис. 34). В этом случае через дистанционную распорку будет протекать ток, значение которого будет определяться характером и степенью развития дефекта.

Анализ результатов тепловизионного контроля контактных соединений

Сварные контактные соединения.

При тепловизионном контроле контактных соединений оценка их состояния в соответствии с “Объемом и нормами испытаний электрооборудования” может производиться по коэффициенту дефектности или по значению избыточной температуры. Эксперименты, проведенные Южтехэнерго выявили недостаточную эффективность тепловизионного метода для обнаружения дефекта в сварном контактном соединении на ранней стадии развития, особенно при контроле контактных соединений проводов ВЛ с вертолета. Для сварных контактных соединений предпочтительным является оценка их состояния по значению избыточной температуры.

Опрессованные контактные соединения.

В свое время в качестве критериев оценки состояния опрессованных контактных соединений на ОРУ и ВЛ использовались значения коэффициентов дефектности, т.е. отношение измеренного сопротивления или падения напряжения на соединителе к сопротивлению идентичного участка целого провода.

С появлением приборов И КТ оценка состояния опрессованных контактных соединений может осуществляться по значению избыточной температуры или по коэффициенту дефектности.

Возникает вопрос о степени эффективности каждого из этих способов оценки состояния опрессованных контактных соединений. Для решения этой задачи в Мосэнерго были проведены нагрузочные испытания участка провода марки АСУ-400 с исправным и дефектным соединителями.

Предварительно были определены коэффициенты дефектности на постоянном токе ( Кх — 9) и по падению напряжения (К2 = 5). Результаты нагрузочных испытаний (табл. 1) показали, что для опрессованных соединителей наиболее предпочтителен способ оценки контактных соединений по значению избыточной температуры.

| Значение тока | Температура нагрева, 'С | Коэффициент | ||

нагрузки, А | провода | исправного контактного соединения | дефектного контактного соединения | дефектности |

160 | 23 | 24,5 | 27 | 1,18 |

200 | 24 | 27 | 31 | 1,29 |

300 | 28 | 34 | 44 | 1,54 |

600 | 43 | 51 | 71 | 1,65 |

700 | 51 | 59 | 89 | 1,75 |

800 | 52 | 61 | 98 | 1,89 |

Так, при токе (0,3 — 0,4)/ном значения избыточной температуры составляют 7—16 °С, что достаточно уверенно фиксируется прибором ИКТ.

Результаты проведенных экспериментов хорошо согласуются с рекомендациями “Объема и норм испытаний электрооборудования”. При оценке состояния опрессованных контактных соединений по значениям коэффициентов дефектности необходимо иметь в виду, что на начальной стадии изготовления (при монтаже) контактных соединений имеет коэффициент дефектности 0,8 — 0,9.

Отказ опрессованного контактного соединения развивается постепенно и во многом зависит от соблюдения технологии обжатия и развиваемого при этом давления. Оптимальным считается условие, при котором максимальная степень обжатия соответствует минимальному значению контактного сопротивления контактного соединения.

Болтовые контактные соединения.

Как в отечественной, так и в зарубежной практике наиболее широкое распространение получила оценка состояния болтового контактного соединения по значению избыточной температуры.

Процесс развития дефекта в болтовом контактном соединении был исследован фирмой “Инфраметрикс” (США) на действующем присоединении при токе нагрузки 200 А. Эксперимент показал, что процесс развития дефекта при отсутствии внешних климатических, вибрационных и иных факторов и стабильной во времени нагрузке может протекать весьма длительно.

По результатам испытаний фирма предложила следующие предельные значения избыточной температуры при номинальном токе:

а) < 10 °С — нормальная периодичность тепловизионного контроля;

б) 10 — 20 °С — учащенный тепловизионный контроль;

в) 20 — 40 °С — тепловизионный контроль через каждый месяц;

г) > 40 °С — аварийный нагрев.

Предложенная фирмой система оценки состояния болтовых контактных соединений по температуре нагрева, в принципе, не отличается от регламентированной “Объемом и нормами испытаний электрооборудования”.

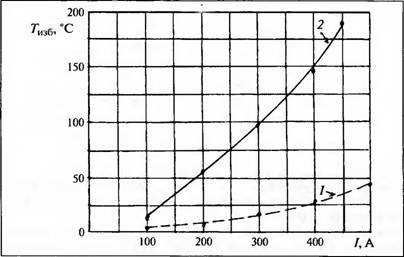

Рис. 2. Зависимость избыточной температуры болтового контактного соединителя от тока нагрузки:

1 — при сокращении площади соприкосновения контактных поверхностей на 40 %; 2 — то же, на 80 %

Влияние температуры нагрева болтовых контактных соединений на степень развития дефекта было исследовано Южтехэнерго. С этой целью были проведены нагрузочные испытания болтовых контактных соединений при имитации у них сокращения на 40 и 80 % плошали соприкосновения контактных поверхностей (рис. 35). Была подтверждена возможность выявления дефектов подобного рода при тепловизионном контроле и показано, что дефекты на ранней стадии развития могут отчетливо выявляться при токах нагрузки (0,3 — 0,4)/ном.

Циклические долговременные испытания болтовых контактных соединений показывают, что стабильность их контактного переходного сопротивления во многом определяется конструкцией крепежной арматуры (наличием пружинных шайб и т.п.). При проведении тепловизионного контроля выявление контактных соединений с повышенным нагревом требует принятия определенных стабилизационных мер, например вывода из работы или временного снижения нагрузки. В последнем случае ток /доп, допустимый для данного дефектного контактного соединения, может быть определен из соотношения

Контролируемые узлы | Наибольшее допустимое значение | |||

температуры нагрева, °С | превышения температуры, 'С | |||

1. Токоведущие (за исключением контактов и контактных соединений) и нетоковедущие металлические части: |

|

| ||

неизолированные и не соприкасающиеся с изоляционными материалами | 120 | 80 | ||

изолированные или соприкасающиеся с изоляционными материалами классов нагревостойкости по ГОСТ 8865-93: |

|

| ||

Y | 90 | 50 | ||

А | 100 | 60 | ||

Е | 120 | 80 | ||

В | 130 | 90 | ||

F | 155 | 115 | ||

Н | 180 | 140 | ||

2. Контакты из меди и медных сплавов: без покрытий (в воздухе/в изоляционном масле) | 75/80 | 80/50 | ||

с накладными серебряными пластинами (в воздухе/в изоляционном масле) | 120/90 | 80/50 | ||

с покрытием серебром или никелем (в воздухе/в изоляционном масле) | 105/90 | 65/50 | ||

с покрытием серебром толщиной не менее 24 мкм | 120 | 80 | ||

с покрытием оловом (в воздухе/в изоляционном масле) | 90/90 | 50/50 | ||

3. Контакты металлокерамические вольфрам- и молибденсодержащие в изоляционном масле на основе меди/серебра | 85/90 | 45/50 | ||

4. Аппаратные выводы из меди, алюминия и их сплавов, предназначенные для соединения с внешними проводниками электрических цепей: |

|

| ||

без покрытия | 90 | 50 | ||

с покрытием оловом, серебром или никелем | 105 | 65 | ||

5. Болтовые контактные соединения из меди, алюминия и их сплавов: |

|

| ||

без покрытия (в воздухе/в изоляционном масле) | 90/100 | 50/60 | ||

с покрытием оловом (в воздухе/в изоляционном масле) | 105/100 | 65/60 | ||

Контролируемые узлы | Наибольшее допустимое значение | |||

температуры | превышения | |||

с покрытием серебром или никелем (в воздухе/ в изоляционном масле) | 115/100 | 75/60 | ||

6. Предохранители переменного тока на напряжение 3 кВ и выше: |

|

| ||

соединения из меди, алюминия и их сплавов (в воздухе без покрытий/с покрытием оловом): |

|

| ||

с разъемным контактным соединением, осуществляемым пружинами | 75/95 | 35/55 | ||

с разборным соединением (нажатие болтами или винтами), в том числе выводы предохранителя | 90/105 | 50/65 | ||

металлические части, используемые как пружины: |

|

| ||

из меди | 75 | 35 | ||

из фосфористой бронзы и аналогичных сплавов | 105 | 65 | ||

7. Изоляционное масло в верхнем слое коммутационных аппаратов | 90 | 50 | ||

8. Встроенные трансформаторы тока: |

|

| ||

обмотки | - | 10 | ||

магнитопроводы | - | 15 | ||

9. Болтовое соединение токоведущих выводов съемных вводов (в масле/в воздухе) | - | 85/65 | ||

10. Соединения устройств РПН силовых транс |

|

| ||

форматоров из меди, ее сплавов и медьсодержащих композиций без покрытия серебром при работе на воздухе/в масле: |

|

| ||

с нажатием болтами или другими элементами, обеспечивающими жесткость соединения | - | 40/25 | ||

с нажатием пружинами и самоочищающиеся в процессе переключения | - | 35/20 | ||

с нажатием пружинами и не самоочищающиеся в процессе переключения | - | 20/10 | ||

11. Токоведущие жилы силовых кабелей в режиме длительном / аварийном при наличии изоляции: |

|

| ||

из поливинилхлоридного пластика и полиэтилена | 70/80 | - | ||

Контролируемые узлы | Наибольшее допустимое значение | |

температуры нагрева, °С | превышения температуры, “С | |

из вулканизирующегося полиэтилена | 90/130 | - |

из резины | 65/— | - |

из резины повышенной теплостойкости | 90/— | - |

с пропитанной бумажной изоляцией при вязкой / обедненной пропитке и номинальном напряжении, кВ: |

|

|

1 и 3 | 80/80 | - |

6 | 65/75 | - |

10 | 60/— | - |

20 | 55/— | - |

35 | 50/— | - |

12. Коллекторы и контактные кольца, незащищенные и защищенные при изоляции классов нагревостойкости: |

|

|

А/Е/В | - | 60/70/80 |

F/H | - | 90/100 |

13. Подшипники скольжения/качения | 80/100 | - |

Примечание. Данные, приведенные в таблице, применяют в том случае, если для конкретных видов оборудования не установлены другие нормы.

где /нагр, ΔTизм — ток и превышение температуры измеренного контактного соединения соответственно; ΔTнорм — превышение температуры контактного соединения, регламентированное “Объемом и нормами испытаний электрооборудования”, в зависимости от рода покрытия контактных поверхностей и среды, в которой они находятся.

Опенка теплового состояния электрооборудования и токоведущих частей в зависимости от условий их работы и конструкции может осуществляться: по нормированным температурам нагрева (превышениям температуры), избыточной температуре, коэффициенту дефектности, динамике изменения температуры во времени, с изменением нагрузки, путем сравнения измеренных значений температуры в пределах фазы и между фазами со значениями температуры на заведомо исправных участках.

Предельные значения температуры нагрева для /ном и ее превышения приведены в табл. 16.

Для контактов и болтовых контактных соединений нормативами, приведенными в табл. 16, следует пользоваться при токах нагрузки (0,6 — 1,0)/ном после соответствующего пересчета. Пересчет превышения измеренного значения температуры к нормированному осуществляется по соотношению

где ΔTном — превышение температуры при /ном; ΔTраб — то же, при г

раб-

Тепловизионный контроль электрооборудования и токоведущих частей при токах нагрузки 0,3/ном и ниже не способствует выявлению дефектов на ранней стадии их развития.

Для контактов и болтовых контактных соединений при токах нагрузки (0,3 — 0,6)/ном оценка их состояния проводится по избыточной температуре. В качестве норматива используется значение температуры, пересчитанное на 0,5/ном.

Для пересчета используется соотношение

где ΔT0,5 — избыточная температура при токе нагрузки 0,5/ном.

При оценке состояния контактов и болтовых контактных соединений по избыточной температуре при токе нагрузки 0,5/ном различают следующие области по степени неисправности:

- избыточная температура 5—10 °С. Начальная степень неисправности, которую следует держать под контролем и принимать меры по ее устранению во время проведения ремонта, запланированного по графику;

- избыточная температура 10 — 30 °С. Развившийся дефект. Следует принять меры по устранению неисправности при ближайшем выводе электрооборудования из работы;

- избыточная температура более 30 °С. Аварийный дефект. Требует немедленного устранения.

Оценку состояния сварных и выполненных обжатием контактного соединения рекомендуется производить по избыточной температуре или коэффициенту дефектности.

При оценке теплового состояния токоведущих частей различают следующие степени неисправности, исходя из приведенных значений коэффициента дефектности:

Не более 1,2................................................ Начальная степень неисправности,

которую следует держать под контролем

1,2—1,5........................................................................... Развившийся дефект.

Принять меры по устранению неисправности при ближайшем выводе электрооборудования из работы

Более 1,5................................................................................. Аварийный дефект.

Требует немедленного устранения.