- Опыт разработки БГР с газовым теплоносителем CO2

Разработка БГР с теплоносителем CO2 проводилась на основе опыта проектирования уран-графитового реактора с теплоносителем CO2, которое проводилось в Московском отделении ЦКТИ. Основные преимущества CO2 как теплоносителя, прежде всего, технологические: нет высоких требований к протечкам, простота очистки, приготовления и хранения, отсутствие эффекта сварки пар трения. На углекислотных АЭС Англии построены цеха для производства CO2. Окисное топливо и оболочка из легированной стали вполне коррозионно стойки в среде углекислоты при температуре на уровне 650°С. Высокая плотность CO2 обеспечивает существенное снижение затрат мощности на прокачку по сравнению с гелием. Радиолиз углекислоты подавляется добавкой метана в количестве 1%. Недостатком углекислоты по сравнению с гелием является существенно меньшая теплоотдача. Сравнение теплофизических свойств гелия и CO2 приведены в таблице 4.

Таблица 4. Теплофизические свойства гелия и углекислоты

Из таблицы 4 видно, что теплофизические характеристики гелия и CO2 соизмеримы. В одинаковой геометрии ТВС потери давления при использовании CO2 будут в 1,56 раза больше, расход мощности на прокачку теплоносителя на 40% меньше, а коэффициент теплоотдачи на 30% меньше по сравнению с гелием. При оптимизации активной зоны и теплообменных поверхностей эти различия будут практически нивелированы.

Гелий не активируется нейтронами. Для CO2 существенное значение имеет активация кислорода за счет (п,р) реакции с образованием радиоактивного изотопа азота. Однако период полураспада этого изотопа очень мал и не создает серьезных проблем, так же как это имеет место в легководных реакторах. Сравнение некоторых нейтронно-физических характеристик приведено в таблице 5.

Таблица 5. Нейтронно-физические характеристики гелия и CO2

Наименование | Гелий | CO2 | С | О | Примечание |

Сечение рассеяния, O2, барн | 1,0 | 12,4 | 4,8 | 3,8 |

|

Средняя логарифмическая потеря энергии нейтрона при замедлении, £ | 0,425 | - | 0,158 | 0,12 |

|

Активация теплоносителя | - |

| С14 | N'o | О18 (п,а) С|4(5570 лет) О16 (n,p) N16 (0,16 с) |

Для оценки термодинамических свойств CO2 были использованы результаты, полученные ранее в Одесском политехническом институте проф. Гохштейном Д.П. Им с сотрудниками было предложено использовать углекислотные циклы с конденсацией и комбинированным сжатием углекислоты в жидкой и газовой фазе. Основной мотивацией для применения такого цикла были очень малые габариты турбины и возможность получения высокого КПД при относительно невысокой температуре углекислого газа.

Для сравнения были сделаны оценки термодинамических свойств газотурбинного цикла с двухступенчатым сжатием гелия и паротурбинного цикла сверхкритического давления. Параметры гелиевого и углекислотного цикла приведены в таблицах 6 и 7. Обозначение характерных точек цикла выполнено в соответствии с TS диаграммами, приведенными на рисунках 16 и 17.

Таблица 6. Параметры гелиевого цикла

Параметр | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

Т,К | 1500 | 925 | 500 | 430 | 300 | 408 | 300 | 408 | 903 |

Т,С | 1230 | 653 | 230 | 157 | 27 | 135 | 27 | 135 | 630 |

Р, МПа | 16 | 4 | 4 | 4 | 4 | 8,1 | 8,1 | 16,4 | 16,3 |

Расход, % | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

КПД=60%

Таблица 7. Параметры углекислотного цикла

Параметр | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

Т,К | 1200 | 990 | 500 | 333 | 293 | 315 | 469 | 950 |

Т,°С | 930 | 620 | 230 | 60 | 20 | 42 | 196 | 640 |

1, КДж/кг | 1223,3 | 949,3 | 381,9 | 188,7 | 0 | -15,1 | 289,9 | 848,3 |

Р, МПа | 25 | 6 | 6 | 6 | 5,7 | 26 | 26 | 26.5 |

Расход, % | 100 | 100 | 100 | 100 | 65 | 65 | 100 | 100 |

КПД=60%

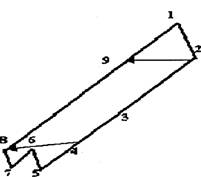

Рисунок 16. TS диаграмма гелиевого цикла газотурбинной установки.

1-2 расширение в турбине, 2-3-4 регенерация, 4-5 охлаждение в водяном теплообменнике, 5-6 сжатие в компрессоре, 6-7 охлаждение в водяном теплообменнике, 7-8 сжатие в компрессоре, 8-9 нагрев в регенераторе, 9-1 нагрев в реакторе

Рисунок 17. TS диаграмма углекислотного цикла с комбинированным сжатием.

1-2 расширение в турбине, 2-3 регенерация в высокотемпературном регенераторе, 3-4 регенерация в низкотемпературном и среднетемпературном регенераторах, 3-5 охлаждение и конденсация в конденсаторе, 4-7 сжатие в компрессоре, 3-6 сжатие в насосе, 6-7 нагрев углекислоты высокого давления в низкотемпературном регенераторе, 7-8 нагрев углекислоты высокого давления в среднетемпературном и высокотемпературном регенераторе, 8-1 -нагрев углекислоты в реакторе.

В таблице 8 приведены сравнительные термодинамические характеристики для CO2, гелия и водяного пара.

Таблица 8. Сравнительные термодинамические характеристики CO2, гелия и H2O

Наименование | CO2 | Гелий | H2O |

1. Максимальное давление цикла, МПа | 25 | 16 | 24-37 |

2. Максимальная температура, С | 570 - 950 | 850- 1230 | 540 - 700 |

3. Давление промперегрева, МПа | - | - | 4 - 6 и 3 |

4. Температура промперегрева, С | - | - | 540-700 |

5. Минимальная температура цикла, С | 20 | 27 | 27 |

6. КПД, % | 42-60 | 48-60 | 47-60 |

Принципиальная схема одноконтурного варианта с углекислотным циклом и комбинированным сжатием приведена на рисунке 18.

Она включает высокотемпературный реактор, газовую турбину, три регенератора, включенные последовательно, конденсатор, насос и параллельно ему включенный компрессор, а также главные трубопроводы высокого и низкого давления, систему хранения и заполнения теплоносителя.

Выбор такой схемы для углекислотного цикла обусловлен следующими факторами. Использование углекислоты в качестве рабочего тела позволяет осуществить цикл Ренкина с конденсацией и сжатием рабочего тела в жидкой фазе, позволяющий резко снизить затраты мощности на сжатие. Однако простой цикл Ренкина со сжатием CO2 только в жидкой фазе не позволяет получить высокий КПД из-за того, что теплоемкость углекислоты высокого давления (перед турбиной) почти в 2 раза больше ее теплоемкости на выхлопе турбины. Вследствие этого получается относительно низкая температура на входе в реактор и соответственно низкий КПД. В схеме с комбинированным сжатием только 65% расхода углекислоты направляется в конденсатор и далее в насос, а 35% расхода сжимаются компрессором, работающим параллельно насосу. Первый после насоса регенератор имеет расход углекислоты высокого давления примерно 65% расхода через реактор, а по стороне высокого давления регенератора протекает 100% расхода

Благодаря такой схеме с комбинированным сжатием углекислоты насосом и компрессором температура на входе в реактор существенно увеличивается, что приводит к соответствующему увеличению КПД.

Рисунок 18. Принципиальная схема одноконтурной углекислотной установки

1 - система очистки теплоносителя, 2 - реактор, 3- газовая турбина, 4-высокотемпературный регенератор, 5-среднетемпературный регенератор, 6-низкотемпературный регенератор, 7- компрессор,

8- углекислотный конденсатор, 9-углекислотный насос

После нагрева в первом регенераторе углекислота высокого давления смешивается с углекислотой, сжимаемой компрессором. Параметры регенератора выбраны так, чтобы эти потоки имели одинаковую температуру с углекислотой на выходе компрессора. Затем смешанный поток поступает во второй регенератор, в котором расходы по стороне высокого и низкого давления одинаковы. Во втором регенераторе углекислота высокого давления нагревается до температуры 370°С. Такие параметры второго регенератора выбраны, чтобы иметь в цикле углекислоту с температурой, приемлемой для охлаждения корпуса реактора и корпуса третьего высокотемпературного регенератора. В третьем регенераторе углекислота высокого давления нагревается до температуры 640°С. С такой температурой углекислота подается в реактор.

В первом и втором регенераторе трубчатка выполнена из стали 20, а трубчатка третьего регенератора выполнена из жаропрочной и жаростойкой стали аустенитного класса.

В процессе разработок было рассмотрено:

- два варианта установки - двухконтурная и одноконтурная;

- два варианта конструкции контура теплоносителя - в стальном корпусе реактора с петлевой компоновкой основного оборудования и в корпусе из предварительно напряженного железобетона с интегральной компоновкой основного оборудования.

В конструкции реактора использовались технические решения, разработанные при проектировании ВТГР /15/ (двойные трубопроводы с тепловой изоляцией, разъемные соединения и др.). Для защиты корпуса используется радиационнотепловая защита из гашеной извести (Са(ОН)2), которая размещалась в стальных трубках.

Большие проблемы для одноконтурного варианта имели место при разработке углекислотного конденсатора. Термодинамические свойства CO2 таковы, что конденсация происходит при давлении более 6 МПа. При этом возникают проблемы с утечкой радиоактивного теплоносителя в охлаждающую воду. Из-за низкого коэффициента теплоотдачи поверхность теплообмена углекислотного конденсатора в 3 раза больше по сравнению с паровым конденсатором. Металлоемкость одноконтурной установки оказалась существенно больше по сравнению с двухконтурной.

Двухконтурный вариант также рассматривался в двух вариантах:

- в стальном корпусе реактора и петлевой компоновкой основного оборудования;

- в корпусе ПНЖБ с интегральной компоновкой основного оборудования.

Конструкция реактора в первом варианте была такой же, как в одноконтурном

варианте установки (см. рисунок 16).

Во втором варианте в ПНЖБ размещались активная зона, 6 корпусов прямоточных парогенераторов с бухтовой теплообменной поверхностью и основные газодувки. В этом варианте перегрузка предполагалась с помощью перегрузочной машины и пантографа. Конструкция активной зоны в обоих вариантах одинакова

Стержневые твэлы активной зоны из стали ЭИ-847 имели наружный диаметр трубки 6,9x0,4 мм. Таблетки для активной зоны диаметром 6 мм выполнены из смеси окислов урана и плутония, таблетки торцевых зон воспроизводства (ТЗВ), размещались в той же трубке и выполнялись из окиси обедненного урана. Высота активной зоны 1000 мм, толщина ТЗВ 500 мм, высота газовой полости 500 мм. Давление гелия внутри трубки 5 МПа при температуре 30°С.

Шестигранные ТВС активной зоны выполнены без наружного чехла. Дистанционирование обеспечивалось стальными решетками с шагом по высоте ТВС 250 мм. Шаг твэлов в ТВС активной зоны принят существенно больший (S/d~l,35) по сравнению с реакторами типа БН для обеспечения подходящего перепада давления. Для исключения разбавления горячего теплоносителя недогретым теплоносителем периферийных ТВС активной зоны было принято трехзонное профилирование содержания плутония по радиусу активной зоны. Ориентировочный коэффициент радиальной неравномерности равен 1,15.

Шаг ТВС 236 мм, число твэлов в ТВС активной зоны 635. Во всех ТВС активной зоны направляющие трубки для размещения поглощающих стержней в количестве 6 штук имеют диаметр 8x0,5 мм. Они служат конструкционной основой ТВС.

В реакторе принят один ряд ТВС БЗВ. ТВС БЗВ выполнены с наружным герметичным чехлом толщиной 1 мм. В ТВС БЗВ 271 твэлов диаметром 14x0,8 мм. Дистанционирование осуществляется витыми ребрами на трубках твэлов. Высота

БЗВ 2000 мм. Основные характеристики вариантов БГР с углекислотным теплоносителем сведены в таблице 9.

Рисунок 16. Реактор БГР-1000 с углекислотным теплоносителем

1 - металлический корпус, 2 - радиационно-тепловая защита с Са(ОН)2, 3-нижняя ТЗВ, 4-БЗВ, 5-верхняя ТЗВ, 6 - металлическая шахта, 7-выгородка, 8 - нижняя плита блока защитных труб, 9 - внутренняя труба двойного трубопровода, 10 - наружный трубопровод, 11 - обечайка блока защитных труб, 12 - крышка, 13 - штанга привода СУЗ, 14 - верхний блок

Таблица 9. Основные характеристики вариантов БГР-1000 с углекислотным

теплоносителем

Наименование | 1-контурный | 2-контурный |

1.Тепловая мощность, МВт | 2380 | 2200 |

2. КПД силового контура | 42 | 45 |

3. Рабочее тело | CO2 | Пар |

4. Давление, МПа | 25 | 25 |

5. Температура, С | 570 | 540 |

6. Теплоноситель | CO2 | CO2 |

7. Давление теплоносителя, МПа | 25 | 16 |

8.Расход мощности на прокачку, МВт | - | 20 |

7.Температура на входе/выходе, С | 300/570 | 340/580 |

8. Число ТВС активной зоны и БЗВ | 121/42 | 121/42 |

8.1. Число ТВС по зонам содержания Ри | 61/24/36 | 61/24/36 |

9. Шаг ТВС, мм | 236 | 236 |

10. Размер ТВС под ключ, мм | 234 | 234 |

11. Диаметр твэла активной зоны, мм | 6,9x0,4 | 6,9x0,4 |

12.Число твэлов в ТВС активной зоны | 625 | 625 |

13. Шаг твэлов в треугольной решетке, мм | 9,3 | 9,3 |

14. Число направляющих труб | 6 | 6 |

15. Диаметр направляющих труб, мм | 9x0,5 | 9x0,5 |

16. Размер под ключ ТВС БЗВ, мм | 234 | 234 |

17. Толщина стенок наружного чехла, мм | 1 | 1 |

18. Число твэлов в ТВС БЗВ | 271 | 271 |

19. Диаметр твэла БЗВ, мм | 14x0,8 | 14x0,8 |

20. Загрузка U02, Pu02, т 20.1. В активной зоне | 21,4 | 21,4 |

20.2. В ТЗВ | 21,4 | 21,4 |

20.3. В БЗВ | 27 | 27 |

21.Загрузка Ри-239, 241 | 2930 | 2930 |

22. Содержание Ри-239,241 по 3 зонам, % | 12, 16,21 | 12, 16,21 |

23. Максимальное выгорание, % | 10 | 10 |

24. КВ и КВА | 1,5 и 0,9 | 1,5 и 0,9 |