Разъединители наружной установки серий РЛМД, РНД, РВ и другие и отделители серии ОД на 35 - 220 кВ в основном состоят из одной или двух колонок изоляторов, на фланцах которых смонтирована контактная система. Она состоит из двух полуножей или одного ножа, аппаратных зажимов для подсоединения ошиновки, гибкой связи, контактных переходных пластин и т.д. в зависимости от конструкции аппарата.

Как показывают результаты тепловизионного контроля разъединителей и отделителей, наиболее частыми причинами повышенного нагрева элементов контактной системы являются: малая надежность плакированных медью контактных выводов из алюминиевых сплавов, окисление контактных поверхностей, ослабление контактного нажатия в результате потери жесткости пружин и другое.

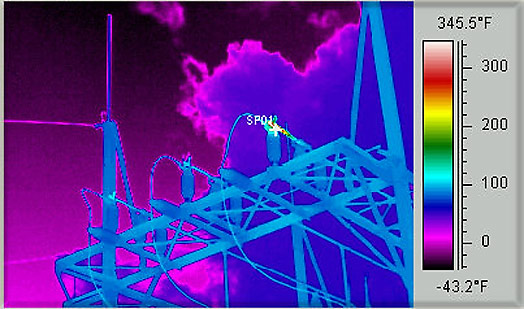

При тепловизионном контроле наряду с определением нагрева контактов и контактных соединений проверяется состояние опорно-стержневых изоляторов на предмет выявления продольных трещин в фарфоре.

Опыт эксплуатации опорно-стержневых изоляторов показал, что основная отбраковка происходит по результатам внешнего осмотра на отключенном оборудовании, при котором в фарфоре обнаруживаются продольные и кольцевые трещины. В отдельных случаях трещины бывают видны невооруженным глазом и достигают 1,5 и 2 мм, а их поверхность имеет желтизну или бывает затемнена.

Отбраковка изоляторов во многом определяется их конструкцией, длительностью эксплуатации и механическими усилиями, возникающими при операциях с разъединителями.

Изломы фарфора могут быть обусловлены следующими факторами:

резким снижением механической прочности фарфора за время эксплуатации;

увлажнением цементной армировки в местах заделки фарфора;

возникновением в результате замерзания влаги в цементной армировке при отрицательных температурах механических усилий, направленных на срез фарфора.

При коммутациях с разъединителем изолятор подвергается динамическим воздействиям. Эти механические усилия способствуют разрушению (излому) фарфора. Критерии оценки состояния фарфоровых изоляторов при тепловизионном контроле недостаточно выработаны и носят рекомендательный характер. Состояние обследуемых изоляторов оценивается, как правило, путем сравнительного анализа термограмм.

ИК-контроль опорно-стержневых изоляторов желательно проводить весной или осенью при повышенной влажности воздуха. Это обусловлено тем, что при наличии продольной трещины в фарфоре изолятора в ней будет протекать повышенный ток утечки, разогревая трещину.

При измерении в сухую погоду или при отрицательных температурах окружающего воздуха такой дефект может быть не выявлен, поскольку в первом случае сухая поверхность трещины существенно ограничит ток утечки, а во втором случае влага в трещине превратится в лед, являющийся диэлектриком.

Температура чистого исправного изолятора превышает температуру окружающей среды не более чем на 0,5 °С. Перегрев загрязненного изолятора может достигать 2 °С и более.