Передача электрической энергии от источника ее производства к распределительным устройствам и подстанциям, а также канализация электрической энергии до потребителя осуществляется проводами, шинами и кабелями, поэтому системы канализации электроэнергии разделяют на электропроводки, шинопроводы (токопроводы), кабельные и воздушные линии.

Совокупность проводов и кабелей с креплениями, поддерживающими защитными конструкциями и деталями называют электропроводкой, устройство, предназначенное для канализации электроэнергии и состоящее из шин различного профиля, лент, многопроволочных и однопроволочных проводов со всеми относящимися к ним изоляторами и конструкциями,— шинопроводом (токопроводом).

Линию для передачи электроэнергии, состоящую из одного или нескольких кабелей с соединительными и концевыми муфтами (заделками) и крепежными деталями, называют кабельной, а устройство для передачи и распределения электроэнергии по проводам, расположенным на открытом воздухе и прикрепленным изоляторами и арматурой к опорам и кронштейнам инженерных сооружений,— воздушной линией (ВЛ). Устройство и монтаж ВЛ в книге не рассматриваются.

Современный индустриальный монтаж электропроводок выполняют в две стадии: подготовка трасс для прокладки проводов и кабелей (1-я стадия) и прокладка проводов и кабелей по подготовленным трассам (2-я стадия).

В первой стадии производят все подготовительные и заготовительные работы: разметку трассы прокладки электропроводок и кабельных линий; выполнение проходов сквозь стены и междуэтажные перекрытия, обходов технологических трубопроводов и других препятствий; закрепление опорных деталей и конструкций, полос и скобок для прокладки проводов, кабелей и полос заземления; установку опорных деталей для ответвительных коробок и установку закладных деталей. Одновременно в МЭЗ собирают кабельные конструкции в блоки, лотковые магистрали, выполняют стендовую заготовку узлов электропроводок и комплектных линий, зарядку светильников и заготовку мерных отрезков кабелей.

Стендовая заготовка элементов электропроводок и комплектных линий является основным направлением индустриализации монтажа электросетей. На технологических линиях обрабатывают провода и кабели и собирают линии или элементы электропроводок, а также комплектуют заготовленные элементы или целые линии вместе с приборами, изделиями, крепежными деталями, конструкциями заводского изготовления.

Для обработки проводов и кабелей ведомственные заводы выпускают комплекты механизмов и приспособлений технологических линий, например линии по обработке и заготовке осветительных электропроводок КМО-6 и др. На технологической линии КМО-6 выполняют следующие монтажные операции: правку проводов; отрезку мерных заготовок проводов и отсчет готовых заготовок; снятие изоляции с концов проводов и надрезание пленки у плоских проводов; сворачивание мерных отрезков провода в бухты; образование контактных колец; маркировку заготовок;

присоединение заготовок проводов к контактам приборов; скручивание концов жил провода, проверку правильности сборки схемы; соединение скрученных жил проводов сваркой и изолирование мест соединений.

В комплект механизмов КМО-6 включены размоточная вертушка, автомат мерной резки и снятие изоляции, механизм закрутки колец, механизм скручивания и надрезки проводов, установка для сварки жил проводов и монтажный стол.

Электропроводки являются основным наиболее массовым видом электромонтажных работ. По способу выполнения различают электропроводки открытые, прокладываемые по поверхности стен, потолков, по фермам и другим строительным элементам зданий и сооружений, по опорам, и скрытые, прокладываемые внутри конструктивных элементов зданий и сооружений (в стенах, полах, фундаментах, перекрытиях), а также по перекрытиям, в полу, непосредственно под съемным полом и т. п.

При открытой электропроводке применяют разные способы прокладки проводов и кабелей: непосредственно по поверхности стен, потолков, на струнах, полосах, тросах, изоляторах, роликах, в трубах, коробах, гибких металлических рукавах, на лотках, в электротехнических плинтусах и наличниках, свободной подвеской и т. п.

Выбор вида электропроводки и способа прокладки проводов и кабелей определяется условиями окружающей среды, технико-экономическими соображениями, условиями электрической и пожарной безопасности, простотой и удобством эксплуатации. Наибольшее распространение получили открытые беструбные проводки (на лотках и в коробах, тросовые и др.), отвечающие требованиям индустриального монтажа с предварительной заготовкой и комплектацией проводок на технологических линиях МЭЗ. Рассмотрим некоторые виды электропроводок.

Электропроводки на лотках и в коробах выполняют индустриальными методами. Все изделия и детали, с помощью которых собираются крупные блоки из отдельных секций лотков, поставляются заводами. Наибольшая часть трудозатрат относится к первой стадии монтажа — установке опорных конструкций, укладке и закреплению на них лотков, соединению последних в лотковую магистраль и ее заземлению.

Во избежание повреждения при отделочных работах лотки устанавливают по подготовленной трассе в готовых помещениях. Трассы размечают в соответствии с размерами, указанными в ГТУЭ. Высота расположения лотков и коробов не нормируется. При установке лотков на расстоянии меньше 2 м от пола или площадки обслуживания предусматривают устройства, предохраняющие провода и кабели от механических повреждений. В электротехнических помещениях, обслуживающихся персоналом, указанные устройства не требуются. Расстояния между точками крепления лотков не нормируются (обычно 1,6—2 м). Расстояния между тючками крепления коробов и между опорными конструкциями не должны превышать 3 м, т. е. длины одной секции.

По выбранной трассе и выполненной разметке устанавливают для лотков и коробов опорные конструкции, тросовые подвески и т. п. Укрупненные секции коробов и лотков поднимают, укладывают на опорные конструкции и закрепляют прижимами, скобами или подвешивают на тросовых подвесках.

Одновременно с установкой блоков секций и одиночных секций выполняют ответвления, повороты, подъемы, обходы препятствий и другие переходные элементы магистралей с помощью готовых конструкций и деталей, а также перфорированных монтажных профилей и полос. Короба соединяют специальными планками, входящими в комплект поставки. Аналогично осуществляют прокладку лотков. Отдельные лотки и лотковые магистрали можно располагать горизонтально, вертикально и наклонно. В горизонтальной плоскости их возможно устанавливать в несколько ярусов (рис. 1). Перфорированные лотки прокладывают по нескольку штук в ряд, если требуется общая широкая несущая поверхность.

Рис. 1. Лотковая магистраль

Лотки и короба крепят также на несущих тросах и тросовых подвесках с помощью тросовых растяжек. Для соединения лотков между собой применяют: для перфорированных — соединительные уголки на болтах, а для сварных — болты и соединительные планки. После установки лотков по трассе прокладывают электропроводки, заготовленные в мастерских или непосредственно на объекте.

Последовательно выполняют следующие монтажные операции: подъем, раскатку и укладку проводов и кабелей на лотки; раскладку и закрепление на лотках; закрепление заготовленных линий; подсоединения и ответвления, заготовленные отдельно.

Соединения и ответвления проводов и кабелей в лотках производят в коробках или специальных зажимах с изолированной оболочкой, которые жестко закрепляют. Последняя операция при прокладке — маркировка проводов и кабелей в начале и конце лотков и коробов, на поворотах трассы и ответвлениях, а также в местах подключения к электрооборудованию.

Заземление лотков и коробов осуществляется соединением отдельных секций в лотковую магистраль, представляющую собой непрерывную электрическую цепь. Соединенные секции лотков и коробов дополнительно приваривают (прихватывают) не менее чем в двух местах с каждой стороны. Магистрали из лотков и коробов присоединяют к контуру защитного заземления в концах линии не менее чем в двух местах стальной полосой сечением 40Х 4 мм. Каждое ответвление дополнительно заземляют в конце.

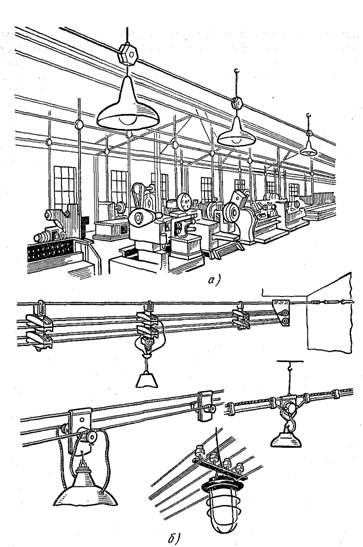

Тросовые электропроводки (рис. 2, а, б) монтируют с наиболее высокой степенью индустриализации в две стадии. Эти проводки дешевле других и имеют ограниченное число креплений на единицу длины. Тросовые электропроводки монтируют в помещениях с любой средой, выбирая провода или кабели для этой среды.

Монтаж тросовым проводом APT наиболее соответствует требованиям индустриального монтажа, поскольку он содержит между тремя или четырьмя свитыми проводами собственный несущий трос.

Рис. 2. Тросовые электропроводки:

а — общий вид проводки, выполненной проводом APT, б — варианты тросовых проводок

Все монтажные изделия и детали, необходимые для заготовки линии тросовой проводки ее монтажа, выпускаются ведомственными заводами. Заготовку тросовой электропроводки и сборку в виде законченных монтажных узлов осуществляют на двух технологических линиях: по обработке несущего троса (проволоки) и сборке электропроводки. На этих линиях выполняют заготовку несущего троса, струн, оттяжек, сборку блока концевого крепления, заготовку провода или кабеля и крепления к тросу, установку коробок и ввод в них разделанных концов провода или кабеля, прозвонку и маркировку, соединение и оконцевание в коробках.

Монтаж тросовых электропроводок, как и других, производят в две стадии. На первой стадии в мастерской заготовляют и собирают электропроводку, комплектуют анкерные конструкции, натяжные и поддерживающие устройства, транспортируют на место монтажа. На монтажном объекте устанавливают анкерные и поддерживающие конструкции, вертикальные подвески, поперечные и продольные оттяжки, производят заготовку трасс для питающих магистралей.

Монтаж заготовленных участков тросовой проводки заключается в подвеске, регулировании стрелы провеса и закреплении тросовой заготовки на установленных в первой стадии монтажа анкерных, натяжных и поддерживающих устройствах и подвесках. Стрелу провеса для пролета в 6 м обычно рекомендуется принимать 100—150 мм, а для пролета 12 м — 200—250 мм. Эта монтажная операция осуществляется в два приема: предварительная подвеска и натяжка и окончательная натяжка проводки натяжным устройством с регулировкой стрелы провеса. После окончательной натяжки несущего троса и регулировки стрелы провеса натяжными муфтами или анкерными болтами выполняют заземление троса и всех металлических деталей, подключение линии к питающей сети и проверку на световой эффект. Несущие тросы заземляют в двух точках на концах линии. На линиях с нулевым проводом заземление осуществляют присоединением несущего троса к нулевому проводу гибкой медной перемычкой сечением 2,5 мм2, на линиях с изолированной нейтралью — присоединением несущего троса к шине, соединенной с контуром заземления.

Металлические части всех элементов тросовой проводки, не имеющие окраски или гальванопокрытий, а также оголенные участки троса и анкерное устройство в местах их соприкосновения смазывают техническим вазелином. Металлические скобки и полоски для крепления проводов и кабелей должны иметь защитное покрытие от коррозии и мягкие прокладки из прессшпана, пергамина, рубероида, выступающие из-под скобок на 1,5—2 мм равномерно с обеих сторон.

Ответвления к светильникам и другим электроприемникам выполняют в ответвительных пластмассовых коробках

(при непосредственном креплении проводов и кабелей к тросу) и в пластмассовом корпусе с помощью ответвительных сжимов (при креплении проводов на подвесках).

Электропроводки в стальных трубах применяют во внутрицеховых сетях, несмотря на общую тенденцию широкого внедрения беструбных проводок и заменителей стальных труб,— легких стальных (толщина стенок на. 15—20 % меньше, чем у обыкновенных водогазопроводных труб), тонкостенных электросварных и полимерных.

Предварительную заготовку труб и сборку трубных блоков производят в МЭЗ централизованно для всех монтажных объектов по замерам или чертежам рабочего проекта и трубным журналам. Предварительная заготовка труб является прогрессивным и индустриальным методом монтажа.

Выполняя элементы проводок по эскизам предварительных замеров, специальные замерщики после окончания строительных работ определяют фактические размеры трасс электрических проводок и составляют необходимые эскизы. Распространенным способом является также выполнение электропроводок в стальных трубах путем сборки трубопроводов из нормализованных элементов, поставляемых заводами.

Монтаж электропроводок в трубах выполняют в две стадии: подготавливают трассу и прокладывают трубы на первой стадии, затягивают провода в трубы и производят все подсоединения на второй. Открытую прокладку труб можно выполнить и на второй стадии, по окончании строительно-отделочных работ.

Стальные и другие трубы, проложенные скрыто, должны быть тщательно проверены по трубному журналу и чертежам и оформлены актом на скрытые работы. Пропуски отдельных труб или ошибки в выборе их диаметров при скрытой прокладке недопустимы.

При разметке трубных трасс учитывают указанные в рабочих чертежах проекта их направления и протяженность, привязки к технологическим осям и комплектным устройствам, места установки протяжных коробок и ящиков; выходы труб к электроприемникам уточняются на месте.

Разметка выполняется в соответствии с установленными ПУЭ нормативными расстояниями между точками крепления труб, радиусами их изгиба и другими размерами. Крепление стальных труб производят: диаметром 15—20 мм — через 2,5 м; 25—32 мм — через 3 м; 40—80 мм — через 3,5—4 м, а на изгибах — через 150—200 мм от угла поворота. Расстояние от труб отопления и горячего водоснабжения при параллельной прокладке должно быть не менее 100 мм, а при пересечениях — 50 мм в свету.

При изгибании труб допускаются нормализованные углы поворота 90, 105, 120, 135 и 150 0 и радиусы изгиба 200, 400 и 800 мм. Наименьший допустимый радиус изгиба труб диаметром 50 мм при открытой прокладке — четырехкратный наружный диаметр трубы.

Заготовку и обработку труб, а также сборку их в трубные блоки производят на технологических линиях в мастерских, вне зоны монтажа. На них выполняют все операции по обработке труб: правку, очистку от окалины и коррозии, окраску и сушку, резку на мерные заготовки и раззенкование концов, нарезание и накатывание резьбы, изгибание, сборку в пакеты и блоки.

Водогазопроводные трубы с трубной резьбой на концах соединяют между собой муфтами на резьбе, а тонкостенные — муфтами с накатной резьбой.

Заготовленные в мастерских элементы трубных разводок транспортируют на объект монтажа и прокладывают по подготовленной трассе. Стальные трубопроводы прокладывают непосредственно по строительному основанию либо на опорных конструкциях различного исполнения. Опорные конструкции устанавливают в одной плоскости по линии разметки. Сначала монтируют две крайние конструкции на трассе проводки или ее отдельного участка и между ними натягивают шнурок или проволоку, по которой на равных расстояниях на одном уровне и в одной плоскости устанавливают остальные конструкции. Закрепляют конструкции на расстоянии 50—100 мм от строительной поверхности, чем облегчается прокладка труб по неровным стенам и потолкам, а также ввод труб в ящики и коробки. К опорным конструкциям трубы прикрепляют скобками с лапками, хомутами, накладками и другими деталями заводского изготовления (рис. 3, а—и). Крепление электросваркой не допускается.

Скрыто проложенные трубы в бороздах «примораживают» алебастровым раствором с последующим покрытием штукатурным раствором. Стальные трубы применяют для защиты проводов от механических повреждений, а также для защиты изоляции и проводов от разрушения средой помещения. В первом случае трубопровод из стальных труб допускается негерметичным (неуплотненным), во втором — только герметичным, влаго- и пыленепроницаемым.

Рис. 3. Крепления труб к опорным конструкциям монтажными изделиями:

а, б, в — потолочными опорными конструкциями из уголка, перфорированной полосы и на подвесках, г, д, е — настенными опорными конструкциями и кронштейнами, ж, з, и — хомутами, полухомутами, двухлапковыми и однолапковыми скобами и накладками

Герметичность трубопровода достигается уплотнением мест соединения труб между собой и мест присоединения их к аппаратам и приборам.

Тщательно проверяют выполнение уплотнения при сборке и соединении труб и их вводе в ящики и коробки. Требования к степени уплотнения трубопроводов различные. Так, во взрывоопасной среде уплотнение трубопроводов должно обеспечивать достаточную плотность, чтобы выдержать установленное нормами их испытание повышенным давлением, а в помещениях сырых и с химически активной средой должно предохранять от проникновения внутрь трубопроводов агрессивных к проводам газов и жидкостей. Обыкновенные неуплотненные трубопроводы защищают провода от возможностей механических повреждений и непосредственного попадания на них влаги.

Места соединения труб уплотняют подмоткой на резьбу пенькового или льняного волокна, пропитанного суриком или белилами, тертыми на олифе. При использовании стальных труб в качестве заземляющих проводников должны быть обеспечены непрерывность электрической цепи и надежный контакт труб между собой, что достигается тщательной затяжкой соединительных муфт и проваркой стыков труб с каждой стороны в двух точках.

Пластмассовые трубы, как и стальные, заготовляют на технологических линиях в мастерских. Трубы в местах прохода через стены и перекрытия прокладывают в специальных гильзах— стальных, резиновых, пластмассовых. Соединение труб в этих гильзах не допускается. Внутренний диаметр гильзы должен на 5—10 мм превышать наружный диаметр трубы, а края гильзы выступать на 10—20 мм за пределы стен и других строительных конструкций.

При выборе трасс прокладки винипластовых труб параллельно трубам отопления и горячего водоснабжения соблюдают между ними расстояние в свету не менее 100 мм и прокладывают ниже горячих труб. Винипластовые трубы прокладывают в литых винипластовых муфтах или в муфтах с раструбами. Расстояние между точками крепления полимерных труб при их диаметре 15 мм — 1 м, 20 мм — 1,4 м, 25 мм — 1,8 м и т. д.

Винипластовые трубы можно применять для открытой и скрытой прокладки электропроводок по несгораемым и трудно сгораемым поверхностям и конструкциям внутри и снаружи помещений (за исключением пожаро- и взрывоопасных установок). Их прокладывают при температуре от 60 до — 20 °С и изгибают на станках после подогрева до 130° С, а соединяют склеиванием и с помощью раструба на конце одной из монтируемых труб.

К аппаратам и коробам винипластовые трубы присоединяют специальными муфтами. Трубы изменяют свою длину при нагреве и охлаждении, поэтому их крепят к опорам так, чтобы подвижные опоры чередовались с неподвижными. На винипластовых трубах устанавливают специальные коробки из изоляционного материала или пластмассовые и металлические коробки общего назначения.

Провода в трубы затягивают стальной проволокой диаметром 1,5—2 мм с помощью специальных механизмов и приспособлений. Соединение и ответвление проводов выполняют только в коробках. На концах труб при их вводе в аппараты и коробки устанавливают втулки, чтобы не повредить оболочки проводов и кабелей. После прокладки проводов и кабелей измеряют сопротивление их изоляции мегаомметром 1000 В.