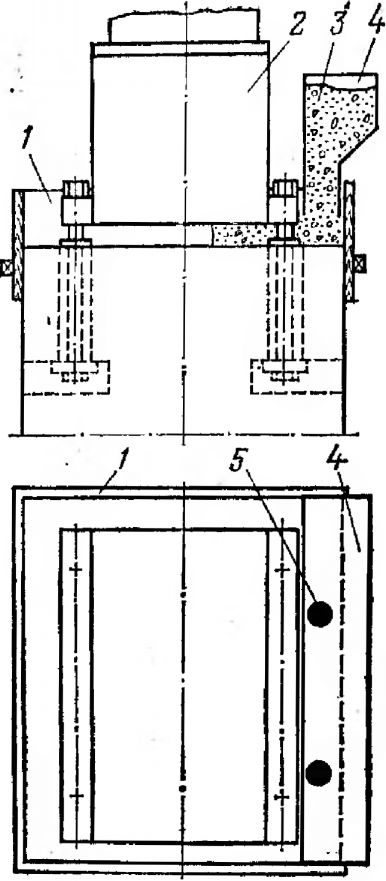

Не позднее чем через 2 сут после проверки точности выверки и оформления соответствующей документации электрическую машину подливают, т. е. зазор между фундаментной плитой и фундаментом заполняют бетонной смесью, иногда фундаментную плиту заливают полностью до верхней плоскости. Перед этим поверхность фундамента очищают, продувают и увлажняют. Толщина слоя подливки должна быть 50—100 мм. При наличии на фундаментной плите ребер жесткости зазор принимают от их нижней отметки. Подливку производят вибрационным способом при температуре окружающего воздуха от +5 до +20 °С, при более низких температурах бетон подливки подогревают электроподогревом или пропариванием. Подачу смеси производят без перерыва с одной стороны фундаментной плиты до ее выхода с противоположной. Уровень смеси со стороны подачи должен превышать уровень подливаемой поверхности не менее чем на 100 мм. Предварительно, для удаления избыточного воздуха, перед подачей в подливаемую плоскость бетонную смесь следует провибрировать. При ширине подливаемого пространства более 1300 мм подачу производят с помощью лотка-накопителя, устанавливаемого в устье пространства, подлежащего заполнению (рис. 1).

Рис. 1. Вибрационная подливка (пример).

1 — опалубка; 2 — монтируемое оборудование; 3 — бетонная смесь; 4 — лоток-накопитель; 5 — вибратор.

Лоток-накопитель представляет собой емкость без днища и изготовляется из дерева или металла. Ширина нижнего отверстия должна соответствовать расстоянию от опалубки до края фундаментной плиты, длина — расстоянию между опалубками, ограничивающими подливаемое пространство. Для предотвращения передачи вибрации и, следовательно, возможного смещения выверенного оборудования лоток-накопитель не рекомендуется опирать на фундаментную плиту.

Уровень бетонной смеси при подливке с лотком-накопителем должен находиться выше опорной поверхности оборудования приблизительно на 300 мм и поддерживаться постоянным.

Непрерывное вибрирование смеси при подливке производят вибраторами с гибким валом: ИВ-47, ИВ-65, ИВ-67, ИВ-55, ИВ-56, ИВ-60, ИВ-34, С-697, С-698, С-700, С-727, С-623, С-802, С-800, С-801, И-116А и другими для глубинного уплотнения бетона. Вибрирование бетонной смеси прекращают после выхода ее с противоположной стороны оборудования и заполнения всего пространства, ограниченного опалубкой.

По окончании подливки лоток-накопитель демонтируют и избыток бетонной смеси удаляют. Поверхность бетона заглаживают мастерками и покрывают влажной мешковиной или опилками, затем поверхность затвердевшего бетона красят масляной краской. Если внутри бетона подливки образовались пустоты, их заполняют вручную и уплотняют штыковкой металлическими стержнями.

Для контроля качества бетона подливки и скорости его твердения из той же бетонной смеси изготовляют 12 образцов размером 100x100x100 мм. Девять образцов оставляют в непосредственной близости от электрической -машины для определения фактической прочности бетона на 4, 7, 14-е сутки твердения, а три образца отправляют в строительную лабораторию для определения марочной прочности бетона. Осадка стандартного конуса бетонной смеси и раствора должна быть не более 3 см, а жесткость не более 10 с.

Состав и приготовление бетона подливки.

При бесподкладочном методе монтажа для приготовления бетонной смеси подливки обычно применяют следующие материалы: портландцемент обычный, пластифицированный или гидрофобный, марки не ниже 300 по ГОСТ 10178-76; щебень или гравий от 5 до 10 мм и от 5 до 20 мм по ГОСТ 10268-70. Наибольший размер фракции крупного заполнителя должен составлять 1/3 высоты подливочного слоя, но не более 25 мм; песок для строительных работ — с модулем крупности Мк=1,5-j-3,5 мм, с количеством пылевидных или илистых частиц не более 5% по массе по ГОСТ 8737-77,

Подливку оборудования цементно-песчаным раствором производят при отсутствии в районе монтажа крупного заполнителя, если доставка его из другого района экономически нецелесообразна, либо в случае некондиционности крупного заполнителя, например сильной загрязненности.

Для повышения подвижности и удобоукладываемости в бетонную смесь рекомендуется вводить пластифицирующие добавки: пластифицирующую гидрофилизующую добавку СДБ (сульфитно-дрожжевая бражка) по МРТУ 13-04-35-66; пластифицирующую гидрофобизующую добавку СНВ (смола нейтрализованная воздухововлекающая), изготовляемую в соответствии с ТУ81-05-75-69. Дозировка пластифицирующей добавки СДБ принимается 0,15—0,3%, а СНВ — 0,01 %< массы цемента.

При использовании пластифицированного цемента в смесь вводят только гидрофобизующую добавку СНВ, а при использовании гидрофобного цемента только гидрофилизующую добавку СДБ.

Для лучшей пластификации пластифицирующие добавки двух противоположных видов вводят в бетонные (растворные) смеси раздельно. Смеси приготовляют в следующем порядке: вначале с большим количеством воды (около 2/3 объема) вводят добавку СДБ, после чего смесь перемешивают до однородности, а затем доливают оставшуюся часть воды с добавкой СНВ и смесь вновь перемешивают до достижения однородности.

Таблица 1. Определение количества раствора СДБ

Плотность раствора СДБ, г/см3 | Концентрация раствора СДБ, % | Содержание сухого вещества СДБ в растворе, кг/л | Количество раствора на 100 кг цемента, л, при введении СДБ, % массы цемента | ||

0,10 | 0,15 | 0,20 | |||

1,044 | 10 | 0,104 | 0,960 | 1,440 | 1,920 |

1,053 | 12 | 0,126 | 0,794 | 1,190 | 1,588 |

1,062 | 14 | 0,148 | 0,676 | 1,000 | 1,352 |

1,072 | 16 | 0,171 | 0,585 | 0,877 | 1,170 |

1,082 | 18 | 0,194 | 0,515 | 0,772 | 1,030 |

1,092 | 20 | 0,218 | 0,458 | 0,687 | 0,916 |

1,102 | 22 | 0,242 | 0,413 | 0,620 | 0,826 |

1,112 | 24 | 0,267 | 0,374 | 0,561 | 0,748 |

1.122 | 26 | 0,292 | 0,342 | 0,513 | 0,684 |

1,133 | 28 | 0,392 | 0,329 | 0,456 | 0,608 |

1,144 | 30 | 0,341 | 0,293 | 0,440 | 0,586 |

1,155 | 32 | 0,370 | 0,270 | 0,405 | 0,540 |

1,166 | 34 | 0,397 | 0,252 | 0,378 | 0,504 |

1,184 | 36 | 0,426 | 0,235 | 0,353 | 0,470 |

1,190 | 38 | 0,452 | 0,221 | 0,332 | 0,442 |

1,202 | 40 | 0,480 | 0,209 | 0,313 | 0,418 |

Таблица 2. Определение количества раствора СНВ

|

| Содержание сухого вещества СНВ а растворе, кг/л | Количество раствора на 100 кг цемента, л, при введении СНВ, % массы цемента | ||

Удельная масса раствора СНВ. г/см» | Концентрация | ||||

0,01 | 0,02 | 0,03 | |||

1,002 | 1 | 0,010 | 0,970 | 1,940 | 2,910 |

1,005 | 2 | 0,020 | 0,485 | 0,970 | 1,450 |

1,007 | 3 | 0,031 | 0,324 | 0,648 | 0,972 |

1,010 | 4 | 0,041 | 0,243 | 0,486 | 0,729 |

1,012 | 5 | 0,050 | 0,198 | 0,306 | 0,594 |

. 1,015 | 6 | 0,062 | 0,162 | 0,324 | 0,486 |

1,017 | 7 | 0,072 | 0,139 | 0,278 | 0,417 |

1,019 | 8 | 0,082 | 0,121 | 0,242 | 0,363 |

1,022 | 9 | 0,093 | 0,108 | 0,216 | 0,324 |

1,024 | 10 | 0,103 | 0,097 | 0,194 | 0,291 |

Для получения раствора необходимой концентрации количество раствора СДБ определяется по табл. 1, а СНВ по табл. 2.

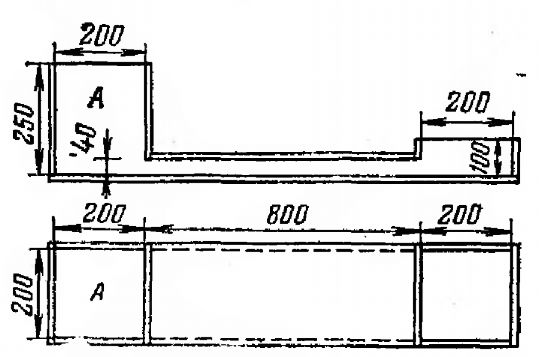

Для практического определения консистенции смеси пробный замес бетона (раствора) загружают в бункер А специального деревянного лотка (рис. 2) и подвергают вибрации глубинным вибратором при постоянном заполнении бункера смесью. При прохождении смесью 80 мм лотка за 1,0—1,5 мин (раствора — за 2—3 мин) смесь может быть использована для подливки оборудования.

Рис. 2. Лоток для определения подвижности смеси.

Перемешивают смеси механическим путем или вручную. Вручную перемешивание ведут при небольших количествах смеси (до 75 л).

Время перемешивания составляет при количестве смеси замеса до 30 л — 4—5 мин, от 31 до 50 л — 5—9 мин, от 51 до 75 л — 9—12 мин.

Примерный расход материалов для приготовления 1 м3 бетонной смеси при подливке фундаментных плит электрических машин:

для бетона на щебне:

цемента 325 кг

песка {мелкого) 7*70 кг

щебня 1140 кг

воды 178 кг

СДБ 0,2% массы цемента

СНВ 0,01 массы цемента

для бетона на гравии:

цемента 275 кг

песка 635 кг

гравия .... 1345 кг

воды 151 кг

СДБ 0,2% массы цемента

СНВ .... 0,01% массы цемента

для цементно-песчаного раствора:

цемента 400 кг

песка 1800 кг

воды 176 кг

СДБ 0,2% массы цемента

СНВ 0,01 о/с массы цемента

Действие пластификаторов, добавленных в бетон подливки.

При введении в бетонную смесь гидрофилизующей добавки СДБ (сульфитно-дрожжевой бражки) пластификация смеси обусловливается адсорбцией ее на поверхностях заполнителей и цемента с образованием оболочек, снижающих внутреннее трение смеси. Образовавшиеся на поверхности цементных частиц, преимущественно алюминатных, оболочки замедляют процессы гидратации в начальный период твердения и способствуют образованию мелкокристаллической структуры цементного камня.

Оптимальная дозировка гидрофилизующей добавки зависит от минералогического состава клинкера цемента, тонкости его помола, вида и количества минеральных добавок и колеблется в пределах от 0,15 до 0,3% (от массы цемента). Увеличение количества вводимой добавки до 0,5—0,6% приводит к резкому замедлению схватывания и твердения цемента.

Введение гидрофилизующей добавит типа СДБ позволяет снизить расход цемента в среднем на 8—10% при сохранении подвижности смеси.

Гидрофобизующая добавка СНВ оказывает пластифицирующее действие за счет пенообразования и вовлечения в массу бетона множества мельчайших пузырьков воздуха размером в несколько десятков микрон, не сливающихся друг с другом при соприкосновении. Равномерно распределяясь в массе бетона, они играют роль воздушных катков-подушек, в результате чего подвижность бетонной смеси повышается, а ее уплотнение при вибрировании значительно улучшается.