При бесподкладочном методе монтажа электрических машин нагрузки и усилия от оборудования к фундаменту передаются через подливку, т. е. машина опирается на бетон-подливки. Общая площадь сцепления оборудования с фундаментом при этом повышается. Подливку оборудования производят жесткими бетонными смесями, содержащими пластифицирующие добавки. В качестве пластификаторов используются пластифицирующая гидрофилизующая добавка СДБ (сульфитно-дрожжевая бражка) и пластифицирующая гидрофобизующая добавка СНВ (смола нейтрализованная воздухововлекающая), которые вводятся в бетон подливки в количестве соответственно 0,15 и 0,2% массы цемента.

Бетон подливки должен быть на марку выше бетона фундамента, но не ниже марки 200. Для приготовления бетонной смеси применяются следующие материалы: портландцемент обычный, пластифицированный или гидрофобный; песок для строительных работ с модулем

Крупности Мк, равным 1—3,5 мм, с количеством пылевидных или илистых частиц не более 5% по массе; щебень или гравий дорожный с модулем крупности 5— 20 мм; вода и пластифицирующие добавки.

Выверка оборудования и его закрепление до подливки ' бетонной смесью осуществляются с помощью установочных приспособлений.

Установочные приспособления должны соответствовать следующим требованиям: иметь высокую несущую способность, которая должна обеспечивать устойчивые положения агрегата при опоре на три точки; обеспечивать перемещение фундаментной плиты в вертикальной и в горизонтальной плоскостях; свободно перемещаться в вертикальной плоскости при вращении винта ключом от руки; обеспечивать горизонтальность фундаментной плиты с допустимым отклонением по уровню не более 0,03 мм на 1 м длины. В практике монтажа обычно в качестве установочных приспособлений используют клиновые домкраты или винтовые устройства.

Количество установочных приспособлений выбирается из условия их установки у анкерных болтов и в местах сосредоточения нагрузок с таким расчетом, чтобы отношение суммарной грузоподъемности установочных приспособлений к монтажной массе оборудования было бы не менее 1,5.

Выверенное оборудование должно опираться на все установочные приспособления. Плотность прилегания фундаментных плит к домкратам или болтов к подкладкам проверяют щупом. При бесподкладочном монтаже гайки анкерных болтов не рекомендуется затягивать до затвердения бетонной подливки во избежание деформации фундаментных плит. Выверенное положение свободно стоящих машин фиксируют легкой затяжкой гаек анкерных болтов. На это обстоятельство особое внимание обращают при монтаже машин и механизмов, не имеющих общих фундаментных плит, когда необходимо обеспечить их строго определенное положение после центровки. Поэтому затяжку гаек анкерных болтов выполняют в два приема. Предварительную затяжку производят в процессе центровки стандартными гаечными ключами без надставок. Через 30 мин после окончания подливки проверяют выверенное положение оборудования.

Окончательную затяжку гаек анкерных болтов производят после достижения бетоном подливки прочности не менее 12 000 кПа (120 кгс/см2), но не ранее чем через 4 сут после подливки. Все работы на подлитом оборудовании продолжают только после окончательной затяжки гаек анкерных болтов.

Затяжку ЁСех болтов, закрепляющих оборудование, производят равномерно в два-три обхода. Вначале обтягивают анкерные болты, располагающиеся на осях симметрии опорной части, затем переходят к более удаленным от оси симметрии болтам.

Крутящие моменты, прилагаемые при затяжке анкерных болтов, приведены в табл. 1.

Таблица 1. Зависимость крутящего момента от диаметра резьбы болта

Диаметр резьбы болта, мм | 10 | 12 | 16 | 20 | 24 | 30 | 36 |

Крутящий момент, Н-м(кгс-м) | 8-12 (0.8— -1.2) | 12—24 (1,2- —2,4) | 30-60 (3-6) | 50—100 (5-10) | 130—250 (13—25) | 300-550 (30-55) | 600—950 (60-95) |

Продолжение табл. 1

Диаметр резьбы болта, мм | 42 | 48 | 56 | 64 | 72 | 90 | 100 |

Крутящий момент, Н- м(кгс-м) | 1000— 1500 (100— 150) | 1100— | 2200— 3700 (220— 370) | 4000— | 5000— 6000 (500— 600) | 8000- 12000 (800— 1200) | 12 000— 16 800 (1200— 1680) |

Таблица 2. Ручной инструмент для затяжки гаек анкерных болтов

Наименование инструмента | Диапазон диаметров резьбы фундаментных болтов |

Ключи гаечные с открытым зевом двух— сторонние по ГОСТ 2839-71 | М10—М56 |

Ключи гаечные с открытым зевом односторонние по ГОСТ 2841-71 | М10—М56 |

Ключи гаечные с открытым зевом односторонние укороченные по ГОСТ 3108-71 | М64—Ml 40 |

Ключи гаечные комбинированные по ГОСТ 16 983-71 | М10—М42 |

Ключи гаечные кольцевые двусторонние коленчатые по ГОСТ 2906-71 | М10—М42 |

Ключи гаечные односторонние накладные с удлинителем | М36—М64 |

Ключи гаечные односторонние накидные ударные | М30—М90Х6 |

Динамометрический ключ: | М10—М36 |

М= 6К-м (60 кгс-см) | |

М=12 Н-м (120 кгс-см) | М42—М48 |

Ключ предельный трещоточный с регулируемым крутящим моментом 9—14 Н-м (90-И40 кгс-м)[КПТР-1401 | М36—М48 |

Таблица 3. Механизированный инструмент для затяжки гаек анкерных болтов

Наименование инструмента | Диапазон диаметров резьбы |

фундаментных болтов | |

Электрогайковерт ИЭ3106 | М10—М16 |

Электрогайковерт ИЭ3108 | М10—М20 М10—М24 |

Электрогайковерт ИЭ3107 | |

Электрогайковерт ИЭ3111 | М10—М30 |

Электрогайковерт ИЭЗ101 | М10—М24 |

Электрогайковерт ЭК-7А | М10—М30 |

Угловой пневмогайковерт ЭП-1529 | М10—М30 |

Реверсивный пневмогайковерт ИП3106 | М36—М56 |

Реверсивный пневмогайковерт П3137 | М42—М56 |

Угловой реверсивный гайковерт ИП3205 | М36—М48 |

*Угловой реверсивный гайковерт ППУР-И-12 | М24—М36 |

Угловой реверсивный гайковерт | М30-М56 |

ГПУР-И-15 |

|

Угловой реверсивный гайковерт ГПУР-И-16 | М42—М100X6 |

Реверсивный пневматический гайковерт ППР-РИ-12 | М30—М72Х6 |

Реверсивный пневматический гайковерт | М56—М90Х6 |

ППР-РИ-13 | |

Гидравлические ключи ГК-3, ГК-4 | М42—М140Х6 |

Устройство для безмоментной сборки | М72—Ml 10X6 |

*Рекомендуемый ручной инструмент для затяжки гаек анкерных болтов приведен в табл. 2, а механизированный инструмент — в табл. 3.

Установка электрических машин на клиновых домкратах. Электрические машины устанавливают на фундамент не ранее чем через 7 сут после сооружения фундамента при условии, что прочность бетона достаточна для принятия статической нагрузки. Бетон к этому моменту должен набрать 60% проектной прочности.

На клиновых домкратах устанавливают электрические машины, фундаментные плиты которых не имеют резьбовых отверстий под винтовые устройства, а также машины массой более 50 т. Домкраты устанавливают на расстоянии 200—300 мм от анкерных болтов и в местах сосредоточенных нагрузок, т. е. под стояками подшипников и лапами станин, на выверенные закладные металлические пластины. Если на фундаменте не установлены эти пластины, тогда производят разметку мест расположения домкратов на фундаменте. Отмеченные места обрабатывают пневматической бучардой, электрошарошкой или специальной зубчатой насадкой, надетой на отбойный молоток (рис. 2), удаляя все неровности так, чтобы домкрат плотно прилегал к бетону по всей опорной площади. Затем на подготовленные площадки устанавливают домкраты с запасом хода для регулирования вверх и вниз и проверяют горизонтальное положение домкратов. Уклон верхних опорных площадок должен быть не менее 60 мм/м. Проверка производится уровнем рамным с микрометрическим винтом или валовым.

Рис. 2. Зубчатая насадка для отбойного молотка.

Рамные уровни предназначаются для измерения плоских и цилиндрических поверхностей в горизонтальных и вертикальных плоскостях. Они имеют размеры 200X200X40 мм и массу 2,5 кг (рамные уровни могут выпускаться с размерами сторон 300X300 мм). Точность измерения до 0,1 мм на 1 м.

Уровни с микрометрическим винтом предназначаются для точной проверки горизонтальности или заданного уклона при монтаже машин и аппаратов. Точная установка уровня производится микрометрическим винтам, вмонтированным в корпус. Габариты прибора 193Х58Х105 мм, масса 8 кг. Точность измерения до 0,01 мм на 1 м.

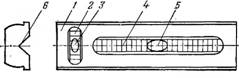

Валовые уровни (рис. 3) предназначаются для проверки горизонтальности валов машин и агрегатов. Валовый уровень состоит из корпуса 1, в который вмонтированы большая ампула 4 и малая 2. Корпус имеет V-образную канавку 6 для установки уровня на вал. Большая ампула служит для определения горизонтальности вала, малая — для правильной установки самого уровня. Ампула представляет собой стеклянную трубку, внутренняя поверхность которой шлифуется на цилиндрическом прутке. Чувствительность уровня зависит главным образом от радиуса кривизны внутренней поверхности ампулы, а также от величины пузырьков 3 и 5, свойств жидкости, тщательности шлифовки внутренних стенок и материала трубки.

Рис. 3. Валовый уровень.

На поверхности ампулы наносятся деления шкалы, расстояния между которыми равны 2 или 3 мм.

Нулевым положением уровня называется положение, при котором пузырек находится посередине ампулы и отсчет равен нулю.

Отсчетом называется количество делений, на которое пузырек смещается от своего нулевого положения. Отсчет обозначается через п. Если необходимо обозначить отсчеты, отличающиеся друг от друга, то к букве n подставляются цифровые (или буквенные) индексы, например n1, n2, n3 и т. д.

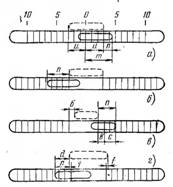

На рис. 4 приведены уровни с различными шкалами. Каждый из них показан в наклонном положении. Пунктиром обозначено расположение пузырька при горизонтальном положении уровня. Отсчеты при различных шкалах снимаются следующим образом: п=т—и (/2=4,5—3,0=1,5 деления) Грис. 4,а]; п=п (n=3,8 деления [рис. 4,6]; n=c~\~b («=2,2+0,8=3,0 делениям) [рис. 4,в]; n=zd—f (рис. у,г).

Цена деления (точность) уровня. При укладке уровня на наклонную поверхность пузырек отклоняется от нулевого положения на число делений, соответствующее углу наклону проверяемой поверхности к горизонтали. Угол наклона соответствует отклонению пузырька на одно деление, выраженное в угловых величинах и в долях миллиметра, отнесенных к 1 м длины проверяемой поверхности.

Рис. 4. Уровни с различными шкалами.

Цена деления обычно указывается непосредственно на самом уровне, например 0,3 мм на 1 м длины; 0,1 мм на 1 м длины и т. д., или сокращенно 0,3 мм/м, 0,1 мм/м и т. д. Это означает, что если, например, валовый уровень с ценой деления 0,1 мм/м лежит на детали А В длиной 1 м (рис. 19) и при этом пузырек уровня переместился от нулевого положения на одно деление, то точка В поднята относительно точки А на 0,1 мм.

При любом количестве делений, на которое отклоняется пузырек, т. е. при любом отсчете п расстояние по высоте между двумя точками детали А и Д, удаленными друг от друга на длину /, будет:

![]()

где N — разность высот двух рассматриваемых точек, мм; п — отсчет по уровню, делений; а — цена деления уровня, мм/м; I — расстояние между двумя рассматриваемыми точками, м.

Уровни гидростатические служат для проверки расположения на одной горизонтали двух точек машины, удаленных друг от друга. Действие их основано

на принципе сообщающихся сосудов. Они имеют различные конструкции, но все состоят из двух заполненных жидкостью приборов, соединенных между собой трубками. В качестве жидкости предпочтение следует отдать керосину. Точность прибора ±0,01 мм.

На рис. 20 представлена простейшая конструкция гидростатического уровня. Он представляет собой заполненную жидкостью резиновую трубку 1 (рис. 5,а) со вставленными в ее концы стеклянными трубками 2, которые прикрепляются к штативам 3.

Как известно, поверхность жидкости образует в трубке натяжение (мениск) с пояском 4 (рис. 5,6). Наиболее резко и четко ограничена граница между нижней частью пояска и жидкостью. Эту границу х, прилегающую к стенке трубки, будем считать контрольной точкой уровня, и по отношению к ней будем рассматривать интересующую нас точку у на машине. При пользовании уровнем трубка должна быть расположена вертикально и приставлена вплотную к проверяемой поверхности, на которой нанесена рассматриваемая точка у (рис. 5,6).

Во время наблюдения необходимо с противоположной от наблюдателя стороны хорошо осветить трубку и так расположить светильник, чтобы в месте соприкосновения трубки с проверяемой поверхностью не было тени. Если одна из трубок уровня помещается в недоступном для наблюдения месте, следует пользоваться зеркалом.

Наблюдение за положением точек уровня и машины лучше вести при помощи увеличительного стекла (лупы), при пользовании которым погрешность значительно уменьшается.

После выравнивания каждого в отдельности домкрата их целесообразно все установить на одной высоте. Для этого пользуются гидростатическим уровнем или любым другим из рассмотренных выше в совокупности с монтажной линейкой.

При пользовании гидростатическим уровнем одну из трубок прикладывают к торцу верхней плоскости одного домкрата так, чтобы мениск жидкости совпал с его верхней плоскостью, тогда мениск во второй трубке покажет, на какую величину нужно поднять или опустить другие домкраты.

При пользовании монтажной линейкой и уровнем линейку устанавливают на два домкрата и по уровню регулируют установку другого.

Рис. 5. Гидростатический уровень.

Монтажные линейки могут иметь коробление. Чтобы выявить его наличие, нужно воспользоваться точным уровнем и замерить при каком-либо положении линейки дважды — при двух положениях уровня, отличающихся друг от друга на 180°. Затем линейку надо развернуть на 180° и повторить замеры. Если все замеры или средние для каждого положения между собой равны, это значит, что линейка короблений не имеет. При рабочем замере уклона также следует сделать четыре замера. За истинный уклон принимается среднее арифметическое из них.

При небрежном хранении уровень также может прийти в негодность. Проверку или определение цены деления можно произвести следующим способом. Уровень ставят на чистую контрольную плиту, которую устанавливают в строго горизонтальном положении в обоих направлениях так, чтобы пузырек уровня был точно посередине шкалы. Затем под самый конец подошвы уровня устанавливают одну или две пластины щупа такой общей толщины, чтобы пузырек сместился точно на два или три деления. После замера длины уровня подсчитывают цену деления по формуле

![]() (2)

(2)

где L — длина уровня, мм; М — толщина пластин щупа; N — количество делений, на которые сместился пузырек; а — цена деления уровня, мм/м.

Толщину пластин щупа необходимо проверить микрометром. Этим способом можно проверить любой уровень.

Рис. 6. Домкрат клиновой.

1 — клин; 2-— винт; 3—- опора верхняя; 4— опора нижняя; 5 — табличка заводская; 6 — винт; 7 — пружина; 8 — гайка.

На рис. 6 показан клиновой домкрат, предназначенный для выверки электрических машин при бесподкладочном методе монтажа, который также может быть использован для монтажа технологического оборудования. Он имеет следующую техническую характеристику:

Грузоподъемность, кН 100(10 тс)

Высота подъема, мм 10

Усилие на ключе, Н (при длине ключа 300 мм) 390 (39 кгс)

Размеры, мм:

длина 400

ширина 100

высота 80

Масса, кг 15

Домкрат состоит из верхнего и нижнего оснований, двух подвижных клиньев и винта с ходовой резьбой. На неподвижном его основании установлены два подвижных клина с винтом, имеющих также ходовую резьбу, которая сводит и разводит подвижные клинья в осевом направлении. При перемещении винтом подвижных клиньев верхнее основание домкрата поднимается строго вертикально, не создавая при этом никаких сдвигающих усилий на основание оборудования.

На выверенные домкраты устанавливают электрическую машину или фундаментную плиту, если машина монтируется в разобранном виде, и производят ее выверку по осям в плане. Затем путем регулировки домкратов выверяют машину по высоте и горизонтальности и производят частичную затяжку анкерных болтов.

Фундаментная плита установленной и выверенной машины должна опираться на все домкраты. Проверку производят щупом. Точность установки фундаментной плиты проверяют с помощью поверочной монтажной линейки и уровня, она должна составлять не более 0,03 мм/м. Если фундаменты имеют глухие колодцы и фундаментные болты не забетонированы в массив фундамента, при его сооружении сначала производят предварительную выверку фундаментной плиты, вставляют фундаментные болты в колодцы и заполняют последние бетонной смесью. Окончательную выверку оборудования производят не ранее чем через 4 сут после заполнения анкерных колодцев бетонной смесью, когда она затвердеет.

После окончательной выверки положение фундаментной плиты фиксируют частичной затяжкой гаек анкерных болтов стандартными гаечными ключами без надставок. Затем домкраты огораживают опалубкой (рис. 7), устанавливают общую опалубку и подливают фундаментную плиту бетонной смесью. После достижения бетоном подливки прочности не менее 5000 кПа (50 кгс/см2) домкраты вместе с опалубкой удаляют, а образовавшиеся ниши заполняют бетонной смесью того же состава, что и смесь подливки. Когда бетон подливки достигнет прочности не менее 12 000 кПа (120 кгс/см2), но не ранее чем через 4 сут после подливки, окончательно затягивают гайки анкерных болтов. До окончательной затяжки гаек никакие работы, которые могут вызвать смещение оборудования, производить не следует.

Рис. 7. Установка электрической машины на клиновых домкратах. 1 — машина; 2 — фундаментная плита; 3 — опалубка, огораживающая домкрат; 4 — клиновой домкрат; 5 — подливка; 6 — анкерный болт; 7 — фундамент.