УДК 621.315.619

Капельный метод испытания полимерных материалов на трекингостойкость. Кузнецов А. В,—Труды ЛПИ, 1983, № 392, с. 38—42.

Рассмотрен общий подход к выбору условий определения трекингостойкости. Описан способ определения трекингостойкости методом увлажнения каплепадением, определено максимальное время опыта, соответствующее трекингостойким образцам, показаны преимущества указанного метода по сравнению с методом проводящего тумана. Дано статистическое обоснование выбора числа образцов для определения трекингостойкости с заданной надежностью. Ил. 2, библиогр.— 5 назв.

В настоящее время в СССР и за рубежом находят все более широкое применение полимерные изоляторы, что объясняется их надежностью, малым весом, удобством монтажа, стойкостью к ударным нагрузкам, технологичностью изготовления. Однако многие полимерные материалы, обладающие хорошими диэлектрическими и механическими характеристиками, имеют низкую трекингоэрозиостойкость, что, как правило, не наблюдается на традиционных изоляторах. Поэтому задача определения трекингоэрозиостойкости приобретает особое значение при изготовлении полимерных изоляторов.

Существует много методов определения стойкости к действию частичных поверхностных разрядов (ЧПР): капельный по методике МЭК, «пыли и тумана» (ASTM D2132), дифференциальной трекингостойкости (ASTM D2302), наклонной плоскости (ASTM D2303) и ряд других, менее распространенных. В ЛПИ разработаны методы проводящего тумана,увлажнения каплепадением,или капельный метод [2], окунания. В качестве количественных характеристик трекингостойкости используются величины разной размерности: Вт-мин, кВ, ч. Обилие методов, дающих не всегда совпадающие между собой результаты и не коррелирующие с данными опытной эксплуатации изоляторов, объясняется сложностью моделирования процессов трекинга и эрозии в лабораторных условиях [3].

Рис. 1. Схема метода увлажнения каплепадением: 1 — капля увлажняющего раствора: 2 — заземленный электрод; 3 — образец; 4—потенциальный электрод

Общая схема определения трекингоэрозиостойкости методом увлажнения каплепадением приведена на рис. 1. Образец цилиндрической формы с длиной рабочего участка 5 см и диаметром 12 мм, укрепленный с помощью электродов-держателей, увлажняется каплепадением проводящего раствора.

Отказ от «подготовительного участка», описанного в [2]. объясняется конструктивными особенностями установки, рассчитанной на единовременное испытание до 48 образцов. При выборе проводимости раствора, интенсивности увлажнения и напряженности электрического поля необходимо исходить из реальных условий эксплуатации изоляторов.

Известно, что 50%-ная разрядная напряженность цилиндрического изолятора с шириной пути тока утечки В (см) и удельной поверхностной проводимостью кп (См) определяется по формуле [4] E50% = 34,5/√Вхп кВ/см. Это верхняя граница значения напряженности. С другой стороны, напряженность не должна быть слишком мала, иначе ток утечки не сможет высушить увлажненную поверхность изолятора и вызвать ЧПР.

Рис. 2. Зависимость интенсивности выхода из строя образцов от времени опыта

В качестве увлажняющего раствора был выбран раствор поваренной соли в дистиллированной воде с удельным объемным сопротивлением 500 Ом-см при 20° С. Интенсивность составляла одну каплю за (2...4) с. Е50%, определенная на стеклопластике, резинах, фторсополимере Ф32-ЛВ, кремнийорганических полимерах, составила (0,9... ...1) кВ/см, поэтому рабочая напряженность была выбрана равной 0,6 кВ/см. Количественной характеристикой трекингостойкости является время образования проводящего трека, замыкающего электроды, или время образования устойчивых науглероженных областей. При выбранных таким образом условиях можно предположить соответствие механизмов трекинга в опыте и эксплуатации, а значит, и соответствие опытных данных результатам работы изоляторов. Возможно, несовпадение результатов определения трекингоэрозиостойкости разными методами объясняется несоответствием эксперимента реальным условиям эксплуатации изоляторов, что, по-видимому, изменяет физико-химический механизм трекинга и эрозии. Данные, полученные методом проводящего тумана; совпадают с эксплуатационными, но метод имеет и недостатки: большой разброс экспериментальных значений (единицы минут и десятки часов), длительность опыта (100...200) ч для трекингоэрозиостойких материалов, сложность аппаратурного оформления. Для того чтобы избежать этих недостатков, был использован метод увлажнения каплепадением — капельный метод.

При отработке метода важным является вопрос о минимальном времени опыта для трекингостойках образцов. Были приготовлены образцы ненаполненных резиновых вулканизатов на основе каучуков общего назначения: изопренового, бутадиенового, бутадиенстирольного; специального назначения: хлоропренового, этиленпропиленового, силоксанового, бутадиеннитрильного, уретанового, бутилкаучука; соответствующих добавок: вулканизующих, ускоряющих и активирующих агентов — всего 33 вулканизата, по 10 образцов каждого.

С помощью метода увлажнения каплепадением была определена трекингоэрозиостойкость всех образцов. По результатам построен график зависимости числа вышедших из строя образцов за интервал времени ∆t = 7 ч от времени опыта (рис. 2). Выбранный интервал, с одной стороны, мал по сравнению с общим временем опыта, т. е. достоверно отражает индивидуальность кривой, с другой стороны, число образцов в каждом интервале достаточно велико, чтобы исключить случайные выбросы. Основная масса образцов выходит из строя с образованием проводящего трека или с воспламенением за время меньшее 50 ч. Образцы, простоявшие 50 ч, как правило, не дают треков, а разрушаются за счет эрозии. Если скорость эрозии, т. е. скорость углубления кратеров на образцах, составляла менее 0,1 мм за 50 ч, то образец считался эрозиостойким. Следовательно, образцы, выдержавшие испытание свыше 50 ч, являются трекингоэрозиостойкими. По сравнению с методом проводящего тумана (время испытания 100...200 ч) получаем ускорение в 2—4 раза. Время определения трекингостойкости методом увлажнения каплепадением для стеклопластиковых стержней, в зависимости от связующего и технологии изготовления, составляло от 2 до 10 ч, с добавкой 3% талька — 0,1 ч, для Ф32-ЛВ, а также ряда вулканизатов на основе силоксанового, уретанового, этиленпропиленового каучуков — свыше 50 ч.

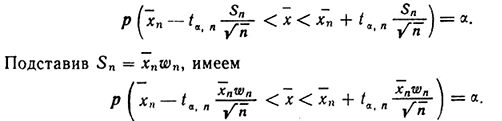

На основании многократного определения трекингостойкости одинаковых образцов установлено, что полученное распределение не противоречит нормальному закону, причем выборочный коэффициент вариации, определенный на 10... 20 образцах, при любом значении трекингостойкости равен 50%. Вероятность р того, что математическое ожидание трекингостойкости х будет заключено в выбранном интервале при любом числе измерений п = 2, равна а и определяется, как известно, распределением Стьюдента:

Примем а = 0,95. Из последнего равенства следует уравнение относительно п: п — ta, n, решив которое с помощью таблиц коэффициентов Стьюдента, получаем п = 7. Учитывая, что коэффициент вариации иногда бывает несколько больше 50%, число измерений выбрано равным 10. При этом с вероятностью 0,95 истинное значение трекингостойкости

х заключено в интервале![]()

Достоинствами метода определения трекингостойкости увлажнением каплепадением являются: относительная быстрота — до 50 ч, малый разброс экспериментальных результатов, простота проведения опыта, соответствие условий опыта и реальной эксплуатации изоляторов.

В заключение необходимо отметить, что данный метод не удобен при изучении влияния твердых частиц, так как предварительно нанесенные на образец частицы быстро смываются, а добавлять их в увлажняющий раствор нельзя из-за засорения капельниц. Наличие твердых частиц (пыли, песка) на поверхности изолятора увеличивает его смачиваемость, а значит, и проводимость, что понижает 50%-ную разрядную напряженность и критическую напряженность, причем этот эффект особенно заметен на полимерных изоляторах, поскольку в этом случае плохо смачиваемая поверхность низкой энергии превращается в хорошо смачиваемую поверхность высокой. При изучении влияния твердых частиц предпочтительны другие методы, например окунания или предварительного загрязнения.

ВЫВОДЫ

- Удельное объемное сопротивление увлажняющего раствора поваренной соли 500 Ом-см, интенсивность каплепадения — одна капля за (2...4) с и напряженность электрического поля Е — 0,6 кВ/см, частотой 50 Гц выбраны из реальных условий работы изоляторов по соотношению Еоп = 0,67-50%.

- Максимальное время опыта составляет 50 ч, что в 2—4 раза меньше, чем в методе проводящего тумана.

- Коэффициент вариации значения трекингостойкости равен 50% и для выполнения

число образцов должно быть равно 7... 10.

число образцов должно быть равно 7... 10.

СПИСОК ЛИТЕРАТУРЫ

- Александров Г. Н., Зиганшина Е. X. О методике испытаний образцов полимерных конструкций на стойкость к поверхностным частичным разрядам.·— Электротехника, 1971, № 6, с. 57—60.

- А. с. № 752514 [СССР]. Способ испытания полимерных изоляционных материалов на трекингостойкость и эрозионную стойкость / Александров Г. Н„ Гусейнов Г. А., Соловьев Э. П — Б. И., 1980, № 28.

- Mitchell G. R, — J. of Testing and Jvaluation, 1974, v. 2, N 1, p. 23—31.

- Александров Г. H., Иванов В. Л., Кизеветтер В. В. Электрическая прочность наружной высоковольтной изоляции.—Л.: Энергия, 1969.

- Александров Г. Н. Расчет и конструирование изоляции электрических аппаратов,—Л.: изд, ЛПИ, 1977.— 80 с,