ЛАПИН В. Д., БОГОМОЛЬНЫЙ М. Г., ГРИШКОВ А. Я., НИКУЛИН В. в., САТЬЯНОВ В. Г., СТЕПЧЕНКО А. Ф., инженеры, ПО Спецремэнерго — ГосНИИГА — ВТИ им. Ф. Э. Дзержинского

При реконструкции промышленных предприятий, в частности, предприятий энергетики, выполняемой без останова производства, приходится сталкиваться с необходимостью разрушения кирпичной кладки дымовых труб в условиях плотной промышленной застройки. Труба и ее наружные металлические конструкции могут находиться в аварийном состоянии, поэтому безопасное проведение работ традиционными способами (взрывом, вибрационными инструментами с шахтоподъемником и другими) не представляется возможным.

В ПО Спецремэнерго совместно с ГосНИИ гражданской авиации разработана технология демонтажа кирпичной кладки высотных труб с помощью вертолета. Предварительные оценки показали возможность использования для этой цели вертолета средней грузоподъемности.

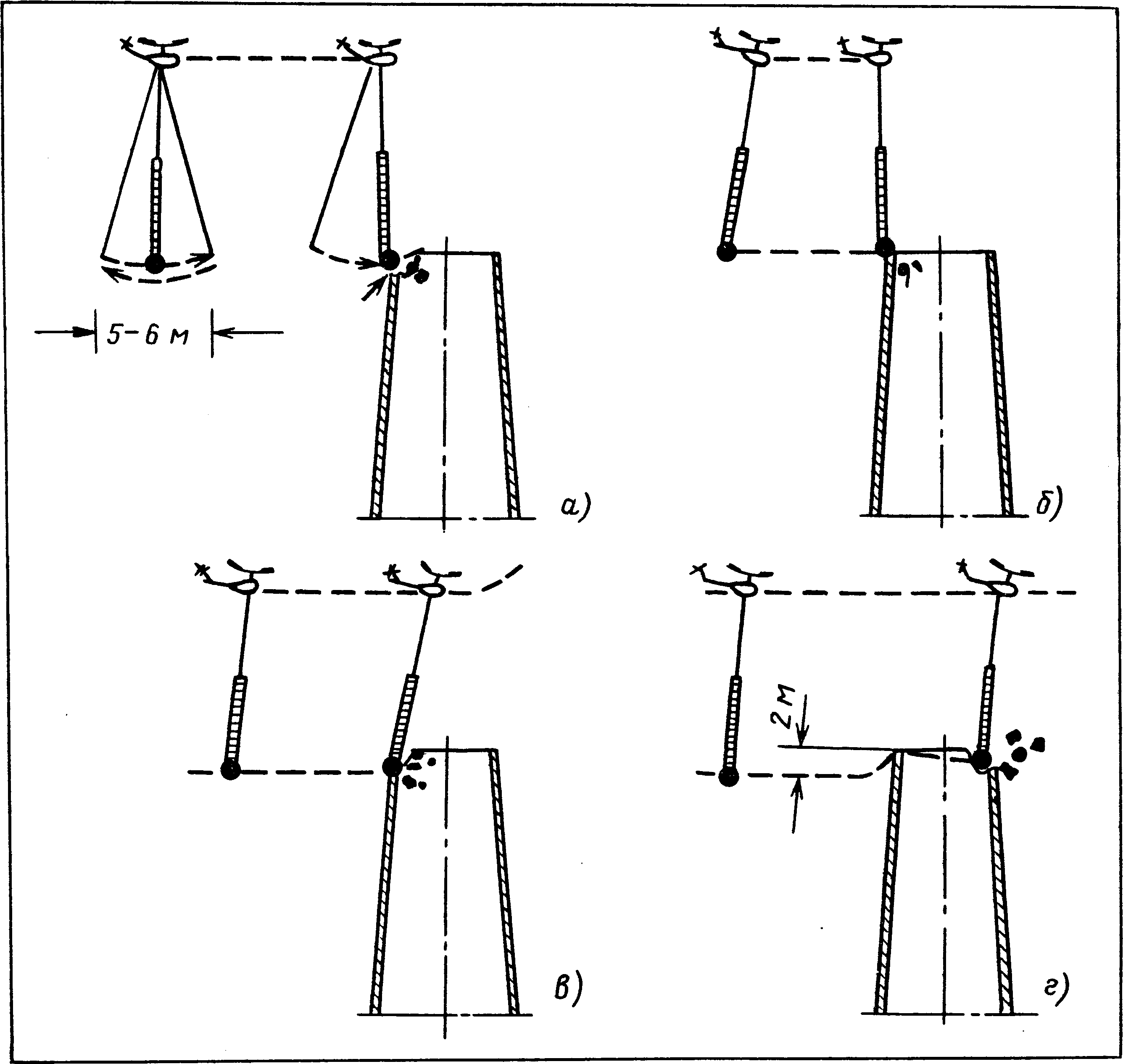

Для нанесения разрушающих ударов вертолет с подвешенным к нему молотом массой 1—2 т совершает ряд маневров. Наиболее характерные из них схематично представлены на рис. 1. Для сталкивания сильно ослабленных, свободно лежащих частей кирпичной кладки выполняются удары с малой энергией по 1—3 Дж (рис. 1 у а, б). В одном случае вертолет подлетает к месту нанесения удара, предварительно раскачав молот до амплитуды 5—6 м, в другом — подлетает к месту нанесения удара со скоростью 1—2 м/с и резко тормозит над ним, при этом молот, продолжая движение по инерции, наносит удары, направление которых задается направлением полета.

Удары средней энергии можно нанести, если вертолет подлетает к разрушаемой трубе со скоростью до 5 м/с и затормаживает только после его совершения (рис. 1, в). Таким способом удается разрушить кладку средней прочности верхней кромки трубы.

Наиболее мощные разрушающие удары выполняют, если молот подводят к наружной поверхности трубы на 1—2 м ниже ее торца и, продолжая движение, перетаскивают его через край кладки. Молот, падая с уступа, наносит удар по стенке внутри трубы с энергией примерно 100 кДж. Существенно, что энергию таких ударов можно варьировать изменением не только скорости полета, но и высоты подвески молота.

Рис. 1. Технологические маневры вертолета:

а — удар малой мощности (1—3 Дж); б — удар малой мощности (1—3 Дж) при скорости вертолета 1 — 2 м/с; в — удар средней мощности при скорости вертолета 5 м/с; г — удар мощностью до 100 Дж.

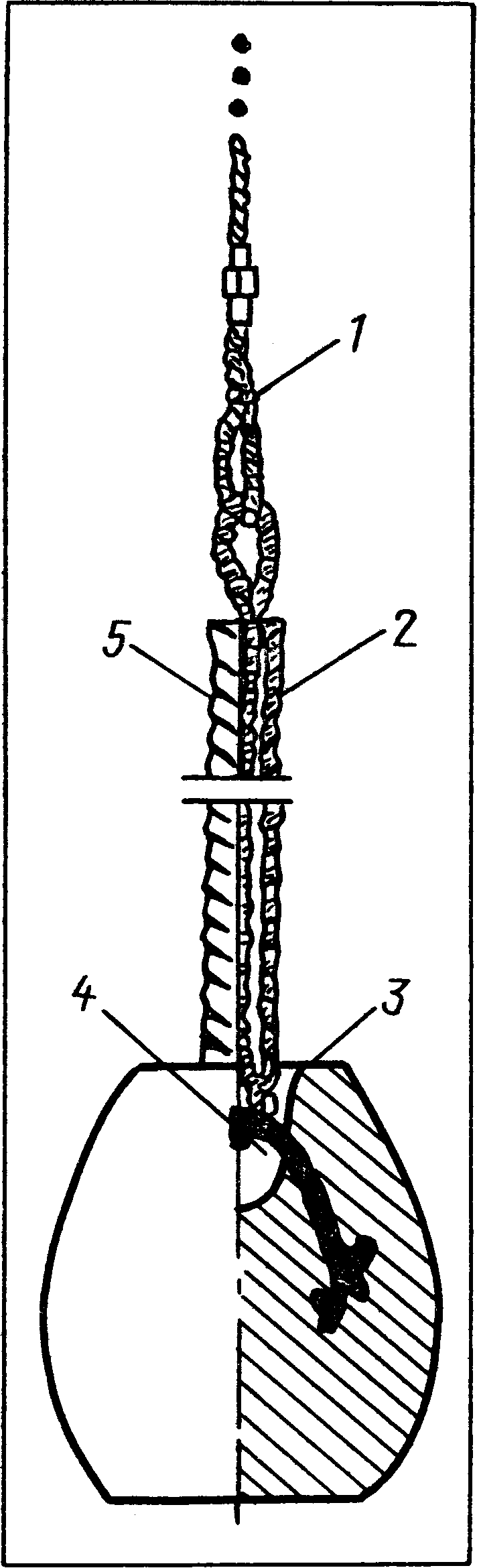

Рис. 2. Молот подвесной:

1 — штатный строп вертолета; 2 — дополнительный строп; 3 — молот; 4 — углубление с проушиной; 5 — чехол из гофрированного прорезиненного шланга

Для выполнения названных работ на грузовом штатном стропе вертолета, (рис. 2) укреплялся дополнительный строп, к которому подвешивался молот. При отработке оснастки были испытаны молоты различной формы и конструкции: шарообразный монолитный, шарообразный с засыпкой металлическими гранулами, грушевидный. Наиболее эффективным оказался монолитный грушевидный молот массой 1,5 т. Требования правил техники безопасности, противоположных мероприятий и медицинской службы удовлетворялись силами предприятия на месте.

Работой в воздухе управлял оператор с борта вертолета. С земли с ним поддерживалась постоянная радиосвязь, благодаря этому наблюдатель инженерной службы и представитель предприятия могли корректировать маневры. Принятая технология была апробирована при разрушении кирпичных оголовков железобетонных дымовых труб № 1—3 Щекинской ГРЭС Тулэнерго. В данном случае был использован вертолет МИ-8. Высота труб — 120 м, внутренний диаметр оголовка — 7 м. Демонтируемые части оголовка высотой 7,5 м сложены из нормального глиняного кирпича марки 100 на сложном растворе марки 50. Стенки оголовка толщиной 380 мм на высоте 4 м от верха были архитектурно оформлены карнизами и пилястрами толщиной от 770 до 900 мм.

Трубы сооружены в начале 50-х годов и выведены из производственного цикла примерно 4 года назад. В результате эксплуатационного износа и естественного старения оголовки начали обрушиваться. Часть наружных металлических конструкций (до 50 %) полностью разрушена коррозией.

Первоначально предполагалось использовать для демонтажа штатный подъемник со специальными защитными устройствами (козырьки, навесы и т. д.) или с подвесной канатной дорогой. Тот и другой варианты связаны со значительными затратами на подготовительном этапе (до 100 тыс. руб.) и с длительной работой на объекте в опасных условиях. Разрушение трех оголовков с помощью вертолета было выполнено за неделю. По описанной технологии при благоприятных метеорологических условиях 100 м3 кирпичной кладки футерованного оголовка можно разрушить за два рабочих дня (налет до 6—7 ч).

При весьма сжатых сроках работ и существенном уменьшении профессионального риска затраты на разрушение оголовка высотой 7—8 м оказались ниже сметных, определенных для традиционной технологии, и не превысили без учета стоимости разработок 10—12 тыс. руб.

Радиус разброса мелкого кирпичного боя не превышал 20—25 м, крупные части кладки падали не далее 10 м от цоколя трубы. Падающие обломки практически не повреждали наружные металлические конструкции подводящих газоходов, если последние не находились в предельно ослабленном состоянии.

Опыт применения вертолета для разрушения кладки кирпичных дымовых труб в условиях плотной промышленной застройки оказался эффективным и экономически целесообразным, он продемонстрировал возможность безопасного выполнения работ при аварийном состоянии кладки высотного сооружения.