Старение влияет как на поверхностные, так и на объемные характеристики материалов. Состояние образцов оценивалось после определенных периодов старения в естественных и лабораторных условиях. Физические, электрические и механические диагностические испытания проводили, чтобы установить степень изменения свойств. Часто старение не вызывает значительных изменений в исследуемых свойствах. Тем не менее диагностические испытания следует признать полезными для оценки этих изменений.

Физические испытания.

Изменения массы определяли в зависимости от старения. Оценку состояния поверхности проводили микроскопически и, кроме того, с помощью профилометра Dektak II.

Электрические испытания.

Измеряли трекингостойкость и эрозию в соответствии с публикацией МЭК 587.

Механические испытания.

Измеряли удлинение при разрыве на испытательной установке Wolpert в соответствии со стандартом ASTM D-683.

Старение в естественных условиях.

При УФ-облучении поверхность образцов I и II подвергается мелованию и растрескиванию. Наиболее сильное мелование происходит в мелких трещинах на поверхности. Сильный дождь, прошедший непосредственно перед тем, как образцы снимали со стенда, влияет на количество наполнителя на поверхности. У образцов III и IV такого изменения поверхности не происходит.

Рис. 1. Типичный профиль поверхности образца 1 после 6 лет старения на стенде

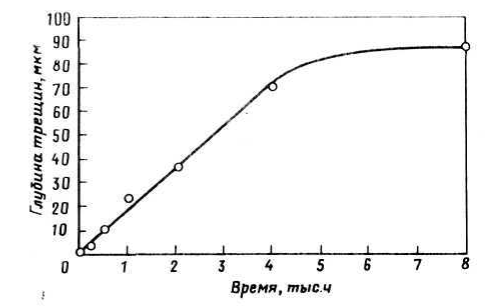

Рис. 2. Изменение максимальной глубины трещин на поверхности образца I в зависимости от времени старения на стенде

Таблица 1. Стойкость к трекингу и эрозии* образцов I-IV

1 Испытания проведены в соответствии с Публикацией МЭК 587.

На рис. 1 показан типичный профиль поверхности, подвергшейся трекингу, образца 1 после 6 лет старения на стенде. Ha рис. 2 показано изменение максимальной глубины трещин в зависимости от времени старения образца I. Она возрастает на протяжении всего периода старения.

Измерения показали, что эти материалы трекингостойкие, но подвергаются эрозии в различной степени. В наименьшей степени подвержены эрозии образцы I даже при испытаниях при кВ в течение 6 ч. Материалы II-IV подвергаются эрозии в значительно большей степени, поэтому их испытания проводят при 2,5 кВ. В табл. 1 приведены результаты определения степени эрозии материалов в зависимости от времени старения. Удлинение при разрыве зависит в основном от состояния материалов после старения.

На рис. 3 показано изменение удлинения при разрыве материалов I-IV в течение шестилетнего старения в естественных условиях.

К сравнению результатов, полученных для образцов II и других материалов, следует подходить с осторожностью, поскольку, как уже указывалось, образцы II имеют разную толщину и их ставили на старение в том виде, в каком они были получены от фирм. В конце каждого периода старения нижняя сторона испытываемого образца II срезались так, чтобы толщина была одинаковой и составляла 3 мм. Вследствие этого только верхняя поверхность образца подвергалась УФ-облучению.

Старение в лабораторных условиях.

Облучение ксеноновой лампой в климатической камере хорошо воспроизводит естественные условия и также вызывает мелование и растрескивание.

У образцов после старения в лабораторных условиях слой порошкообразного наполнителя на поверхности несколько толще. Это объясняется тем, что условия, при которых вода падает на образец, в климатической камере более мягкие, чем в дождь, который смывает более мелкие частицы наполнителя. На рис. 4 показано изменение максимальной глубины трещин на поверхности образцов в зависимости от времени старения. У образцов 1 глубина трещин возрастает практически линейно при старении в течение 4 тыс. ч. В дальнейшем, к 8 тыс. ч, процесс углубления трещин, по-видимому, стабилизируется.

Термическое старение при 100°С в печи и старение в климатической камере приводят к потере массы.

Рис. 3. Удлинение при разрыве материалов I—IV для ребристой оболочки в зависимости от времени старения в естественных условиях

Рис. 4. Зависимость максимальной глубины трещин на поверхности образцов I от времени ускоренного старения

Рис. 5. Изменение массы образцов I, II и III в зависимости от времени старения в печи и в климатической камере:

сплошные линии - старение в печи при 100°С; пунктирные - старение в климатической камере

На рис. 5 показано изменение массы образцов I, II и III в зависимости от времени старения. Потери массы в печи, по-видимому, выравниваются после старения в течение 3-4 мес при 100°С. Измерения подтвердили, что эта потеря массы сопровождается изотропным снижением размеров образцов. Пунктирной линией на рис. 5 показана потеря массы материалов при старении в климатической камере, где на потерю массы влияют и температура, и Уф-облучение. Это обусловливает, по-видимому, что потери массы не стабилизируются вплоть до по крайней мере 7 мес. старения.

Результаты измерений стойкости к трекингу и эрозии, приведенные в табл. 1, показывают, что они не зависят от времени старения.

На рис. 6 приведено изменение удлинения при разрыве при старении в лабораторных условиях. У образцов I и IV происходит быстрое снижение удлинения при разрыве, которое затем стабилизируется. На удлинение при разрыве образца III способ старения влияет очень мало. Уже высказанной ранее необходимости осторожного подхода к результатам для II из-за неодинаковой толщины образцов следует придерживаться и в этом случае.

Не состаренные образцы I и II могут быть растянуты на 300 и 200% соответственно, прежде чем происходит разрыв. Удлинение при разрыве образцов I снижается примерно до 60% за время старения более чем 2000 ч. Хотя результаты испытаний для материала II не следует оценивать таким же образом, данное диагностическое испытание показывает, что на этот материал Уф-облучение не оказывает значительного влияния.

Рис. 6. Изменение удлинения при разрыве материалов I-IV для ребристой оболочки в зависимости от времени ускоренного старения:

1 — образца I при механической нагрузке; 2 - образца II при механической нагрузке

При старении образное при одновременном воздействии УФ-облучения и механической нагрузки установлено, что эти две нагрузки оказывают сильное синергетическое воздействие на материал II, оно практически отсутствует в случае материала III. При 60%- ном растяжении в процессе старения при УФ-облучении образцы/разрываются после 2650 ч. Эта точка (1, рис. 6) находится вблизи кривой удлинения при разрыве материала I, состаренного без приложения механической нагрузки. При 45- и 30%-ном растяжении в процессе старения при УФ-облучении образцы II разрываются после 2250 и 4500 ч соответственно. Эти две точки лежат значительно ниже кривой удлинения при разрыве материала II, состаренного без приложения механической нагрузки (2, рис. 6). Следует напомнить, что эта кривая была получена для образцов II, которые подвергались УФ-облучению только с одной стороны.

Полевые наблюдения.

После установки на ВЛ в 1977 г. 300 изоляторов (735 кВ) с ребрами из тех же материалов (за исключением IV) они подвергались осмотру почти каждый год. Тщательное визуальное исследование изоляторов проводилось либо на земле, либо с площадки крана. Установлено незначительное мелование поверхности ребер из материалов I и II, которое увеличивается со временем. В некоторых случаях наблюдалось незначительное растрескивание. В немногих случаях по длине изоляторов с ребрами из материала I была обнаружена потеря адгезионной связи между элементами, приведшая к тому, что одно ребро съехало на другое. Однако стержень не обнажился, поскольку был защищен под ребрами сплошной оболочкой из материала I. После шести лет эксплуатации на некоторых ребрах из материала II у высоковольтного конца изоляторов образовались трещины. Эти изоляторы были снабжены экранными дугозащитными кольцами. Трещины были достаточно глубокими, чтобы со временем достигнуть стержня.

На ребрах из материала III не обнаружено налета наполните ля или растрескивания. Темный слой загрязнений образуется у высоковольтного конца изолятора и в меньшей степени у заземленного. Форма некоторых ребер из материала III изменяется со временем вследствие значительного снижения жесткости материала, что, по-видимому, обусловлено гидролизом.

Результаты.

Испытания наполненных материалов (I-IV),предназначенных для изоляторов наружной установки, в естественных и лабораторных условиях ускоренными методами показали, что процесс ухудшения характеристик хорошо воспроизводится в лабораторных условиях. Установлено, что коэффициент ускорения является для каждого материала специфическим и зависит, кроме того, от диагностических испытаний, используемых для определения степени старения. Установлено, что у материала I снижение удлинения при разрыве стабилизируется меньше чем через 2 тыс. ч при старении в лаборатории и приблизительно после года в наружных условиях. Это соответствует коэффициенту ускорения примерно 4,5. Оценка максимальной глубины трещин для того же материала показала, что одинаковая глубина трещин достигается в лабораторных условиях в 18 раз быстрее, чем при старении в естественных условиях. Для материала IV результаты определения удлинения при разрыве показали, что при этих диагностических испытаниях коэффициент ускорения составляет 35. Оценка старения материала II этими двумя способами не дала возможности предположить, что после нескольких лет эксплуатации будет происходить растрескивание. Для материала II при механическом старении установлен значительный синергетический эффект УФ-облучения. Для материала I при той же комбинации старящих факторов синергетический эффект не обнаружен. Чтобы точно воспроизвести процесс растрескивания, наблюдаемого при эксплуатации, по-видимому, важно приложить и электрическую нагрузку. При термическом старении потери массы стабилизируются достаточно быстро, в то время как при старении в климатической камере они еще увеличиваются в течение 5 тыс. ч.

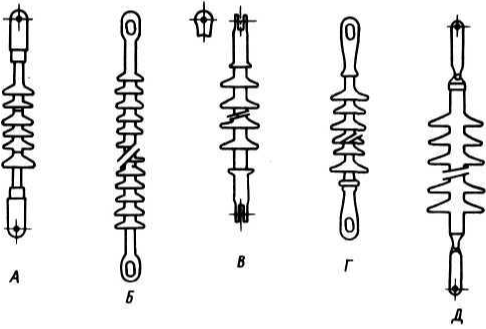

Рис. 7. Типы изоляторов, подвергнутых механическим испытаниям

Если стабилизация потерь массы не происходит в течение более длительного времени старения, это может оказать влияние на долговременные эксплуатационные характеристики КИ.