В настоящее время в элегазовых КРУ в основном используются три типа опорных изоляторов, принципиально отличающихся друг от друга: столбиковые конструкции, называемые в англоязычной литературе изоляторами «пост-тип» (рис. 5), дисковые опорные изоляторы (рис. 1) и конические изоляторы (рис. 6). Эти изоляторы могут обеспечивать примерно равные напряжения перекрытия вдоль поверхности твердого диэлектрика. В отношении других характеристик каждый из них обладает как преимуществами, так и недостатками, поэтому выбор конкретного изолятора должен проводиться на основании предъявляемых требований.

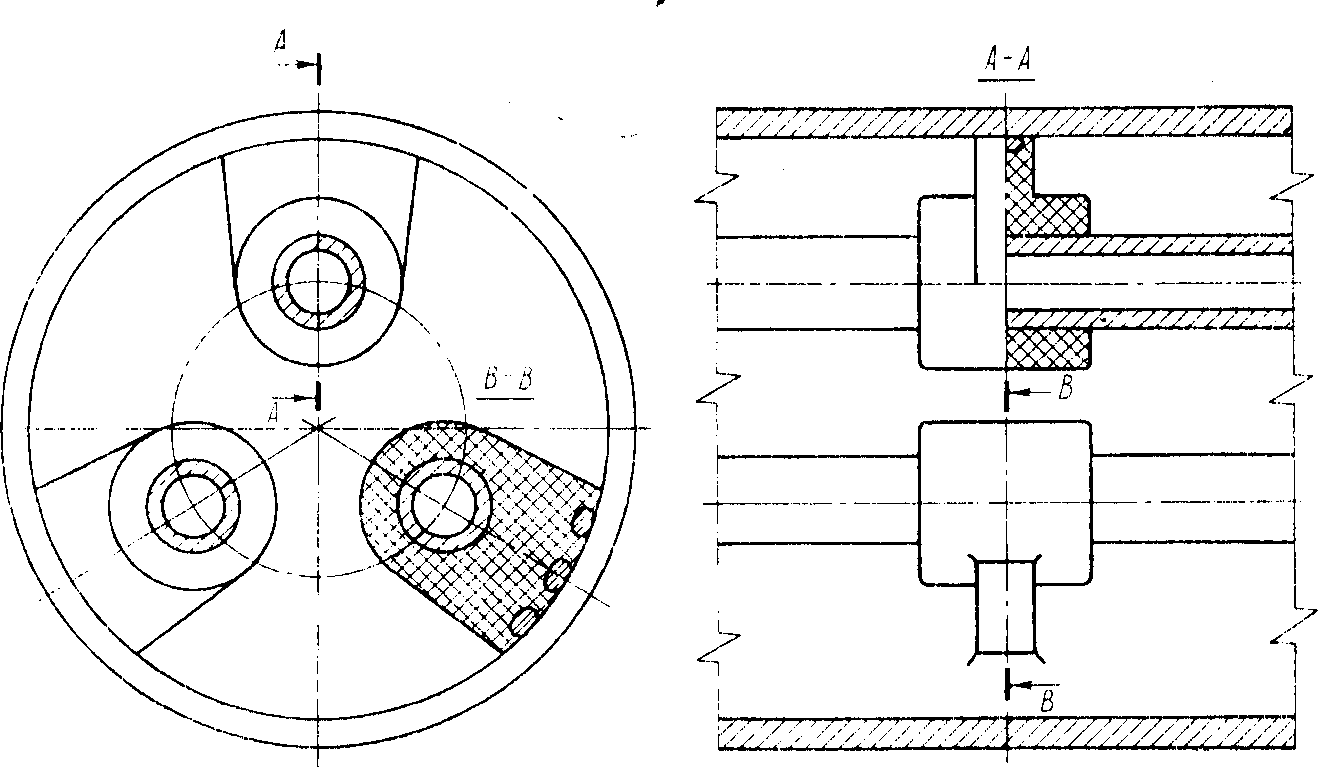

Столбиковые конструкции являются относительно распространенным типом опорных изоляторов и применяются в основном в шинопроводах КРУЭ. Они успешно используются также в КРУЭ пофазного исполнения и являются наиболее распространенными в КРУЭ с трехфазным исполнением элементов, когда для уменьшения габаритов аппарата и снижения его стоимости все три токоведущие жилы заключены в одну общую оболочку.

Рис. 5. Трехфазное исполнение КРУЭ

Рис. 6. Разрез участка КРУЭ, содержащего конический опорный изолятор 1 - герметичная оболочка; 2 — конический изолятор; 3 — объем, заполненный элегазом; 4 — высоковольтный токопровод

К достоинствам столбиковых изоляторов можно отнести наименьший расход эпоксидного компаунда, необходимого для их изготовления, а это позволяет повысить качество литья. По сравнению с дисковыми и коническими изоляторами они в меньшей мере снижают свою электрическую прочность из-за влияния частиц загрязнений, находящихся в объеме элегаза, так как столбиковые изоляторы имеют относительно небольшую площадь поверхности твердого диэлектрика, на которую могут осесть частицы.

К недостаткам столбиковых изоляторов относятся повышенные значения напряженности электрического поля внутри эпоксидного компаунда, ужесточающие требования к твердому диэлектрику и качеству его контакта с электродами, а также некоторая усложненность обеспечения необходимой механической прочности.

Дисковые опорные изоляторы получили в КРУЭ ограниченное распространение и в основном используются в газоизолированных линиях электропередачи.

Достоинствами дисковых опорных изоляторов являются простота формы, небольшие размеры в осевом направлении, облегченные условия работы твердого диэлектрика (по сравнению со столбиковыми конструкциями), так как дисковые изоляторы, как правило, не имеют введенных в твердый диэлектрик электродов, увеличивающих напряженность электрического поля внутри изолятора. Следует добавить, что путем подбора профиля поверхности этого изолятора можно добиться заметного снижения напряженности поля не только вне, но и внутри его. Дисковые изоляторы имеют осесимметричную конструкцию, и, следовательно, диэлектрик работает здесь преимущественно на сжатие, что облегчает условия его эксплуатации по сравнению со столбиковыми элементами. Недостатками дисковых опорных изоляторов являются относительно большая масса компаунда, необходимая для их отливки, а также сложность применения таких изоляторов в качестве перегородок между отсеками КРУЭ.

Наибольшее распространение в КРУЭ получили конические опорные изоляторы. Крайняя желательность секционирования КРУЭ с целью резкого сокращения времени ревизии и ремонта обеспечивается его делением на отсеки путем применения герметичных опорных изоляторов, которые должны выдерживать перепад давлений между соседними объемами с учетом необходимости обеспечения низкого давления в одном из них перед заполнением элегазом. Коническая форма изоляторов дает возможность поддерживать высокую механическую прочность в осевом направлении.

Электроизоляционные характеристики конических изоляторов также имеют определенные преимущества. Наклон поверхности твердого диэлектрика по отношению к поверхности электродов КРУЭ увеличивает расстояния между электродами по поверхности диэлектрика и внутри его. Это облегчает условия работы эпоксидного диэлектрика, снижает отрицательное влияние частиц загрязнений в объеме газа. Коническая форма открывает большие возможности рационального конструирования контактных узлов изоляторов вследствие меньших ограничений их радиальных размеров. К недостаткам конических изоляторов относятся большие осевые размеры и относительно большой расход эпоксидного компаунда при их изготовлении.