Статья представлена 15.12.84

УДК 621.315.616.97

М. Н. Прокофьева (НИИПТ), К Н. Кан, Ю. И. Реутов (ЛИАП)

ЭКСПЕРИМЕНТАЛЬНОЕ ОПРЕДЕЛЕНИЕ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ЭПОКСИДНОГО КОМПАУНДА И РАСЧЕТ МЕХАНИЧЕСКОЙ ПРОЧНОСТИ ЭПОКСИДНЫХ ИЗОЛЯТОРОВ ДЛЯ ЭЛЕГАЗОВЫХ КРУ 110 И 220 кВ

Эпоксидные полимерные материалы КЭ-ЗЧе и КФ-5 относятся к наполненным реакто пластам и в отличие от металлов обладают нестабильностью физико-механических характеристик, вызванной молекулярной и надмолекулярной структурой связующего (матрицы), а также обусловленной количеством и природой других компонентов композиции. Основой наполненных реактопластов являются густосетчатые или полициклические жесткоцепные полимеры, которые получают в несколько стадий с использованием на промежуточных стадиях реакционноспособных олигомеров в сочетании с отвердителями, катализаторами и инициаторами отверждения, а также растворителями и различными модифицирующими добавками [1]. Химическое строение эпоксидных полимеров определяется строением олигомеров и отвердителей, используемых для их получения, и его можно считать известным, если в ходе отверждения не протекает большое число побочных реакций. Однако топологическая структура сетчатых полимеров, которая значительно сложнее структуры линейных полимеров, исследована еще мало [1]. Для более широкого и надежного использования этих материалов необходимо исследование их физико-механических свойств, однако это тормозится отсутствием исследовательских работ по уточнению режимов отверждения эпоксидных полимеров, так как окончательная структура отвержденных полимеров формируется непосредственно в изделии, зачастую уже в эксплуатации, при этом необратимо теряется способность к изменению надмолекулярной структуры и формы. Возможность регулирования структуры и свойств эпоксидных полимеров заключается в выборе исходных реакционноспособных олигомеров, отвердителей, наполнителей и модификаторов, а также в регулировании процессов отверждения.

Состав полимерных эпоксидных материалов КЭ-ЗЧе и КФ-5 и режим их отверждения таковы: КЭ-ЗЧе - смола Э-2000 (производство ЧССР), 100в.ч.; кварц пылевидный, 200 в. ч. (ГОСТ 9077-82); фталевый ангидрид, 35 в. ч. (ГОСТ 7119-77); режим отверждения - 120°С, 20 ч; КФ-5 - смола Э-2000 (производство ЧССР), 100 в. ч.; глинозем ГК-1, 170 в. ч.; фталевый ангидрид, 35 в. ч. (ГОСТ 7119-77); режим отверждения - 120 °С, 20 ч.

Физико-механические характеристики эпоксидных материалов еще слабо изучены. Анализ литературных данных показал, что в настоящее время имеются разрозненные сведения по отдельным характеристикам и, как правило, только при комнатной температуре, а для расчетов на прочность необходимы сведения о физико-механических характеристиках при стеклообразном и высокоэластическом состояниях материалов; эти 2 состояния разделяются температурой стеклования Тст

Рис. 1. Схема дилатометра и размеры образца А — дилатометр: 1 — термокамера; 2 — образец; 3 — кварцевый удлинитель; 4 датчик линейных перемещений. Б — образец для испытаний: 1) - на растяжение; 2) - для измерения дилатометрических характеристик; 3) - на сжатие

и охватывают диапазон реальных» рабочих температур полимерных изоляторов, а физико-механические характеристики в этих состояниях могут различаться на несколько порядков.

Экспериментально определялись следующие характеристики материалов: разрушающее напряжение при разрыве орр, относительная деформация при разрыве ерр, модуль упругости Е, секущий модуль упругости Ес, коэффициент Пуассона ц, температура стеклования Тст, коэффициент линейного теплового расширения в стеклообразном и высокоэластическом состояниях аст, авз.

Сначала экспериментально исследовались дилатометрические характеристики: коэффициент теплового расширения для обоих состояний материала и температура стеклования. Для каждого материала было изготовлено 30 образцов, испытание одного образца длилось около 4 часов. Была сконструирована и изготовлена литьевая форма и разработана методика определения среднего коэффициента линейного теплового расширения. Образец для испытания имеет трубчатую форму (рис. 1), что позволяет получить ряд преимуществ: увеличить продольную жесткость образца, уменьшить время термостатирования за счет малой толщины стенки образца, снизить удельное давление на образец за счет большей площади поперечного сечения образца. Для измерения изменения линейного размера образца использовался индуктивный датчик линейных перемещений, который перед испытаниями калибровался. Схема дилатометра представлена на рис. 1. Испытуемый образец 2 устанавливался в термокамеру 1 на опорный элемент, выполненный из кварцевого стекла. Индуктивный датчик линейных перемещений 4 расположен в нижней части корпуса динамометра и фиксирует изменение размера образца 2 при помощи кварцевой трубки 3. Конструкция дилатометра позволяет снизить давление на образец практически до нуля. Перед испытанием производится тренировка образца путем трехкратного нагрева его до температуры, превышающей температуру стеклования материала, и медленного охлаждения во избежание провалов на дилатометрической кривой. При испытании нагрев образца производится со скоростью 1 °С в минуту. В процессе испытания при помощи двухкоординатного самопишущего потенциометра производится непрерывная запись удлинения образца в зависимости от температуры. В результате испытания отдельного образца определяется единичная реализация дилатометрической кривой, которая представляет собой ломаную, состоящую из участков. Тангенс угла наклона первого участка представляет собой коэффициент линейного теплового расширения материала в стеклообразном состоянии аст, а второго участка - в высокоэластическом состоянии авэ. Температура стеклования изоляционного материала определяется точкой излома двух участков графика. Коэффициент линейного теплового расширения материала определяется из выражения

![]()

где ДI - приращение длины образца в исследуемом диапазоне температур Д Т; /0 - длина образца при 20 °С.

Для определения других механических характеристик проводилось растяжение образца при кратковременном нагружении. В [2] рекомендуется использовать образец с сечением 2x3 мм2 с круглыми головками, что обеспечивает ориентацию центральной продольной оси образца вдоль оси приложения нагрузки (см. рис. 1). Образцы подвергаются испытанию на растяжение согласно ГОСТ 11262-80. Скорость

подвижного захвата разрывной машины выбирается равной 1±0,5 с целью

параллельного получения корректных результатов определения основных механических свойств: Орр - разрушающего напряжения при разрыве, срр - относительной деформации при разрыве, Е - модуля упругости, Ес - секущего модуля упругости, ju - коэффициента Пуассона. В результате испытания на растяжение определяется вид диаграмм: нагрузка - удлинение, удлинение - поперечное сужение, по которым рассчитываются разрушающая нагрузка, продольная и поперечная деформации.

Разрушающее напряжение рассчитывается на исходное сечение образца 2x3 мм9, деформация - по отношению к базовым размерам образца до испытания (продольная деформация - по отношению к базовому размеру: /„ = 25±0,1 мм, а поперечная деформация - к ширине образца, измеренной до испытания в средней части: b — 3 ±0,1 мм). По измерениям определяется вид диаграмм : напряжение — деформация, поперечная деформация — продольная деформация. Точки обеих диаграмм, соответствующие моменту разрушения образца, характеризуются координатами: разрушающее напряжение при разрыве арр) относительное удлинение при разрыве срр, относительное сужение при разрыве Eрр.Поп- Модуль упругости материала определяется в соответствии с ГОСТ 9550-71 как тангенс угла наклона диаграммы а гоЕ, а секущий модуль упругости рассчитывается по разрушающему напряжению и относительной деформации при разрыве. Коэффициент Пуассона определяется как тангенс угла наклона диаграмм ерр.поп со ерр при деформации, соответствующей моменту разрушения образца (см. таблицу). Для проведения испытаний использовалась микромашина, разработанная в ЛИАП и удовлетворяющая всем требованиям, предъявляемым к разрывным микромашинам согласно ГОСТ 14359-69. Для измерения поперечной и продольной деформации применялись силоизмеритель и тензометры электронного типа. Описание конструкции и основные технические характеристики разрывной микромашины приведены в [2]. Испытание на сжатие (только при температуре 20 °С) проводилось согласно ГОСТ 4651-78, при этом использовалась машина УММ-20.

Примечание. X — среднее значение характеристики; S - ее среднее квадратическое отклонение; Ах - доверительный интервал среднего значения X.

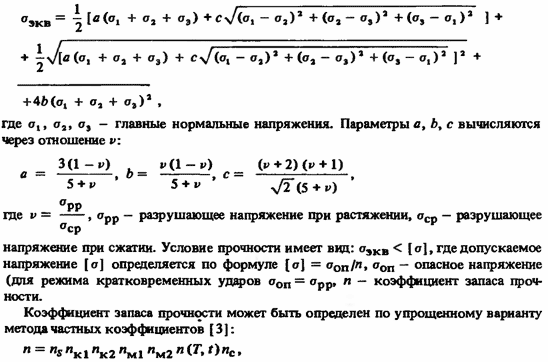

Как показали экспериментальные исследования, напряжения, опасные для механической прочности изоляции, имеют место при температурах ниже температуры стеклования Тс, т. е. как раз в диапазоне рабочих температур изоляторов КРУЭ (—5 °С)т(+100оС); щи этой температуре компаунды находятся в застеклованном состоянии и ведут себя как упругое тело с ярко выраженным хрупким характером разрушения [3], поэтому при оценке прочности изоляторов можно применить первую теорию прочности, а для расчета эквивалентного напряжения можно воспользоваться уточненным критерием прочности, который применяется для материалов с разным разрушающим напряжением при растяжении и сжатии. Из уточненного критерия прочности [3] выведена формула для эквивалентного напряжения:

Рис. 2. Эскиз изолятора-траверсы I—I — опасное сечение изолятора; Р — перерезывающая сила в опоре; Мизг — изгибающий момент в опоре;

Ь, А — размеры поперечного сечения

- I изолятора-траверсы

где различные коэффициенты выбираются из диапазона и учитывают: ns = 1,0+1,3 - степень ответственности детали, пк1 = 1,0+1,4 - точность расчетной схемы, лк2 = = 1,0+2,0 - концентрацию напряжения, лм1 = 1,1+1,3 - нестабильность материала, пм2 = 1,0+1,1 - масштабный эффект, п(Т, г) = = 1,0+ 1,3 - старение, пс = 1,0+1,3 - влияние среды.

качестве примеру приведен расчет прочности для изолятора—траверсы, используемого в угловых секциях КРУЭ и выполненного из эпоксидного компаунда КФ-5 (рис. 2). Наиболее опасным является напряженное состояние траверсы при изгибе со сжатием от электродинамических сил, которые возникают при токах к. з. и создают изгибающий момент и перерезывающую силу в опоре токопровода, т. е. в изоляторе-траверсе. Например, при токе электродинамической стойкости (наибольший пик) / = 51 кА, что соответствует току к. з. /к.3 = 20 кА, в опоре-изоляторе образуется изгибающий момент Мизг = 0,048 МНмм и перерезывающая сила Р = = 352,32 Н. Наименьший момент сопротивления изгибу траверса имеет в сечении с размерами: Ь = 0,045 м, Л = 0,0018 м; напряжение изгиба равно оиз = 19,75 МПа. В этом же сечении максимальное напряжение сжатия от силы Р: стсж = 0,043 МПа. Эквивалентное напряжение в этом случае рассчитывается так: с, = оиз + о с* = = 20,18 МПа; а, = 0; с3 = 0; к = 0,27; а = 0,416; Ъ = 0,037; с = 0,387; ожв = = 16,65 МПа. Коэффициент запаса прочности примем равным п = 1,2 -1,0 -1,0 - 1,1 X X 1,0 • 1,0 • 1,2 = 1,6. При этом допускаемое напряжение имеет значение [°'i = = 40/1,6 = 25 МПа и, следовательно, имеем: оэкв = 16,65 МПа < [с)„ т. е. изолятор-траверса при /к з = 20 кА имеет достаточную прочность, если рабочая температура не превышает температуру стеклования, равную 104 °С для компаунда КФ-5.

Выводы.

- На основе проведенных экспериментов впервые получены физико-механические характеристики для двух эпоксидных компаундов КФ-5 и КЭ-ЗЧе в диапазоне реальных рабочих температур для двух состояний - высокоэластического и стеклообразного, где характеристики существенно отличаются. Характеристики необходимы, в частности, для механических расчетов изоляторов элегазовых КРУ, изготовляемых и применяемых в отечественной промышленности.

- Приведенный пример расчета прочности эпоксидного изолятора-траверсы при заданном реальном типе нагрузок показывает возможность оценки прочности изоляторов в элегазовых КРУ с помощью экспериментально полученных физикомеханических характеристик эпоксидного компаунда КФ-5. При токе /к.3. - 20 кА траверса имеет достаточную прочность, если рабочая температура не превышает 104 °С.

СПИСОК ЛИТЕРАТУРЫ

- Чернян И. З. Смехов Ф. М., Жердев Ю. В. Эпоксидные полимеры и композиции. - М.: Химия, 1982. - 232 с.

- Рыков В. Л. Исследование влияния температуры на механические свойства эпоксидных компаундов. Диссертация на соискание ученой степени кандидата технических наук. JL, 1981, ЛИАП (кафедра конструкционных материалов).

- Кан К. Нч Николаевич А. Фч Шанников В. М. Механическая прочность эпоксидной изоляции. - JL: Энергия, 1973.