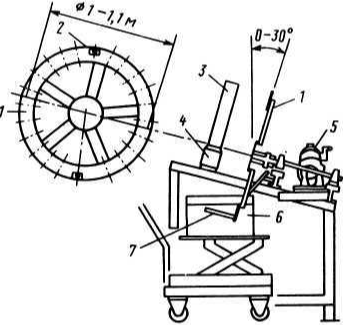

Аппаратура для испытаний карусельным методом (рис. 2) состоит из вращающегося колеса (средний диаметр 1 или 1,1 м), на ободе которого перпендикулярно к нему крепятся до 10 образцов в виде цилиндров длиной 150 или 250 мм и диаметром 25 мм. Колесо монтируется с наклоном 15° к горизонтали, так что при вращении с частотой 1 или 3 об/мин образцы погружаются в солевой раствор в баке и остаются там в течение 30% времени за каждый оборот, а затем обсыхают на воздухе. Проводимость солевого раствора поддерживается на уровне 1,3 мСм-см-1 (750 Ом-см). Высоковольтный электрод (обычно на 10 кВ) подведен так, что образцы контактируют с ним в течение 50% времени за каждый оборот колеса. Испытания продолжаются, пока не возникает перекрытия или некоторые другие характеристики, измеряемые периодически в процессе испытания, не достигают определенного уровня.

Аппаратура этого типа используется в Финляндии, Норвегии и Японии, данные, полученные в этих странах, приведены в табл. 1.

Следует отметить, что много результатов в Японии было получено на образцах из систем, подобных, но не идентичных образцам европейских фирм, которые использовались для проведения полного цикла испытаний.

Рис. 2. Схема устройства для испытаний карусельным методом:

1 — вращающееся колесо; 2 — место крепления образца; 3 — высоковольтный ввод; 4 — изолятор; 5 — двигатель и редуктор; 6 — бак с солевым раствором; 7 — образец

Таблица 1. Результаты, полученные карусельным методом

Страна | Частота вращения колеса, об/мин | Напряжение, кВ | Длина образца, мм | Материал электрода | Время до пробоя, ч, минимальное/ максимальное | ||

Система А | Система В | Система С | |||||

Финляндия | 3 | 10,3 | 140 | Нержавеющая сталь | 166/186, трекинг | 451/2594, загрязнение и эрозия | 176/649, загрязнение |

Норвегия | 3 | 10,0 | 150 | ,, | 20,6/74,4 | 720/743, незначительный трекинг | 317/317, эрозия, незначительный трекинг |

Япония (4 испытательные установки | 1 | 10,0 | 120 | »» | 380/520, трекинг | 1121/1404, | 419/1121, загрязнение |

Японские система 1 подобна системе А СИГРЭ, система 3 - системе В, система 2 также на основе циклоалифатической эпоксидной смолы.

Во всех установках электроды из нержавеющей стали. Очень незначительные различия были в величине межэлектродного промежутка. Проводимость электролита номинально одинаковая во всех случаях. Частота вращения колеса составляла 1 об/мин для четырех японских и 3 об/мин для скандинавских установок. Полученные результаты согласуются: во всех случаях система А пробивается под действием трекинга, системы В и С пробиваются в основном под действием загрязнений и незначительных эрозии и трекинга. Следует заметить, что система С пробивается раньше, чем система В, возможно, вследствие того, что загрязнения на поверхности силиконового каучука образуются более легко, чем на поверхности эпоксидного материала. Очищенные поверхности обеих систем, контактирующие с электродом, сразу же слегка темнеют. Времена до пробоя, полученные в Японии, более длительные, чем полученные в скандинавских странах, возможно, вследствие разной частоты вращения колеса установки.

Исследовано несколько факторов, которые могут иметь важное значение при стандартизации этого метода испытаний.

Это частота вращения колеса, контроль концентрации солевого раствора, материал электрода и напряжение.

Частота вращения.

Испытания, проведенные в Норвегии, показали линейную зависимость между результатами, полученными при двух частотах вращения, и значительный разброс при сравнении с данными Японии и Финляндии.

Изменения, происходящие в электролите

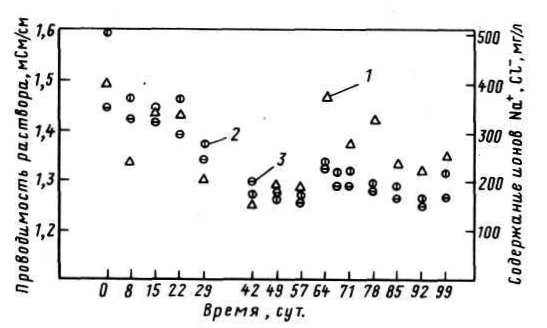

Данные Финляндии и Японии показывают, что характеристики электролита изменяются в процессе испытаний. По японским данным, несколько возрастает ток утечки, и время до пробоя под действием трекинга становится короче, когда электролит в ходе испытаний обновляется. В Финляндии раствор обычно заменяется ежемесячно. По японским данным, краевой угол смачивания в случае системы 3, подобной системе В, в не восстанавливаемом электролите снижается от 84,4 до 69,6о после 336 ч испытаний. Он возрастает до 78,8о после первого обновления электролита и затем снижается до 64,7о за следующие 323 ч. После второго обновления электролита происходит возрастание краевого угла смачивания до 88,9о и снижение до 85,2е за следующие 337 ч. В электролите после месяца использования обнаружены ионы железа, никеля, меди и хрома. Концентрация ионов натрия и хлора снижается со временем, хотя проводимость раствора остается приблизительно постоянной (рис. 3).

Влияние металла электрода. Как уже сообщалось, системы В и С при испытаниях пробиваются из-за загрязнений, образующих слой на поверхности. Этот слой, который легко счищается, состоит в основном из материала электродов.

Рис. 3. Характеристики электролита:

1— проводимость раствора; 2 — содержание ионов Na+; 3 — содержание ионов С1-

По данным финских исследователей, время до пробоя при использовании латунных электродов разного состава изменяется от 392 до 769 ч. Результаты, полученные в разных странах, подтверждают, что при использовании электродов из нержавеющей стали, угля, бронзы и меди время до пробоя в этом ряду постепенно снижается.

Старение при испытаниях карусельным методом.

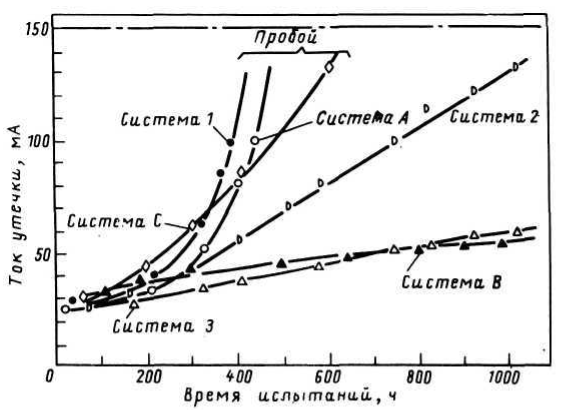

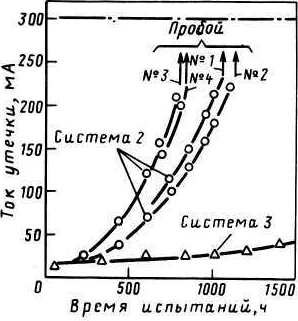

Проведенные в Финляндии и Японии испытания карусельным методом показали изменение тока утечки со временем испытаний. Результаты, полученные в Японии на четырех установках, имеющих одинаковую конструкцию, согласуются в допустимых пределах. Это - изменение тока утечки, время до перекрытия и другие характеристики. На рис. 4 показан один из типичных результатов, полученных в Японии при испытании трех систем СИГРЭ и некоторых других (системы 1-3) без обновления электролита. В случае силиконового каучука, который пробивался под действием загрязнений, токи возрастали почти так же быстро, как и в случае системы А или системы 1, пробивающихся вследствие трекинга. Эти результаты резко отличаются от полученных для системы В и системы 3, у которых характеристики медленно ухудшаются вследствие эрозии. Ток утечки у систем А и 1 и систем В и 3, как видно из рис. 4, приблизительно одинаковый. Можно сделать вывод, что эти пары систем, изготовленные в разных странах, подобны.

Рис. 4. Изменение тока утечки (среднеквадратичное значение) при испытаниях карусельным методом

Рис. 5. Зависимость тока утечки (среднеквадратичное значение) от времени

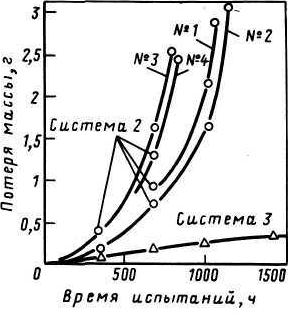

Рис. 6. Зависимость потери массы от времени

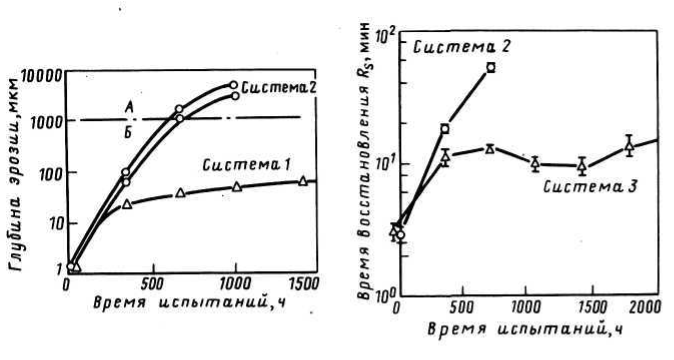

Рис. 7. Зависимость максимальной шероховатости поверхности и/или глубины эрозии от времени:

А — определение прибором с круговой шкалой и игольчатым щупом (диаметром 0,3 мм); Б — определение прибором для измерения шероховатости поверхности

Японские данные по токам утечки, потере массы, глубине эрозии и времени, требующемуся для восстановления поверхностного сопротивления после смачивания, приведены соответственно на рис. 5-8. Эти испытания проводились для определения степени старения материалов. Установлена хорошая корреляция между током утечки и потерей массы для всех четырех образцов системы 2 (рис. 5 и 6). Однако из характеристик перекрытия трудно оценить степень старения материалов.

ы

ы

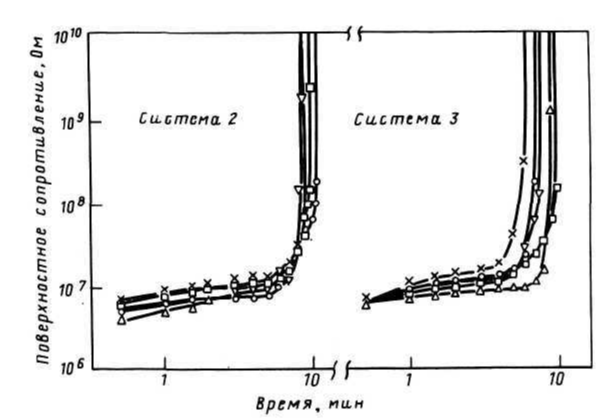

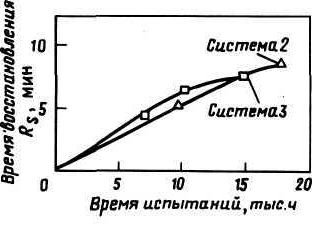

Рис. 8. Зависимость времени восстановления поверхностного сопротивления до 10’ Ом (при 20°С и 65%-ной относительной влажности) после смачивания от длительности испытаний

Образцы двух циклоалифатических эпоксидных материалов (системы 2 и 3) старили в климатической камере в течение 1020 и 3500 ч в качестве предварительной обработки перед испытаниями карусельным методом. Какого-либо значительного влияния выдержки в климатической камере в течение 3500 ч на ток утечки не обнаружено, за исключением влияния на начальную величину тока утечки для системы 2.

Подобный результат получен при измерении напряжения перекрытия образцов эпоксидного материала после прекращения испытаний карусельным методом, которые проводили в течение 350 ч в слабом солевом растворе (0,1 мСм-см-1), образцы затем сушили в течение 1 мин и цикл испытаний повторялся. В процессе испытаний проведены также измерения глубины эрозии, потери массы, времени восстановления поверхностного сопротивления и краевого угла смачивания каплей воды.

В Японии, Финляндии и Норвегии проведены также испытания в естественных условиях, чтобы выявить эффективность карусельного метода и установить корреляцию между результатами. полученными при испытаниях обоими способами.

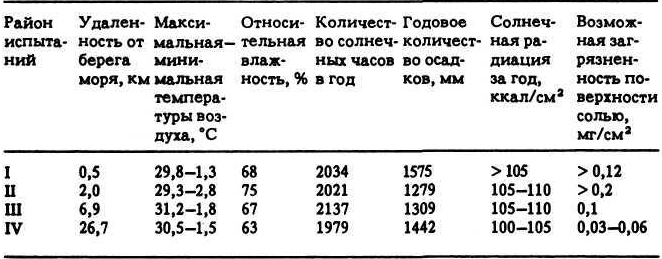

Таблица 2. Метеорологические характеристики районов испытаний в естественных условиях

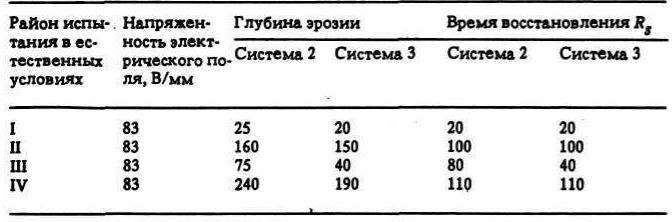

Результаты, полученные в Японии.

Испытания цилиндрических образцов диаметром 25,8 мм материалов 1, 2 и 3 в естественных условиях проводили в четырех различных районах при напряжениях 6, 6, 10 и 25 кВ, средней напряженности электрического поля 83 В/мм в течение 1500-1600 ч (около 2 лет). В табл. 2 приведены характеристики метеорологических условий в этих районах. В прибрежных областях перекрытия образцов происходят часто при средней напряженности электрического поля на поверхности образца 83 В/мм. Трекинг появляется после 4-10 тыс. ч испытаний у системы 1 в зависимости от места испытаний. После 16 тыс. ч эрозия и потеря массы больше у образцов системы 1, чем у систем 2 и 3.

При испытаниях карусельным методом через каждые 50 ч в течение 350 ч измеряли следующие характеристики образцов: глубину эрозии, восстановление поверхностного сопротивления, потерю массы, напряжение перекрытия, краевой угол смачивания.

Зависимость степени эрозии от продолжительности испытаний карусельным методом показана на рис. 9. Время восстановления поверхностного сопротивления при испытании карусельным методом (250 ч) определяли после выдержки образцов в водном солевом растворе с удельным сопротивлением 10 кОм-см в течение часа; затем их извлекали и между электродами прикладывали напряжение постоянного тока 10 В (рис. 10). На рис. 11 показана зависимость времени восстановления поверхностного сопротивления до 109 Ом от продолжительности испытаний карусельным методом. Изменения этих параметров при испытаниях в естественных условиях приведены на рис. 12 и 13. Коэффициенты ускорения при испытаниях карусельным методом, определяемые по глубине эрозии (5 мкм) и времени восстановления поверхностного сопротивления (7,5 мин), для систем 2 и 3 приведены в табл 3. Коэффициенты ускорения тем выше, чем более удалено от морского берега место испытаний, и зависят от испытываемого материала. Обширные данные по напряжению перекрытия, потере массы и краевому углу смачивания также позволяют определить коэффициенты ускорения. Процесс старения при испытаниях в естественных условиях может изменяться сложным образом в зависимости от времени года, климата и окружающих условий.

Рис. 9. Зависимость глубины эрозии отвремени при испытаниях карусельным методом

Рис. 10. Зависимость поверхностного сопротивления при испытаниях карусельным методом (250 ч) от времени

Рис. 11. Зависимость времени восстановления поверхностного сопротивления до 109 Ом от длительности испытаний карусельным методом

Рис. 12. Зависимость максимальной глубины эрозии от времени при испытаниях в естественных условиях при удалении от берега моря на 26,7 км

Рис. 13. Зависимость времени восстановления поверхностного сопротивления R до 109 Ом от длительности испытаний в естественных условиях при удалении от берега моря на 26,7 км

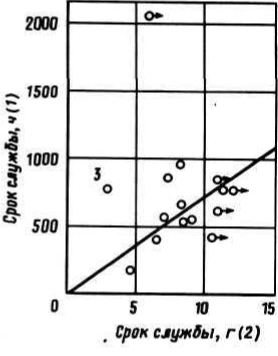

Рис. 14. Зависимость между сроками службы, определенными при испытаниях в естественных условиях и карусельным методом:

1 — срок службы, ч, определенный карусельным методом; 2 — срок службы, г, при старении в естественных условиях; 3 — возгорание в процессе старения

Финские исследователи провели испытания в естественных условиях в промышленном районе приблизительно в 150 м от морского берега опорных изоляторов на класс напряжения 24 кВ высотой 250 мм с длиной пути утечки 500 мм при 20 кВ, т.е. при номинальном напряжении между фазами. Типичные результаты, полученные при испытаниях в естественных условиях и карусельным методом, приведены на рис. 14. Зависимость между сроками службы, определяемыми этими двумя способами, носит приблизительно линейный характер, и коэффициент ускорения составляет около 120.

Таблица 3. Коэффициенты ускорения при испытаниях карусельным методом

Таблица 4. Результаты испытаний различных материалов карусельным методом и в естественных условиях

Материал | Длительность испытаний карусельным методом, ч | Длительность испытаний в естественных условиях, годы, при | |

12 кВ (100 В/мм) | 50 кВ (50 В/мм) | ||

Полиэфир |

|

|

|

1 | 571 | 2,5 | 5,4 |

2 | 464 | 2,5 | 4,4 |

3 | 305 | 2,5 | 3,0 |

4 | 94 | 0,9 | 1,6 |

5 | 45 | 0,5 | 1,1 |

Циклоалифатическая эпоксидная смола | 371 | 1,5 | 2,4 |

В Норвегии также проводилась работа по корреляции результатов, полученных при испытаниях карусельным методом и в естественных условиях. В табл. 4 приведены результаты испытаний различных типов полиэфирных и циклоалифатического эпоксидного материалов. При испытаниях карусельным методом частота вращения колеса составляла 0,5 об/мин; напряженность электрического поля на поверхности 68 В/мм. За небольшим исключением установлена хорошая корреляция, коэффициент ускорения несколько ниже 100.

Совершенно очевидно, что корреляция результатов, полученных этими двумя способами, еще не удовлетворительная, даже если принимать во внимание различные внешние воздействующие факторы при испытаниях в естественных условиях в разных местах и климатических зонах, обусловливающие разные коэффициенты ускорения.

Проведенные работы выявили факторы, требующие более тщательного контроля. Ожидается, что при точно установленных условиях испытаний воспроизводимость и корреляция должны быть более высокими. Одно из условий - это стандартизация испытаний карусельным методом:

Диаметр колеса, м...................................... 1,0

Размер образца, мм:

диаметр........................................................ 25

длина............................................................ 250

Межэлектродный промежуток, мм........... 120—140

Испытательное напряжение, кВ................ 10

Материал электрода...................................

Нержавеющая сталь

Частота вращения, об/мин......................... 1—3

Проводимость солевого раствора, мСм-см-1 при 25С

.......................................................1,25-1,40

Замена солевого раствора.........................

Через 2—4 недели (без перерыва испытаний)

Ток утечки перед перекрытием, мА...........

Менее 300

Конец испытаний, определяемый током проводимости, мА Более.....................300