Манеев А. П., Стрижко Ю. В.

Подавляющее большинство эксплуатируемых дымовых труб ТЭС возведено с использованием подъемно-переставной опалубки. Этот способ возведения подразумевает образование такого конструктивного элемента трубы, как рабочий шов бетонирования. Технические характеристики шва бетонирования по водо- и газонепроницаемости намного ниже характеристик основного массива бетона. Именно поэтому выход конденсата на дымовых трубах, отводящих продукты сгорания с высоким влагосодержанием, наблюдается исключительно в швах бетонирования. Именно в этих местах происходит размораживание бетона в условиях отрицательных температур наружного воздуха, что в отдельных случаях приводит несущую железобетонную оболочку в аварийное состояние. Этот фактор коррозии бетона, применительно к дымовым трубам, наиболее агрессивен по сравнению, например, с выщелачиванием (также имеющим место в этих условиях), и характеризуется прогрессирующей последовательностью: больше неплотность - больше выход конденсата - больше объем размораживаемого бетона и т.д.

Основные теоретические положения, принятые для проектирования дымовых труб и касающиеся аэродинамических режимов работы, предполагают абсолютную газоплотность конструкции трубы. При этом для оценки характера аэродинамического режима принято использовать выражение по определению критерия статического давления R (критерий Рихтера) [1]. Предполагается, что при R > 1 в верхней части трубы возникает избыточное статическое давление, при R < 1 по всей высоте давление в стволе будет меньше давления окружающего воздуха. Соответственно оценивается и возможность фильтрации дымовых газов через ствол дымовой трубы (при этом градиент давления рассматривается как основной фактор массопереноса в теле дымовой трубы). Все это справедливо только для одного случая, когда отсутствует ветровая нагрузка.

Многолетние наблюдения и анализ имеющихся данных показывают, что несмотря на отсутствие избыточного статического давления на отдельных трубах наблюдается весьма активный выход конденсата через швы бетонирования железобетонной оболочки.

В основном это происходит в верхней части дымовой трубы. Кроме этого, в отдельных случаях при наличии сквозных отверстий достаточно большого размера можно визуально наблюдать и непосредственный выход газов.

Поэтому необходимо рассмотреть и некоторые другие факторы, вызывающие фильтрационные процессы, в том числе и наиболее очевидный - фактор ветровой нагрузки.

При поперечном обтекании ствола дымовой трубы наружным воздухом на внешней поверхности ствола устанавливаются давления, пропорциональные динамическому напору набегающего потока

![]() (1)

(1)

где р - плотность воздуха, кг/м3; v - скорость набегающего потока, м/с.

Относительная разность статического давления (коэффициент давления) для любой точки ствола трубы определяется

![]() (2)

(2)

где р„ - статическое давление в произвольной точке на поверхности трубы, кгс/м2; ρбар - барометрическое давление, кгс/м2.

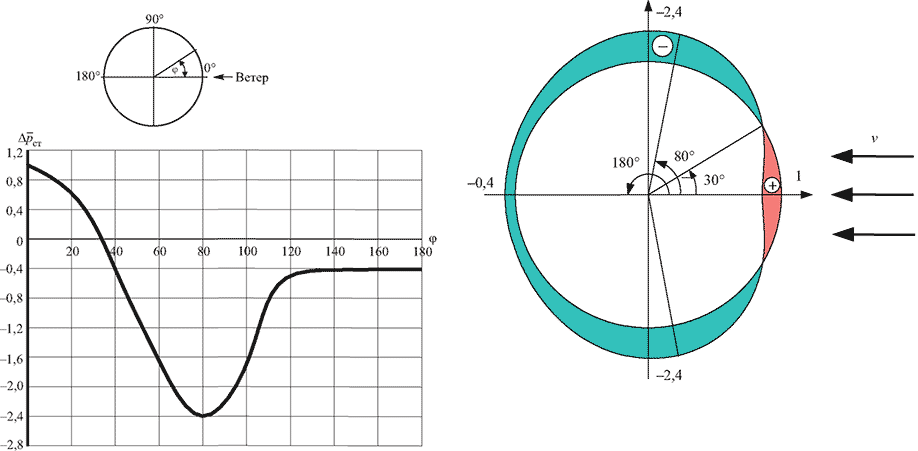

На рис. 1 показан график изменения коэффициента давления по периметру трубы.

Абсолютное давление в любой точке будет определяться из выражения

![]() (3)

(3)

Разница между барометрическим давлением и давлением в произвольной точке ствола

![]()

или

![]() (4)

(4)

При этом поля давлений по внешней поверхности горизонтального сечения трубы будут иметь вид, показанный на рис. 2.

Рис. 2. График полей давлений по внешней поверхности горизонтального сечения трубы

Рис. 1. График изменения коэффициента давления по периметру трубы:

φ - полярный угол, соответствующий расположению рассматриваемой точки на поверхности трубы относительно лобовой при φ = 0°

Из графиков рис. 1, 2 видно, что более 80% поверхности трубы находится под разрежением, достигающим на боковой поверхности максимального значения дельта рст = - 2,4.

Выполним оценку реальных значений максимального разрежения на дымовой трубе высотой Н - 250 м для условий г. Новосибирска согласно выражению (4).

Скорость ветра по высоте ствола определим для местности типа “А” [2] по степенной зависимости

![]() (5)

(5)

Согласно СНиП 23-01-99 максимальная из средних скоростей ветра (более 16% повторяемости) за холодный период года для г. Новосибирска на отметке 10 м составляет 5,7 м/с. При этом на отм. 250 м средняя скорость ветра будет составлять 15 м/с. При температуре наружного воздуха С = -10°С (рв = 1,342 кг/м3) максимальное разрежение на боковой поверхности будет составлять 37 кгс/м2. Для сравнения отметим, что максимально возможное (по реальным условиям эксплуатации) избыточное статическое давление со стороны дымовых газов для дымовой трубы Н = 250 м не превышает 25 кгс/м2.

Для условий г. Новосибирска в зимний период характерны и другие ветровые нагрузки. Согласно [3] непрерывная продолжительность ветра со скоростью до 8 м/с составляет 31 ч, до 12 м/с - 9 ч, до 16 м/с - 3 ч. При этом по верхней части дымовой трубы Н= 250 м будет создаваться разрежение соответственно 70, 120 и 280 кгс/м2.

Отсюда следует принципиальный вывод, что определяющим фактором фильтрации дымовых газов в трубах является не избыточное давление со стороны дымовых газов, а ветровая нагрузка. Поэтому, возвращаясь к вопросу о выходе конденсата через швы бетонирования, необходимо рассматривать этот процесс как следствие воздействия ветровой нагрузки при низкой газоплотности футеровки и наличии швов бетонирования в несущей железобетонной оболочке дымовой трубы.

Рассматривая в комплексе все факторы, так или иначе обусловливающие фильтрационные процессы, наблюдаем наложение этих факторов по высоте трубы: увеличение ветровой нагрузки по высоте с соответствующим увеличением разрежения на внешней поверхности, уменьшение разрежения внутри трубы и уменьшение сопротивления массопереносу самой оболочки трубы вследствие уменьшения толщины оболочки. По этим признакам получается, что верхняя часть дымовой трубы находится в наиболее неблагоприятных и жестких условиях эксплуатации.

Исключить влияние ветровой нагрузки невозможно, но необходимо обеспечить газоплотность футеровки и герметичность швов бетонирования. Повысить газоплотность футеровки можно известными способами, в том числе торкрет-штукатуркой, сплошной затиркой и др. Эти способы с большей или меньшей степенью эффективности используются. Но ожидаемый результат не достигается чаще всего из-за нарушения технологии производства работ, вызванного ограниченным сроком останова, а также нарушением температурного режима сушки футеровки после ее ремонта при пуске котлов и др.

Поэтому возникает вопрос обеспечения работоспособности трубы с наименьшими финансовыми затратами и при этом без останова основного оборудования.

Нами был предложен и внедрен метод инъекцирования под давлением полимерных составов в швы бетонирования железобетонной оболочки. Внедрение этого метода на железобетонной дымовой трубе Н= 120 м на одной из котельных г. Новосибирска позволило решить проблему выхода конденсата, имевшего до этого активный характер.

Общее состояние данной дымовой трубы до ремонта и тенденции к ухудшению состояния требовали принятия срочных мер по приведению трубы в работоспособное состояние в кратчайшие сроки в условиях ограниченного времени на останов. Поэтому в числе прочих рекомендаций была реализована идея герметизации швов бетонирования полимерными составами. Герметизации были подвергнуты до 40% швов бетонирования с предварительным восстановлением разрушенных участков защитного слоя бетона ремонтным составом “Акватрон-6”.

В период останова герметизация выполнялась инъекцированием эпоксидных составов. При пуске котлов, когда в швах бетонирования начал происходить процесс выхода конденсата, работы были продолжены с использованием “Флекса” - гидроактивного инъекционного раствора фирмы “De Nef Conchem”, представляющего собой однокомпонентный полиуретановый преполимер, одним из преимуществ которого является способность реагировать с водой с образованием вспененных структур. Процесс сопровождается вытеснением воды из шва с образованием внутри полости водонепроницаемого пенополиуретанового заполнителя.

В послеремонтный период (в течение 1 года) дымовая труба эксплуатировалась в обычном режиме, но выхода конденсата при отрицательных температурах не наблюдалось. Более того, были некоторые опасения эксплуатации котельной, связанные с возможной необходимостью отвода конденсата с перекрытия дымовой трубы, так как предполагалось, что образующийся на внутренней поверхности конденсат должен обводнить нижнюю внутреннюю часть трубы. Но такой проблемы не возникло, подтверждая предположение о том, что для дымовых труб определяющими причинами массопереноса являются не градиенты влажности и температуры, а градиент давления.

Выводы

- Фильтрация дымовых газов и конденсата через швы бетонирования происходит под воздействием разности статических давлений на внутренней и внешней поверхности дымовой трубы. Основным фактором, определяющим разность давлений, является ветровая нагрузка, а не избыточное давление в трубе, как считалось ранее.

- Метод инъекцирования швов бетонирования гидроактивным “Фпексом” может быть использован в качестве оперативного способа отсечки фильтрации конденсата в условиях работающей дымовой трубы. При плановых ремонтах дымовых труб как более экономичное может быть рекомендовано использование эпоксидных составов.

Список литературы

- Рихтер Л. А. Газовоздушные тракты тепловых электростанций. М.: Энергоатомиздат, 1984.

- СНиП 2.01.07-85*. Нагрузки и воздействия.

- Климат Новосибирска. Л.: Гидрометеоиздат, 1979.