ТЕХНОЛОГИЯ ЗАМЕНЫ ПЛОСКИХ ДОНЫШЕК КОЛЛЕКТОРОВ ПАРОВЫХ КОТЛОВ С ДАВЛЕНИЕМ 14 МПА И ВЫШЕ

Короткий В. В., канд. техн. наук, Золотарь Т. С., Кесслер В. Р., инженеры Ленэнерго

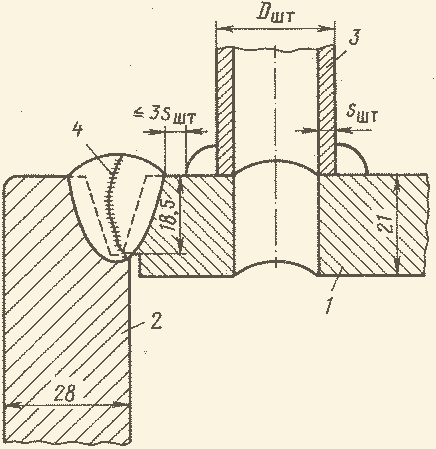

В марте 1987 г. на выходном коллекторе ширмового пароперегревателя котла ТП-80, станц. № 4 Первомайской ТЭЦ Ленэнерго произошел аварийный отрыв плоского донышка по сварному стыковому шву приварки этого донышка к коллектору. К моменту аварии котел имел наработку 136 тыс. ч при 433 пусках и рабочих параметрах свежего пара 14 МПа, 545 °C. Коллектор изготовлен из трубы диаметром 219X21 мм, сталь 12Х1МФ, донышко — 219X28 мм из стали 15ХМ. Сварное соединение было выполнено на ТКЗ автоматической сваркой под флюсом по заводским нормалям 1958 г. (рис. 1).

Рис. 1. Эскиз соединения донышка с коллектором и расположения трещины на сварном шве:

1 — коллектор; 2 — донышко; 3 — штуцер; 4 — трещина

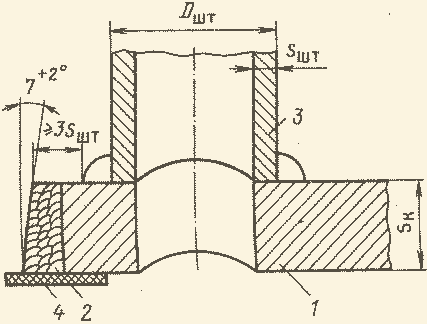

Рис. 2. Наплавка на торец коллектора:

1 — коллектор; 2 — наплавленный металл; 3 — штуцер; 4 — медное подкладное кольцо

Отрыв донышка произошел по сварному шву, трещина развивалась от конструктивного концентратора в корне шва — кольцевой выточки, образованной примыканием кольцевых проточек на донышке и коллекторе (рис. 1).

Для предупреждения возможных аварий из-за отрыва плоских донышек коллекторов на котлах, изготовленных БКЗ по нормалям 1957 г. и ТКЗ по нормалям 1958 г., Главтехуправление приняло решение заменить в 1987—1990 гг. все донышки коллекторов, выполненных по этим нормалям.

Основной трудностью, возникшей при разработке технологии замены донышек, явилось то, что почти на всех коллекторах расстояние от сварного стыкового шва донышка до углового шва приварки крайней обводной трубы к коллектору оказалось значительно меньше, чем регламентируется современными нормативно-техническими требованиями [1] (три толщины стенки штуцера трубы). В связи с этим намечаемый рез, демонтирующий донышко, проходил через ближайший штуцер обводной трубы или в непосредственной близости от него.

Во избежание замены коллекторов по согласованию с НПО ЦКТИ были использованы следующие способы замены донышек:

в тех случаях, когда линия обрезки донышка проходила через отверстие под штуцер трубы, штуцер предварительно демонтировался, обводная труба перезаводилась в другое место коллектора, а оставшаяся после обрезки донышка вскрытая часть отверстия заплавлялась;

если линия обрезки донышка проходила вблизи отверстия под штуцер, но при этом оставшаяся перемычка — расстояние от кромки коллектора (после подготовки ее под сварку) по его наружной поверхности до края сварного углового шва приварки данного штуцера к коллектору, была менее трех толщин стенки штуцера, то производилась наплавка на торец коллектора до необходимого размера перемычки (рис. 2).

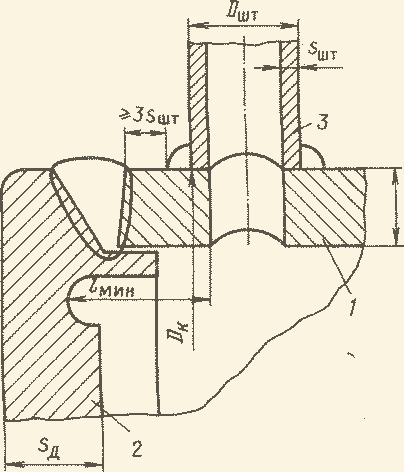

Рис. 3. Соединение донышка с коллектором (обозначения те же, что на рис. 1)

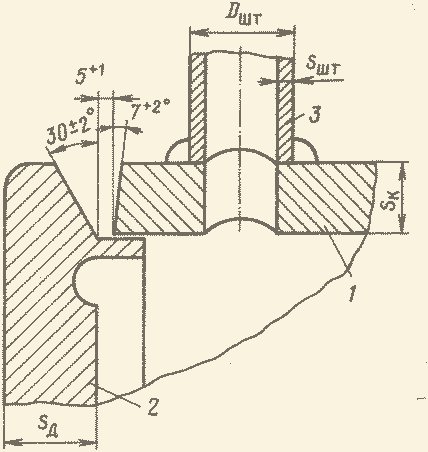

Рис. 4. Эскиз выполнения разделки под сварку на коллекторе и донышке (обозначения те же, что на рис. 1)

В тех случаях, когда увеличить перемычку наплавкой на торец коллектора было практически невозможно из-за близкого расположения соседних коллекторов, а перезаводка трубы сопровождалась значительными техническими трудностями из-за конструктивных особенностей формы и расположения коллектора, выполнялась приварка донышек к коллектору без увеличения перемычки, но при условии соблюдения требований расчета, проведенного НПО ЦКТИ, о минимальном расстоянии от кромки ближайшего отверстия под штуцер в коллекторе до радиусной выточки или до внутреннего края донышка, в зависимости от его формы (рис. 3).

В тех случаях, когда после отрезки донышка на внутренней поверхности коллектора оставался скос кромки или проточка длиной менее 15 мм, выполненные ранее при изготовлении коллектора, на эту поверхность производилась наплавка для восстановления исходного внутреннего диаметра коллектора.

Подготовка кромок донышка и коллектора под сварку и их сборка проводились в соответствии с рис. 4. Угол скоса кромки торца коллектора составлял 7°, что увеличивало расстояние между стыковым и угловым швами, а также облегчало механическую подготовку кромки в монтажных условиях.

Замена донышек производилась на коллекторах экранов, экономайзеров, пароперегревателей, циклонов, отличающихся друг от друга размерами, марками сталей, условиями эксплуатации. Донышки изготавливались из сталей 20 и 12Х1МФ.

Все подготовительные, сборочные и сварочные работы, наплавка, подогрев перед сваркой, термообработка и контроль качества производились с учетом конкретных особенностей сварных соединений в соответствии с требованиями РТМ-1С-81 [2]. Подробная технология последовательности замены донышек была разработана и отражена в двух типовых технологических инструкциях для донышек из сталей 20 и 12Х1МФ.

При демонтаже дефектных донышек обрезка их проводилась таким образом, чтобы линия реза располагалась по краю сварного стыкового шва со стороны коллектора и при этом минимально затрагивала основной металл коллектора. Поверхность реза на коллекторе обрабатывалась затем шлифовальной машиной до полного удаления следов огневой резки и с подготовкой кромки коллектора под углом 7° (рис. 4).

Наплавка торцов, заварка отверстий и приварка донышек из стали 20 выполнялась электродами марки УОНИ 13/45, УОНИ 13/55 или ЦУ-5 с предварительным подогревом до температуры 120+10 °C, а из стали 12Х1МФ — электродами ТМЛ-3 с подогревом до 200—250°.

Сварные соединения приварки донышек из стали 12X1 МФ подвергались термообработке по режиму: нагрев до температуры 735+15 °C, выдержка при этой температуре в течение 180 мин и медленное охлаждение до 300 °C под слоем асбеста.

Все выполненные сварные швы подвергались ультразвуковому контролю. Несмотря на сложные условия ремонта в стесненных и труднодоступных условиях, качество всех сварных соединений было вполне удовлетворительное.

На ТЭС Ленэнерго по разработанным технологиям уже проведена переварка более 700 плоских донышек, что позволило избежать массовой замены соответствующих коллекторов, сэкономить значительное количество металла, сократить объем ремонтных работ и простои котельного оборудования.

Список литературы

- ГОСТ 24663-81. Котлы паровые и водогрейные. Требования к сварке сталей. М., 1981.

- РТМ-1С-81. Руководящие технические материалы по сварке при монтаже оборудования тепловых электростанций. М.: Энергоиздат, 1982.