Расчетная зависимость длительной прочности получена в результате статистической обработки результатов испытания на длительную прочность 16 промышленных ЦБЛ труб (плавок) в соответствии с требованиями ОСТ 108.901.102-78. Испытания проведены в широком температурном интервале: от 540 до 625°С. Всего испытано 225 образцов, максимальное время до разрушения при одной температуре превысило 41 тыс. ч.

Уравнение долговечности получено в виде

![]()

где Т - температура испытания, К; σ напряжение, кгс/мм2

В соответствии с полученными данными марочное значение длительной прочности при экстраполяции на 105 ч при Т=545°С составило 111 МПа, что отвечает среднему уровню требований, указанных в [4]. Вместе с тем, анализ полученных результатов показывает, что металл ЦБЛ труб из стали 15Х1М1Ф имеет склонность к значительному рассеянию долговечности при испытаниях на длительную прочность. Предел длительной прочности, определенный по нижней границе 5%-ной вероятности разрушения при Т = 545°С, составляет 60 МПа.

Если для деформированных труб сталей марок 12Х1МФ и 15Х1М1Ф положение нижней границы разрушения с вероятностью 5% среднемарочных диаграмм длительной прочности, как правило, характеризует структурное состояние материала труб с ферритокарбидной структурой, то для ЦБЛ труб положение этой границы определяет состояние локальных объемов металла с пониженной сопротивляемостью разрушению, т.е. ликвационных полос внутренних зон сечения стенок труб.

На рис. 3 показаны диаграммы длительной прочности для металла в исходном состоянии стали 15Х1М1Ф: ЦБЛ труб (i), деформированных труб (2 ) и литых конструкций (3 ). Зависимости 2 и 3, представленные в работе [5], получены на основании статистической обработки испытаний большого числа образцов конкретного материала и фактически представляют собой среднемарочные диаграммы длительной прочности стали 15Х1М1Ф в различном технологическом состоянии. Сравнительный анализ полученных данных свидетельствует о том, что длительная прочность для одной и той же марки стали проявляет высокую чувствительность к методам изготовления.

При этом литой материал обладает более низкими значениями длительной прочности по сравнению с деформированным, а ЦБЛ трубы занимают по своим длительным прочностным характеристикам промежуточное положение по отношению к деформированному и литому материалу.

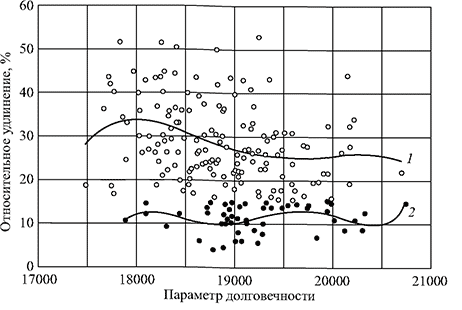

На рис. 4 показана зависимость длительной пластичности образцов металла 16 ЦБЛ труб в исходном состоянии после испытаний на длительную прочность. Оценка длительной пластичности велась по показателям относительного удлинения.

Рис. 4. Длительная пластичность металла центробежнолитых труб из стали 15Х1М1Ф в исходном состоянии:

Параметр долговечности Рд.п = T(lg τ - 21g Т - а); 1 - микроструктура с ликвационной неоднородностью II - III баллов; 2 - микроструктуры с ликвационной неоднородностью IV - V баллов и следами перекристаллизации

Статистическая обработка полученных результатов показала, что для партии металла ЦБЛ труб из стали 15Х1М1Ф с однородной структурой 1-6 баллов (шкала микроструктур труб из стали 15Х1М1Ф по ТУ-14-ЗР-55-20001), а также с ликвационной неоднородностью II-III баллов, длительная пластичность до долговечности, соответствующей значениям параметра долговечности Р = 20 000 -:- 20 500 (Р определен по ОСТ 108.901.102-78), характеризуется достаточно высоким (выше 20%) и стабильным уровнем (рис. 4, зависимость 1).

Вместе с тем, при испытаниях на длительную прочность на 51-м образце относительное удлинение ниже 15% (рис. 4, зависимость 2). Из них на 13 образцах (из 225 испытанных) были получены значения относительного удлинения ниже 10%, а на двух образцах относительное удлинение характеризуется уровнем 4,0 и 4,4%. Анализ полученных результатов показал, что снижение уровня длительной пластичности металла ЦЕЛ труб ниже 10% связано в основном с двумя причинами: либо с существованием в основной структуре перекристаллизованного перлита, либо с ликвационной неоднородностью IV - V баллов, осложненной присутствием в ликвационных прослойках не сплошностей усадочного происхождения и концентрированных выделений неметаллических включений.

Сравнительный анализ полученных результатов показал, что в среднем снижение длительной пластичности металла, связанное с развитой ликвационной неоднородностью IV - V баллов, проявляется почти так же, как и из-за присутствия в основной структуре перекристаллизованного перлита.

На графике рис. 5 показаны зависимости длительной прочности при Т= 545°С металла ЦЕЛ труб в состоянии поставки (марочная кривая 1) и после эксплуатационных наработок длительностью 85, 90, 102 тыс. ч (зависимости 2 - 4).

Рис. 5. Длительная прочность металла центробежнолитых труб из стали 15Х1М1Ф (Г = 545°С):

1 - среднемарочные значения долговечности в исходном состоянии; 2 - труба с ликвационной микроструктурой в объеме 30% 3 балла после эксплуатации 90 тыс. ч; 3 - труба с ликвационной микроструктурой в объеме 100% 3 балла после эксплуатации 102 тыс. ч; 4 - труба с ликвационной микроструктурой в объеме 50% IV балла после эксплуатации 85 тыс. ч

В исходном состоянии представленные трубы имели одинаковый уровень кратковременных прочностных свойств, одинаковую основную структуру, содержащую 20 - 30% отпущенного бейнита и ликвационную неоднородность III - IV баллов в объеме от 30 до 100%. После наработки 90 тыс. ч длительная прочность металла трубы (зависимость 2) с ликвационной структурой III балла в объеме 30% при уровне приведенного напряжения σ = 52,2 МПа составила 98 МПа, длительная прочность металла трубы с наработкой 102 тыс. ч (зависимость 3) при σприв = 48,4 МПа также с ликвационной структурой III балла, но уже в объеме 100% составила всего 74 МПа. Практически такой же уровень длительной прочности (77 МПа) имела труба (зависимость 4, Ϭ = 55,5 МПа) после эксплуатации 85 тыс. ч. Ее ликвационное состояние соответствовало IV баллу, а объем ликвационных структур составлял 50%.

Таким образом, в процессе эксплуатации происходит ожидаемое снижение длительной прочности металла ЦЕЛ труб. Установлено, что кинетика изменения длительной прочности металла ЦЕЛ труб в результате длительной наработки в условиях ползучести контролируется как основным, так и ликвационным состоянием материала до эксплуатации, а также температурно-силовыми и временными факторами. Снижение длительной прочности для материала с одинаковым состоянием комплекса структурных параметров и близким уровнем кратковременных прочностных свойств определяется уровнем напряжений, действующих в стенке прямой трубы.

При одинаковом температурно-силовом режиме эксплуатации снижение длительной прочности для металла с идентичным состоянием основной и ликвационной структуры в значительной степени будет зависеть от объемной доли ликвационных зон в общей структуре металла. С увеличением количественного и качественного показателей ликвационной неоднородности степень снижения длительной прочности при длительной эксплуатации увеличивается.

Выводы

- Материал центробежнолитых труб в исходном состоянии характеризуется наличием двух типов структур, одна из которых формируется в результате проведения термической обработки, а другая является следствием протекания ликвационных процессов при кристаллизации металла. Наиболее типичным вариантом совместного сосуществования различных типов структур является ликвационная полосчатость, т.е. такое структурное состояние, когда в поперечном сечении стенок труб чередуются ликвационные зоны и зоны с нормальным структурным состоянием. В пределах ликвационных зон структура имеет специфический характер, определяемый наличием на фоне нормальной структуры ликвационных образований, расположенных на приграничных участках зерен литой структуры.

- Ликвационные образования могут иметь различную морфологию, а также содержать несплошности технологического происхождения разных категорий опасности. Уровень развития ликвационных прослоек зависит от степени ликвации вредных примесей и легирующих элементов, а также типа технологических дефектов. Набор наиболее типичных вариантов ликвационных образований, встречающихся в ЦБЛ трубах, может быть представлен в виде качественной “Шкалы ликвационных микроструктур металла центробежнолитых труб из стали 15Х1М1Ф”. Эта шкала может быть использована для отбраковки некондиционного металла в заводских и эксплуатационных условиях. Если в трубе выявлено несколько ликвационных зон, то зона, расположенная у внутренней поверхности трубы, отличается наибольшим уровнем развития ликвации по сравнению с остальными ликвационными зонами.

- Неоднородное структурное состояние ЦБЛ труб вызвало необходимость создания специальных методов контроля состояния металла, сориентированных на анализ структуры и свойств внутренних зон сечения стенок труб, характеризующихся пониженным сопротивлением разрушению и наличием повреждений.

- Длительная прочность металла центробежнолитых труб должна базироваться на интегральных свойствах присутствующих структурных зон металла. Для ее оценки достаточно исследовать две серии стандартных образцов, вырезанных отдельно из наружных и внутренних зон сечения стенок труб. Установлено, что в исходном состоянии присутствие в структуре труб ликвационных образований II - V баллов способно снизить длительную прочность на 5 - 10%. Степень снижения указанной характеристики увеличивается с возрастанием балла ликвационной неоднородности.

- В результате длительной работы в условиях ползучести металла ЦБЛ труб происходит закономерное уменьшение длительной прочности. Уровень снижения длительных характеристик прочности стали в результате эксплуатации будет тем больше, чем выше качественные и количественный показатели ликвационной неоднородности труб.

- Найденная взаимосвязь длительной прочности с особенностями структурного состояния металла ЦБЛ труб позволяет повысить достоверность оценки ресурса паропроводов горячего промперегрева действующих мощных энергоблоков.

Список литературы

- РД 153-34.1-17.455-98. Инструкция по контролю и продлению срока службы паропроводов из центробежнолитых труб на тепловых электростанциях. М.: ВТИ, 1999.

- Злепко В. Ф., Перевезенцева Т. В., Новиков С. В, О некоторых особенностях структурного состояния металла центробежнолитых паропроводных труб из стали 15Х1М1Ф. - Электрические станции, 1991, № 3.

- Злепко В. Ф., Перевезенцева Т. В., Пронина Г. Г, Перспективы широкого применения в энергетике центробежнолитых труб из стали 15Х1М1Ф для мощных энергоблоков. - Электрические станции, 1991, № 6.

- ТУ 108-874-95. Трубы центробежнолитые из стали 15Х1М1Ф и 15ГС.

- Бугай Н. В,, Березина Т Г, Трунин И. И, Работоспособность и долговечность металла энергетического оборудования. М.: Энергоатомиздат, 1994.