ИСПОЛЬЗОВАНИЕ КОНДЕНСАЦИОННОГО ОБОРУДОВАНИЯ НА ДАВЛЕНИЕ 90 кгс/см2 В ЧЕЛЯБИНСКОЙ ЭНЕРГОСИСТЕМЕ

И. П. ЮДИН (Челябэнерго)

«Оптимизация режимов работы энергосистем», 1974, с. 133—1138.

Приведена характеристика установленных мощностей в энергосистеме и их регулировочных диапазонов. Для регулирования графика нагрузки широко привлекаются энергоблоки, что ухудшает технико-экономические показатели ОЭС. Один из путей снижения затрат топлива на производство электроэнергии — значительное повышение маневренности конденсационного оборудования на давление 90 кгс/см2 и его широкое использование для регулирования графика нагрузки.

Установленная мощность энергоблоков 150, 200 и 300 МВт на начало 1971 г. составила 37% мощности тепловых электростанций Главуралэнерго, более половины общего числа энергоблоков — блоки 300 МВт. Установленная мощность блоков 200 и 300 МВт в системе Челябэнерго составляет 43%. Кроме того, в структуре генерирующих мощностей ОЭС Урала значительное место (около 40%) занимает теплофикационное оборудование, регулировочные возможности которого в покрытий графиков нагрузки ограничены. Доля теплофикационного оборудования электростанций системы Челябэнерго составляет 28%.

Такая структура установленной мощности, несмотря на относительно плотный график нагрузки, уже к концу истекшей пятилетки потребовала полного использования имеющихся маневренных возможностей блочного оборудования. В 1970 г. систематически производилась разгрузка энергоблоков в часы ночных провалов нагрузки- и в нерабочие дни. Регулировочный диапазон, определяемый техническими характеристиками оборудования, составил для блоков 300 МВт с котлами ПК-39 и для блоков 200 МВт с котлами ПК-33 при работе на угле 30%.

В 1971 г. на блоках 200 МВт Южно-Уральской ГРЭС была проведена работа по исследованию режимов, позволившая увеличить регулировочный диапазон до 40% при работе котлов на газе.

Однако полное использование освоенного регулировочного диапазона ТЭС оказалось недостаточным для покрытия глубоких провалов нагрузки, что вынуждало останавливать в нерабочие дни пять — семь энергоблоков. Так, в течение 1970 г. зафиксировано 11 специальных остановов блоков и 17 отключений в резерв корпусов котлов на блоках 300 МВт ОЭС Урала. Блоки 200 МВт за это время останавливались 14, корпуса котлов блоков 19 раз. В 1971 г. количество остановов блоков в резерв по сравнению с 1970 г. значительно увеличилось и достигло только по блокам 300 МВт Троицкой ГРЭС 15, а по блокам 200 МВт Южно-Уральской ГРЭС 20 раз. Общая продолжительность простоя в резерве составила: блоков 300 МВт Троицкой ГРЭС 359, блоков 200 МВт Южно-Уральской ГРЭС 802 ч.

Кроме того, за этот период корпуса котлов ПК-39 блоков 300 МВт останавливались в резерв 17 раз общей продолжительностью 877 ч.

Остановы в резерв и снижение нагрузки высокоэкономичного блочного оборудования в выходные дни и ночные провалы приводят к ухудшению технико-экономических показателей работы как отдельных электростанций, так и энергосистемы в целом. Достаточно сказать, что отключение одного корпуса котла ПК-39 блока 300 МВт приводит к повышению удельного расхода топлива на 40 г/(кВт-ч). В таких условиях особое значение приобретают вопросы существенного повышения маневренности конденсационного оборудования на 90 кгс/см2. Уральским отделением ОРГРЭС была проведена работа по определению маневренности оборудования на 90 кгс/см2 I— III очередей Южно-Уральской ГРЭС с котлами ПК-10Ш и ПК-14 и турбинами К-50 и К-100 ЛМЗ.

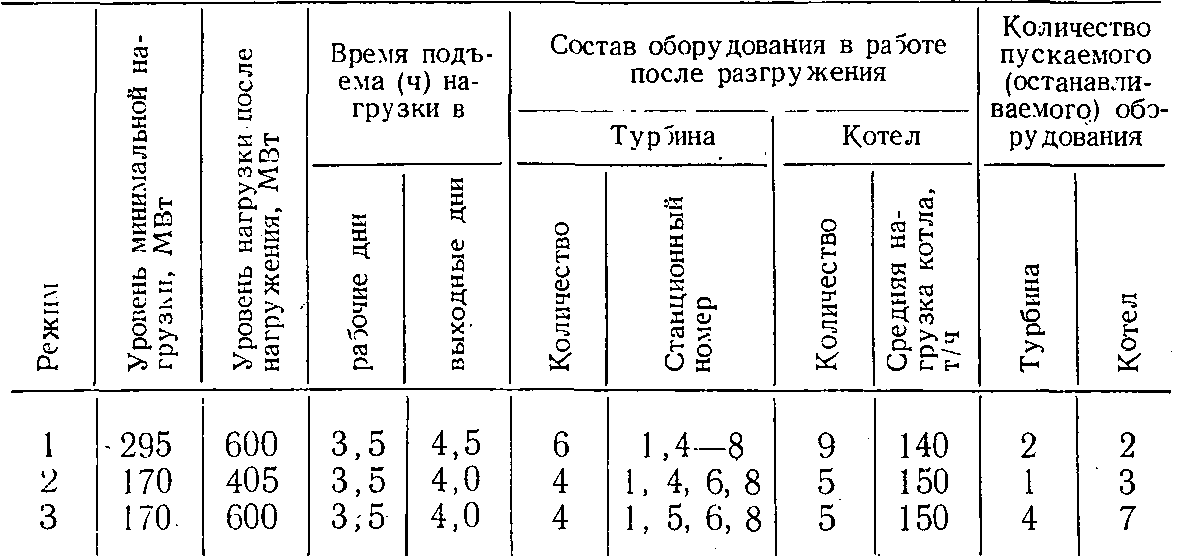

Программой испытаний предусматривалась проверка трех режимов разгружения электростанции на прохождение ночного минимума нагрузки и на выходные дни.

Работа проводилась после предварительного выяснения технического состояния оборудования с одновременным определением технически. возможного минимума нагрузок неблочной части ГРЭС.

В первом режиме уровень минимальной нагрузки составлял 295, уровень нагрузки после нагружения 600 МВт. Из восьми работающих турбин две турбины общей мощностью 100 МВт останавливали с последующим пуском после прохождения минимума нагрузки. Оставшиеся в работе турбины разгружали до 50% номинальной нагрузки. Из 11 работающих котлов в этом случае останавливали 2, нагрузку на остальных снижали до минимально возможной по условиям циркуляции (140 т/ч).

Во втором режиме уровень минимальной нагрузки составлял 170, уровень нагрузки после нагружения 406 МВт. Для прохождения минимума останавливали четыре турбогенератора общей мощностью 300 МВт, один из которых пускали на последующий максимум. Нагрузка 406 МВт обеспечивается работой восьми котлов, снижение нагрузки до 170 МВт обеспечивается остановом трех котлов, нагрузка на котлах, оставшихся в работе, снижается до 150 т/ч.

Третий режим по уровню минимальной нагрузки соответствовал второму (170 МВт), а по уровню максимальной — первому (600 МВт). Останавливали и пускали четыре турбины общей мощностью 250 МВт и семь котлов суммарной паропроизводительностью 1 610 т/ч. Состав работающего оборудования во время испытаний представлен в таблице.

Время разворота, определенное графиком пуска котлов и турбин, от установленного минимума до необходимого максимума при ночных провалах нагрузки составляло 3,5 ч при останове на выходные дни 4,5 ч.

При практическом осуществлении запланированных режимов по условиям работы оборудования I—III очереди электростанции и системы в целом достичь установленного минимума нагрузки 170 МВт не удалось. Минимальная нагрузка во время испытаний составляла 330 МВт.

Основное внимание при испытаниях было уделено определению последовательности и длительности разворота необходимого количества котлов и турбин. C этой целью в опытах фиксировались:

пооперационная длительность разворота котлов и турбин из резерва;

факторы, определяющие темпы нагружения;

критерии надежности выделенных котлов турбин;

занятость эксплуатационного персонала.

Операции по разгружению, останову, пуску и последующему подъему нагрузки котлов и турбин выполнялись в соответствии с действующими эксплуатационными инструкциями. Контроль за работой оборудования осуществляли по эксплуатационным приборам, изменений тепловой схемы электростанции не производилось.

Разворот оборудования начинался с растопки котла. Растопка котла из холодного состояния производилась согласно эксплуатационному графику с постоянной скоростью изменения температуры насыщения, равной 1 °С/мин.

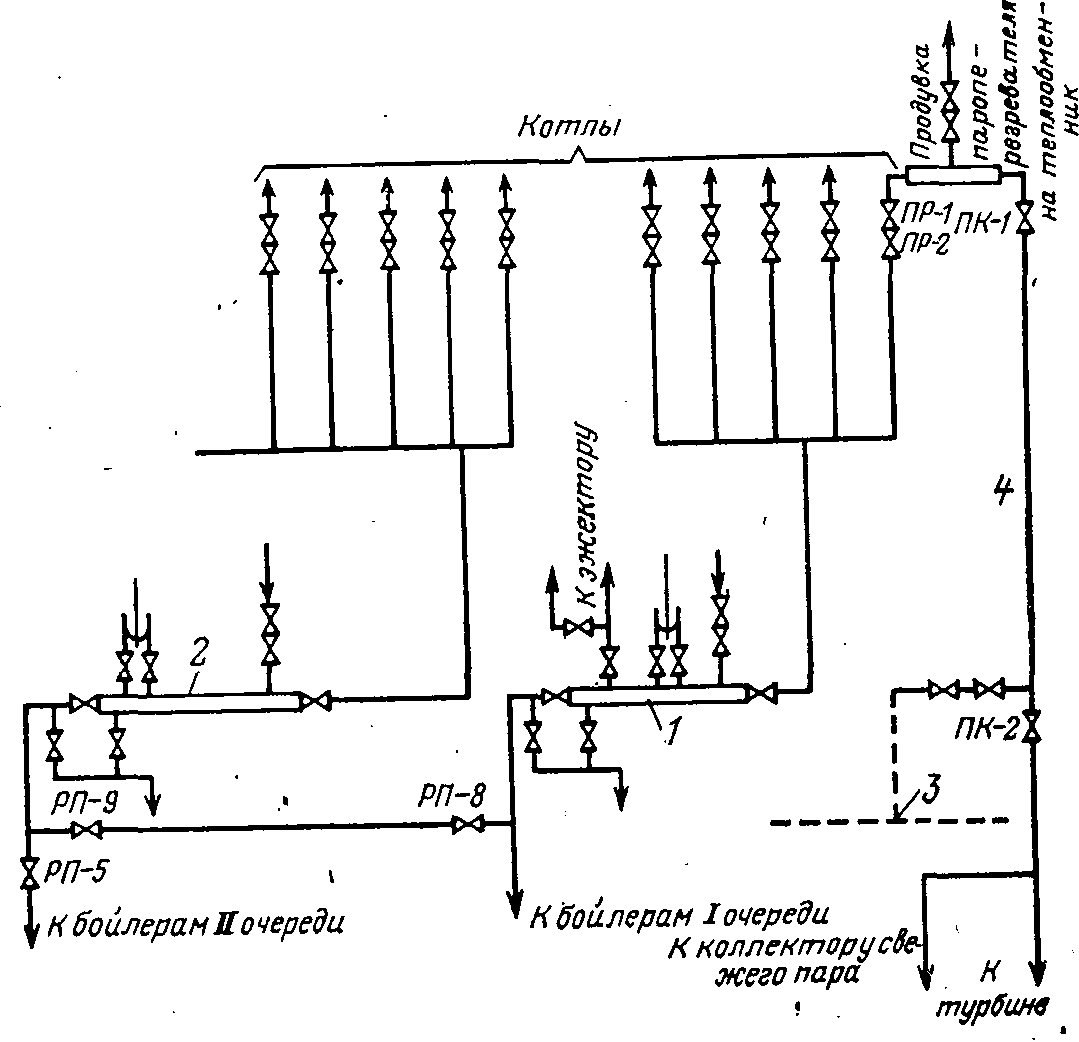

Во время растопки (см. рисунок) были открыты: паровая задвижка котла ПК-1, задвижки ПР-1 и ПР-2 на растопочной линии котла к РОУ-1, РОУ-2 (дроссельный клапан открыт на 20% на протяжении всей растопки), задвижки РП-8 и РП-9 на перемычке между сбросными паропроводами РОУ-1 и РОУ-2, дренаж (Dy = 20 мм) перед отключающей задвижкой ∏K-2, закрыты: отключающая задвижка у магистрали ПК-2, линия продувки пароперегревателя на теплообменник.

За 30 мин до розжига мазутных форсунок включался паровой обогрев барабана с избыточным давлением пара 5 кгс/см2 (температура насыщения 158 0C). Через 15 мин после подачи пара на обогрев барабана избыточное давление увеличивалось до 10 кгс/см2. По истечении 30 мин после розжига двух мазутных форсунок избыточное давление пара на обогрев барабана поднималось до 15 ксг/см2. При достижении избыточного давления в барабане котла 20 кгс/см2 паровой обогрев отключался. После закрытия воздушников котла зажигались оставшиеся две мазутные форсунки. Дальнейший подъем параметров на котле осуществлялся последовательным включением мельниц.

К моменту подключения котла в магистраль температура перегретого пара составила 470—475 °С, а в паропроводе перед отключающей задвижкой ПК-2 410 0C.

Подключение котла к магистрали производилось медленным открытием задвижки ПК-2. Скорость открытия задвижки ПК-2 лимитировалась температурой пара перед турбиной. Время подключения котла ст. № 8 в магистраль составило 12 мин.

Растопка следующего котла (ст. № 5) была начата за 1 ч до включения котла ст. № 8 в магистраль. Сброс пара с котла в начальной фазе растопки осуществляется через линию продувки пароперегревателя на теплообменник.

Схема растопочных паропроводов I—III очередей электростанции.

1 — РОУ 100/6 кгс/см2 № 1; 2 — РОУ 100/6 кгс/см2 № 2; 3 — дренажный коллектор: 4 — главный паропровод котла ст. № 1.

После подключения ранее растопленного котла к магистральному паропроводу и закрытия задвижек ПР-1 и ПР-2 на его растопочной линии на котле ст. № 5 были открыты задвижки ПК-1, ПР-1 и ПР-2, закрыты воздушники и продувка пароперегревателя. В этом случае сброс пара производился через РОУ-1 и дренажную линию Dy=20 мм перед отключающей задвижкой.

Несмотря на то, что растапливаемые котлы подключены к отдельным РОУ, параллельная растопка их не представляется возможной из-за недостаточного потребления растопочного пара бойлерными установками, что вынуждает даже при растопке одного котла редуцированный пар направлять к бойлерам I и II очередей. Дальнейшие операции по растопке котла ст. № 5 производились так же, как и у предыдущего котла. В такой же последовательности выполнялись операции по растопке последующих котлов. Однако время включения в магистраль для различных котлов было различным и колебалось от 12 до 27 мин. Это объясняется различной температурой свежего пара за котлом к моменту открытия задвижки ПК-2. Общая продолжительность растопки трех котлов из холодного состояния составляет 12 ч, включая тридцатиминутный предварительный разогрев барабана первого растапливаемого котла. Растопка котлов из горячего состояния производилась также по эксплуатационному графику. Продолжительность растопки одного котла, зависящая от остаточного давления в барабане, в опытах колебалась от 1 ч 30 мин до 2 ч 10 мин. Разное значение остаточного давления в барабанах котлов объясняется неодинаковой плотностью топки и шиберов газовоздушного тракта. Время растопки группы котлов лимитировалось так же, как при растопке из холодного состояния: потребностью в паре бойлерных установок, отставанием температуры свежего пара перед магистралью от роста давления на котле. Продолжительность растопки трех котлов из горячего состояния составляет 4 ч 15 мин.

Время пуска, регламентированное эксплуатационной инструкцией для турбины К-100-90, после останова на ночь (4 ч 15 мин) составило 5 ч, а при пуске после останова на выходные дни (46 ч 26 мин) 7 ч.

Опыт по разгрузке I—III очередей электростанции до минимальной нагрузки 170 МВт с последующим повышением ее до 600 МВт по условиям работы системы выполнен не был. Однако такой режим на электростанции имел место в майские праздники, когда для снижения нагрузки I—III очередей до 176 МВт было остановлено пять турбогенераторов. Разворот четырех турбин до включения в сеть (пятая турбина была включена раньше) занял около 18 ч.

Из приведенных данных видно, что тепломеханическое оборудование I—III очередей электростанции не обладает достаточной маневренной способностью, которая обеспечила бы минимальное время его разворота при пиковых режимах работы электростанции. На удлинении времени разворота оборудования сказывается неудачная пусковая схема котлов, недостаточно полная электрификация приводов оперативных задвижек и вентилей, недостаточная оснащенность контрольными измерителями температур металла корпуса турбин, регулирующих клапанов, перепускных труб, паропроводов и корпусов.

Таким образом, повышение маневренности оборудования I— III очередей электростанции может быть достигнуто лишь при условии проведения ряда реконструктивных работ как по самой растопочной схеме, так и по оборудованию. Для улучшения условий прогрева паропроводов необходимо выполнить сбросные линии диаметром 150 мм от каждой линии главного паропровода в конденсатор турбины, подключив их к главному паропроводу перед ГПЗ, выполнить байпасы обеих ГПЗ турбин диаметром 100 мм, которые обеспечат пуск турбины из горячего состояния при низком давлении пара. Необходимо обеспечить подвод пара повышенной температуры (400 °C) на переднее уплотнение турбины с целью снижения относительного уменьшения длины ротора высокого давления при пуске из горячего состояния. Для снижения температуры пара, сбрасываемого в пароприемное устройство конденсатора, до допустимой величины требуется установить смешивающий пароохладитель. Необходимо предусмотреть подвод пара на собственные нужды турбин

(эжекторы, концевые уплотнения) от другого источника и выполнить схему горячей консервации в соответствии с рекомендациями Уральского отделения ОР ГРЭС.

В связи с тем, что перед началом испытаний не были измерены расход пара и топлива на растопку, температуры металла паропроводов и задвижек и температуры змеевиков выходной части пароперегревателя, проверка предложенных мероприятий будет выполняться на котлоагрегате ПК-10Ш (ст. № 5) и турбогенераторе ВК-50-2 (ст. № 4). Одновременно на этом оборудовании будут отрабатываться режимы ускоренного разворота турбогенераторов из различных тепловых состояний, включая пуски и остановы на скользящих параметрах пара со сбросом растопочной среды в конденсаторы турбин, а также с использованием тепла растопочной среды в тепловой схеме электростанции.