ОПЫТ ЭКСПЛУАТАЦИИ ЭНЕРГЕТИЧЕСКИХ БЛОКОВ ТЭС

МОШКАРИН А. В., ВИХРЕВ В. В., кандидаты техн. наук, РАТИЙ Р. И., инж., Ивановский политехнический институт — Сургутская ГРЭС-2

Исходная вода на Сургутской ГРЭС-2 имеет низкую минерализацию (сумма хлоридов и сульфатов не превышает 1,2 мг-экв/л). Однако в воде содержатся специфические органические соединения, которые не удаляются в должном количестве при коагуляции и известковании и уменьшают обменную емкость ионитных фильтров. В связи с этим в качестве основного для подготовки добавочной воды использован термический метод.

Рис. 1. Схема включения двухступенчатой испарительной установки:

1 — байпасная линия для конденсатора испарителя: 2— то же для подогревателя Ms 3

Обработка воды производится по схеме: коагуляция в осветлителях сернокислым алюминием, фильтрование на механических фильтрах, двухступенчатое натрий-катионирование. Далее умягченная вода направляется в двухступенчатые испарительные установки. Они дополнены резервной обессоливающей установкой производительностью 75 т/ч, которая служит для восполнения потерь воды при аварийных остановах и плановых пусках блоков.

Схема включения испарительной установки показана на рис. 1. Она состоит из двух испарителей И-1000- 2МП, присоединенных последовательно к пятому отбору турбины (0,569 МПа), конденсатора испарителя ПН- 1900-32-6-П, установленного на потоке основного конденсата между подогревателями низкого давления ПЗ и П4, охладителя дистиллята 800 ЭТНВ-25-69-С-20-4-4, деаэратора давлением 0,588 МПа и подогревателя химически очищенной воды ПСВ-45- 7-15.

В отличие от одноступенчатой испарительной установки блоков мощностью 300 МВт, не обеспечивающей получение достаточного количества дистиллята, на двухступенчатой испарительной установке блока мощностью 800 МВт количество дистиллята достигает 3—4% расхода пара на турбину.

Средняя потребность в добавочной воде на ГРЭС с учетом пусков, остановов, промывок и т. д. составляет 2,1%. Избыточное количество дистиллята отводится в баки запаса конденсата.

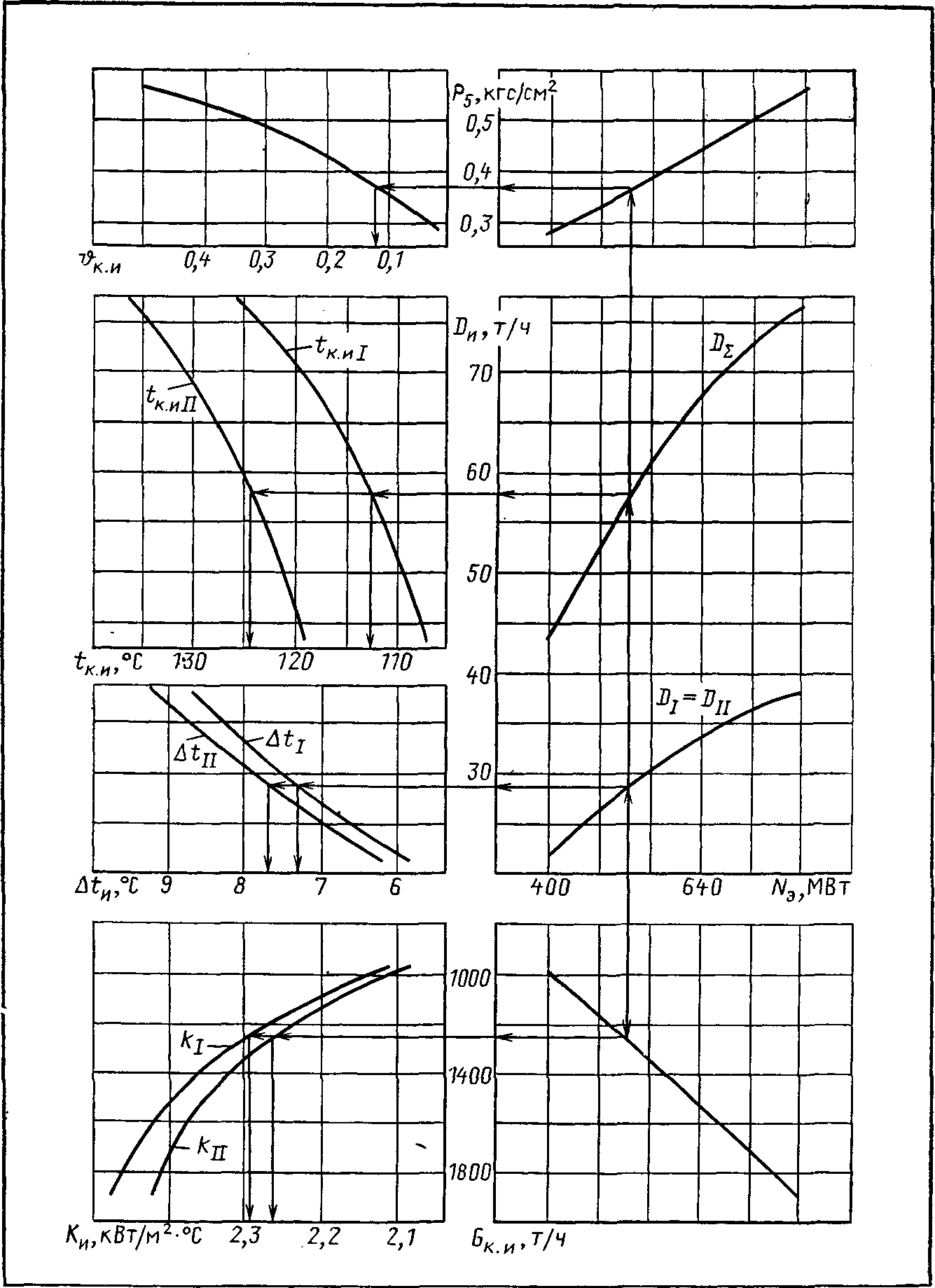

Расчетные характеристики работы испарительной установки приведены на номограмме (рис. 2), которая позволяет находить не только производительность испарительной установки в зависимости от нагрузки блока, но и давление греющего пара р5, температурные напоры в первой и второй ступеня, коэффициенты теплопередачи Кь Кп, недогрев конденсата в конденсаторе испарителя б<к и, температуру воды на входе и выходе из него. Из рис. 2 видно, что при снижении электрической нагрузки с 800 до 400 МВт производительность испарительной установки уменьшается с 77 до 44 т/ч.

Этот показатель регулируется с помощью байпасных линий по основному конденсату 1 и 2 (рис. 1), выполненных для конденсатора испарителя и подогревателя ПЗ.

Байпасирование конденсатора испарителя используется для снижения производительности испарительной установки, когда баки байпаса конденсата заполнены.

При повышенной потребности в дистилляте применяется байпасирование подогревателя ПЗ. На рис. 3 представлена зависимость производительности испарительной установки при различной степени байпасирования подогревателя. Некоторое расхождение результатов расчета на ЭВМ (сплошные линии) с опытными данными (штриховые линии) объясняется недостаточно эффективным отсосом неконденсируемых газов из конденсатора испарителя при повышенных нагрузках.

Многолетний опыт эксплуатации испарительных установок на Сургутской ГРЭС-2 показал надежность и устойчивость их работы в обеспечении требуемых количеств дистиллята, отвечающего нормам ПТЭ.

Качество дистиллята поддерживалось стабильным, значение pH составляло 7,5; содержание Fe+2—8,5;

Si О3-2 —3,0 мкг/кг; СО2—2-3 мг/кг.

Повышение солесодержания рассола испарителей до 80—100 тыс. мг/ /кг не ухудшало качество дистиллята испарителей. Увеличение производительности испарительной установки до 110 т/ч (т. е. на 40% номинальной) не оказывало влияния на него.

Из-за плохого отсоса газов из конденсатора испарителя на блоках, станционные № 5 и 6, наблюдалось периодическое повышение содержания в дистилляте С02 до 5—6 мг/кг.

Рис. 2. Номограмма для определения рабочих характеристик испарительной установки

Газы из конденсатора испарителя отсасываются в подогреватель № 2, в него же поступают газы из подогревателей № 3 и 4. Последнее обстоятельство существенно снижает эффективность отсоса газов из конденсатора испарителя. Более целесообразно было направить этот поток в конденсатор турбины.

Продувка испарителей сбрасывается в циркуляционный водовод. Использование ее для регенерации натрий-катионитных фильтров невозможно, так как кроме солей натрия в ней содержится много сульфатов и кремниевых соединений. В настоящее время Московский энергетический институт разрабатывает схему упаривания продувки испарителей станции с целью ликвидации солевых сбросов в окружающие водоемы.

Рис. 3. Зависимость производительности испарительной установки при байпасировании подогревателя № 3

Коррозии испарителей при их вскрытии обнаружено не было. Незначительная коррозия отмечена лишь на трубопроводе химически очищенной воды до деаэратора испарительной установки. За все время эксплуатации станции замены каких-либо испарительных установок, а также их химических промывок не проводилось.

К определенным недоработкам проекта испарительной установки следует отнести недостаточную поверхность теплообмена охладителя дистиллята. Вследствие этого температура дистиллята, сбрасываемого в конденсатор турбины, составляет 60°С. Тепловая составляющая затрат достигает 6 коп/м3. Применение теплообменника с большей поверхностью теплообмена, обеспечивающего более глубокое охлаждение дистиллята, может привести к существенному снижению стоимости дистиллята. Так, при снижении температуры дистиллята с 60 до 50°С тепловая составляющая затрат снижается до 2 коп/м3, что дает экономию примерно 5 тыс. руб в год на одну испарительную установку.