Разработка ПГУ со сжиганием угля в кипящем слое под давлением (ПГУ с КСД). Энергетики западно-европейских стран давно обратили внимание на экономичность ПГУ с КСД и начали разработку и испытания энергоблоков этого типа. В целях быстрого внедрения этой технологии в своих тепловых электростанциях EPDC во второй половине 80-х годов построила на территории лаборатории по разработке технологии использования угля “Вакамацу” демонстрационную ПГУ с КСД мощностью 71 МВт. В трехгодовой период (фаза 1), начавшийся с 1994 г., испытания проводились для демонстрации экологической безопасности, экономичности и других достоинств этой технологии. Достижения этого периода использовались затем при создании промышленных ПГУ с КСД большей мощности.

За 10 лет, прошедших после начала исследований, общественные требования к экологической безопасности и экономичности ужесточились. Это повлияло на внедрение промышленных ПГУ с КСД. Существовала и другая проблема. Характеристики топки кипящего слоя традиционной конструкции, использованной при испытаниях фазы 1, не позволяли регулировать размеры частиц материалов, образующих кипящий слой, что не давало возможности использовать различные виды топлива, в частности, уголь с высоким содержанием серы.

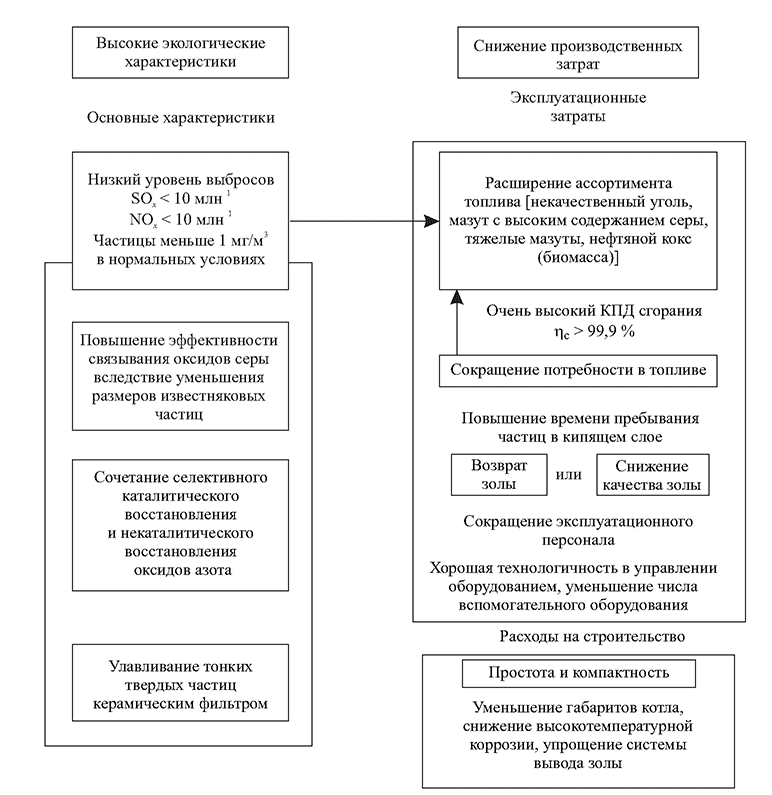

Рис. 8. Особенности, обеспечивающие высокие экологические характеристики и снижение производственных затрат ПГУ с ЦСКД

Для преодоления этих трудностей и реализации высоких потенциальных возможностей технологии ПГУ с КСД, подтвержденных испытаниями фазы 1, было рассмотрено использование в ПГУ технологии сжигания угля в циркулирующем кипящем слое под давлением (ЦКСД). Блок был дооборудован циклоном и системой циркуляции и возврата золы в топку и проведена фаза 2 демонстрационных испытаний для подтверждения работоспособности такой измененной ПГУ (в дальнейшем ПГУ с ЦКСД).

Демонстрационные испытания фазы 1 проводились с сентября 1994 по декабрь 1997 г. После их окончания котел был реконструирован для создания контура возврата золы. Демонстрационные испытания фазы 2 заняли 1,5 года - с августа 1998 по декабрь 1999 г. Продолжительность эксплуатации в период фазы 1 составила 10 981, фазы 2 - 5156 ч. Общее время эксплуатации 16 137 ч, в том числе 1508 ч непрерывной работы в фазе 2. Испытания дали ценную информацию о технических характеристиках и надежности энергоблока.

Система комбинированного с циркуляцией золы блока типа PFBC.

Котел демонстрационного блока ПГУ с КСД в “Вакамацу” оборудован топкой с кипящим слоем. Наполнителем псевдоожиженного слоя является известняк, который также служит для обессеривания дымовых газов. Псевдоожижение осуществляется воздухом, подаваемым через сопла, расположенные под нижней частью топки, который служит также окислителем топлива при сжигании. При реконструкции котла не изменились линейная скорость газов в зоне воспламенения топлива (0,9 м/с) и технические решения подачи топлива и турбинной системы. Были переделаны только системы очистки дымовых газов от частиц и удаления золы.

На рис. 7 сравниваются технологические схемы до и после реконструкции. До реконструкции 95% золы, выходящей из кипящего слоя, размер частиц которой не более 250 мкм, улавливалось семью первичными циклонами и выводилось из системы. Зола меньших размеров, прошедшая циклоны, улавливалась керамическим трубчатым фильтром и выводилась отдельно от улавливаемой циклонами золы.

При реконструкции были сняты все первичные циклоны и установлены два циклона циркуляции золы. Уловленная в них крупная зола возвращалась через вертикальную трубу в нижнюю часть кипящего слоя. Таким образом осуществлялась циркуляция золы между топкой и циклонами, пока размер ее частиц не уменьшался до такой степени, при которой они уже не сепарируются в циклонах. Доля циркулирующей золы определяется эффективностью золоулавливания в циклонах, которая составляет по расчету 90%. При такой эффективности отделяются частицы, размеры которых превышают 10 мкм, и материал слоя (зола, прореагировавший и избыточный известняк) в количестве, в 10 раз превышающем количество образующейся в топке золы, циркулирует между котлом и циклонами. В отличие от исходного варианта, в котором золоулавливание происходило в две ступени - в первичных циклонах и керамическом трубчатом фильтре, применение циркулирующего кипящего слоя упростило процесс, так как осталась одна ступень золоулавливания - керамический трубчатый фильтр.

Подача топлива в котел осуществлялась мокрым способом: в виде пастообразной смеси воды, измельченного до 6 мм частиц угля и известняка. Содержание твердых частиц в пасте принималось равным 70 - 75%. Температура горения была постоянной независимо от нагрузки и составляла около 860°С, а давление воздуха в слое при номинальной нагрузке - примерно 1 МПа. Под высоким парциальным давлением кислорода достигалась высокая полнота сгорания угля. В составе ПГУ использовали ту же паровую турбину, что и при демонстрационных испытаниях при температурах и давлении пара, соответственно 593°С/593°С и 10 МПа, проводившихся в обоснование проектирования блока с суперкритическими параметрами пара.

Преимущества циркуляции золы и результаты испытаний.

Одной из главных проблем в традиционной ПГУ с КСД является необходимость постоянно подавать в топку крупнозернистый известняк для обеспечения уровня кипящего слоя, так как мелкие частицы известняка быстро выносятся из топки. Вследствие этого при сжигании малосернистого угля приходится подавать в топку больше известняка, чем требуется для обессеривания дымовых газов, а при угле с высоким содержанием серы - еще больше из-за низкой обессеривающей способности крупнозернистого известняка. EPDC решила использовать циркуляцию золы для того, чтобы продлить продолжительность нахождения материала слоя в газовом тракте котлоагрегата с учетом истирания частиц известняка.

Внедрение циркуляции истирающейся золы в тракте котла, продление времени нахождения золы в системе и уменьшение диаметра ее частиц, как предполагалось, создали следующие преимущества:

сократилось количество известняка, который необходимо было подавать для образования кипящего слоя требуемой высоты и, следовательно, количество образующейся золы. При сравнительных испытаниях угля одной марки и с одним размером частиц расход известняка уменьшился на 40, а количество полученной золы на 17%;

уменьшились размеры частиц материала кипящего слоя, что привело к повышению коэффициента теплопередачи примерно на 12% и улучшило эффективность обессеривания с 88 до 99% при сокращении количества подаваемого известняка;

возможность применения известняка с небольшими размерами частиц (несколько десятков микрометров) расширила ассортимент пригодного для использования известняка (по маркам и диаметрам частиц);

стало возможным эксплуатировать котел на малосернистом угле при меньшем отношении Ca/S. При работе на угле с высоким содержанием серы уменьшение размера частиц известняка повысило эффективность связывания серы и способствовало максимальному сбережению известняка. В целом испытания подтвердили, что ПГУ с ЦКСД благодаря возможности тонкого регулирования размера находящихся в тракте котла частиц допускает соответствующую свойствам топлива эксплуатацию, с которой не справляется традиционная ПГУ с КСД.

Недостатком традиционной технологии является также пониженная полнота сгорания, особенно при неполной нагрузке, вызванная улавливанием в циклонах золы вместе с несгоревшим топливом с последующим их выводом из системы.

Вывод золы в ПГУ с ЦКСД осуществляется только через керамический трубчатый фильтр, а собранная вместе с золой сажа несгоревшего топлива независимо от нагрузок горит в нем. Выделяющееся при этом тепло используется в цикле ПГУ, а КПД горения повышается до 99,5%. Это на 0,5% выше, чем в традиционной ПГУ с КСД.

Выгоды применения ПГУ с ЦКСД.

Основные преимущества ПГУ с ЦКСД заключаются в том, что она обеспечивает высокую экологическую безопасность при работе на широком ассортименте углей и требует меньших производственных затрат, чем традиционная ПГУ с КСД. На рис. 8 показаны экологические и производственно-экономические преимущества ПГУ с ЦКСД. Путем сочетания связывания оксидов серы в слое, эффективность которого резко возросла после уменьшения размеров частиц известняка, одновременного использования некаталитического восстановления оксидов азота в тракте горячих газов и установки для их селективного каталитического восстановления и полного улавливания керамическим фильтром твердых частиц при высокой температуре в ПГУ с ЦКСД достигнуты хорошие показатели чистоты уходящих дымовых газов даже при работе на серных (S =1 -:- 2%) и зольных (золы =14%) углях: SОx <10 млн-1, NOx <10 млн -1, частицы меньше 1 мг/м3 в нормальных условиях.

Обеспечение высокой экологической безопасности при различных свойствах топлива позволяет использовать недорогие низкосортные угли, нефтяной кокс и др. Недорогое топливо, как правило, имеет высокую зольность и высокое содержание серы. В ПГУ с ЦКСД благодаря большой длительности пребывания частиц в кипящем слое и уменьшению размеров частиц известняка он используется более эффективно.

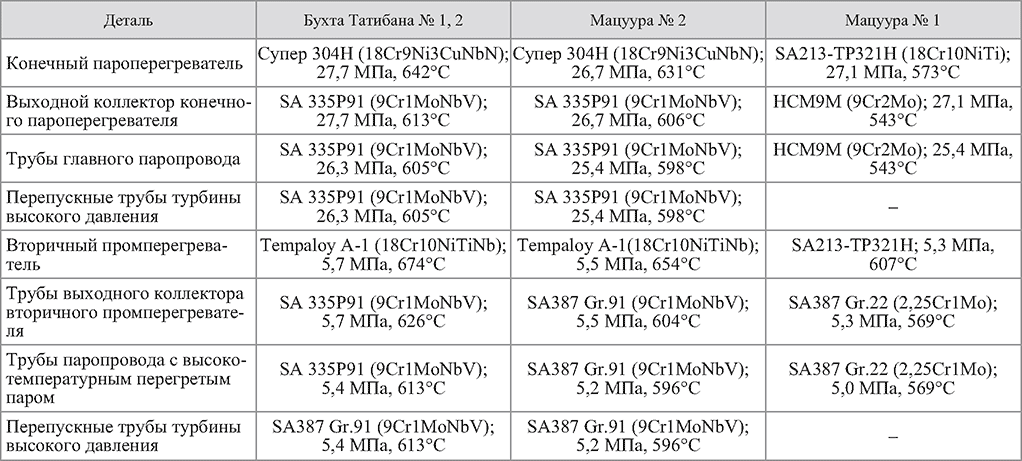

Таблица 7

Материалы для высокотемпературной зоны и максимальные расчетные давление и температура

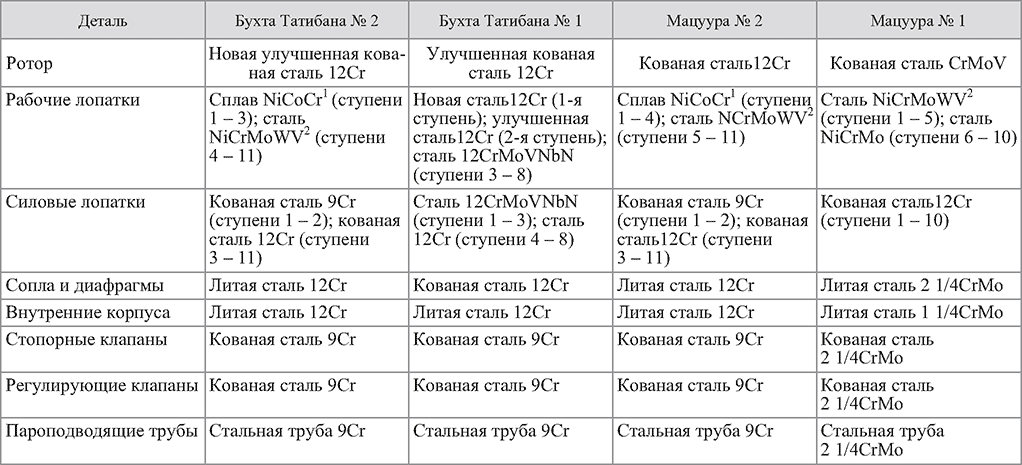

Таблица 8

Материалы турбин высокого давления

1 37Ni20Col8Cr;2 llCr0,5Ni0,4Mol,7W0,2V.

Расход известняка и количество образующихся отходов уменьшается, что экономически выгодно, так как упрощает систему вывода золы и уменьшает затраты на ее переработку. Хорошая технологичность и меньшее число операций позволяют сократить штат персонала, что также экономит эксплуатационные расходы. Повышение коэффициентов теплопередачи в циркулирующем кипящем слое позволяет уменьшить габариты котла и сократить капиталовложения в оборудование.

Высокая экологичность и экономичность ПГУ с ЦКСД делают их привлекательными для создания тепловых электростанций в урбанизированных районах. Например, они могут служить самостоятельным источником электроэнергии, удовлетворяющим нужды жителей крупных и средних городов, или теплоэлектроцентралями в индустриализированных районах с учетом возможности использования широкого ассортимента топлива, в том числе и промышленных отходов, таких как нефтяной кокс и др.

Таблица 9

Материалы турбин среднего давления

Деталь | Бухта Татибана № 2 | Бухта Татибана № 1 | Мацуура № 2 | Мацуура № 1 |

Ротор | Новая улучшенная кованая сталь 12Cr | Улучшенная кованая сталь 12Cr | Кованая сталь 12Cr | Кованая сталь CrMoV |

Рабочие лопатки | Сплав NiCoCr1 (ступени 1 - 4); сталь NiCrMoWV2 (ступени 5-7) | Новая сталь 12Cr (1-я ступень); улучшенная сталь 12Cr (2-я ступень); сталь 12CrMoVNbN (ступени 3-7) | Сплав NiCoCr1 (ступени 1-4); сталь NiCrMoWV2 (ступени 5-7) | Сплав NiCoCr1 (ступени 1 - 2); сталь NiCrMoWV2 (ступени 3-7) |

Сопловые лопатки | Кованая сталь 9Cr (ступени 1 - 2); кованая сталь 12Cr (ступени 3-7) | Сталь 12CrMoVNbN (ступени 1-3); сталь 12Cr (ступени 4-7) | Кованая сталь 9Cr (ступени 1-2); кованая сталь 12Cr (ступени 3-7) | Кованая сталь 12Cr (ступени 1-7) |

Внутренние корпуса | Литая сталь 12Cr | Первичные турбины - литая сталь 12Cr; вторичные турбины - литая сталь CrMoV | Литая сталь 12Cr | Литая сталь 2 1/4CrMo |

Стопорные клапаны | Кованая сталь 9Cr | Комбинированные клапаны - новая литая сталь 12Cr | Кованая сталь 9Cr | Литая сталь 2 1/4CrMo |

Отсечные клапаны | То же | То же | Кованая сталь 9Сг | Кованая сталь 2 1/4CrMo |

1 37Ni20Co18Cr;2 11Cr0,5Ni0,4Mo1,7WO2V.