Корпус реактора ВВЭР работает в исключительно сложных условиях: при высоких температурах и давлениях теплоносителя, под воздействием всех видов излучения в реакторе. При этом материал должен надежно работать в течение всего периода работы АЭС (25—30 лет). Поэтому к качеству изготовления корпуса реактора предъявляются самые жесткие требования с применением современных методов контроля за качеством металла и сварных швов. Для изготовления корпусов используют специальные корпусные стали. Для уменьшения воздействия теплоносителя на корпус последний изнутри имеет наплавку из аустенитной нержавеющей стали. Одним из требований к корпусу реактора является его транспортабельность по железной дороге, поэтому максимальные размеры диаметра корпуса с патрубками ограничиваются 4,5 м (для ВВЭР-1000). Энергонапряженность активной зоны таких реакторов достаточно велика (см. табл. 10.1). Высота современного реактора ВВЭР-1000 в сборе составляет 18 770 мм.

Диаметры циркуляционных трубопроводов, несмотря на многоконтурность реакторной установки и значительные скорости теплоносителя (9—10 м/с), также велики: 550 мм для ВВЭР-440 и 850 мм для ВВЭР-1000. Циркуляционные трубопроводы для ВВЭР-440 изготовляются из аустенитной нержавеющей стали ОХ18НЮТ, а для ВВЭР-1000 — из перлитной малолегированной стали с внутренней планировкой из стали ОХ18НЮТ.

Главный циркуляционный насос (ГЦН) перекачивает воду, которая может иметь высокую температуру, радиоактивность и быть под давлением. Поэтому вначале применялись герметичные, бессальниковые (без протечек радиоактивного теплоносителя) ГЦН. Рабочее колесо, электродвигатель и вал герметизированы в едином корпусе, соединенном с трубопроводами контура циркуляции. Несмотря на очевидные преимущества таких, насосов они имеют и существенные недостатки. К ним относятся: меньший КПД (60— 65 % по сравнению с 80—82 % для сальниковых насосов), большая стоимость, сложность ремонта и обслуживания, малоинерционность. Последнее обстоятельство приводит к практически мгновенному останову насоса при прекращении электропитания.

Таблица 10.3. Основные характеристики главных циркуляционных насосов для ВВЭР-1000 (ГЦН-195) и РБМК-1000 (ЦВН-8)

Параметр | ГЦН-195 | ЦВН-8 |

Подача, м3/ч | 20000 | 8000 |

Рабочая температура воды, °С | 300 | 290 |

Давление на вал, МПа | 15,6 | 7,0 |

Напор, МПа | 0,675± 0,0025 | 1,56 |

Частота вращения, с-1 | 16,7 | 16,7 |

Потребляемая мощность, МВт | 5,3 | 4,5 |

Протечка, м3/ч | 0,3—3,0 | 0,1—0,5 |

Масса с электродвигателем, т | 118 | 106 |

Размеры в плане, мм | 4700x5000 | 3070x2750 |

Высота, мм | 11500 | 9850 |

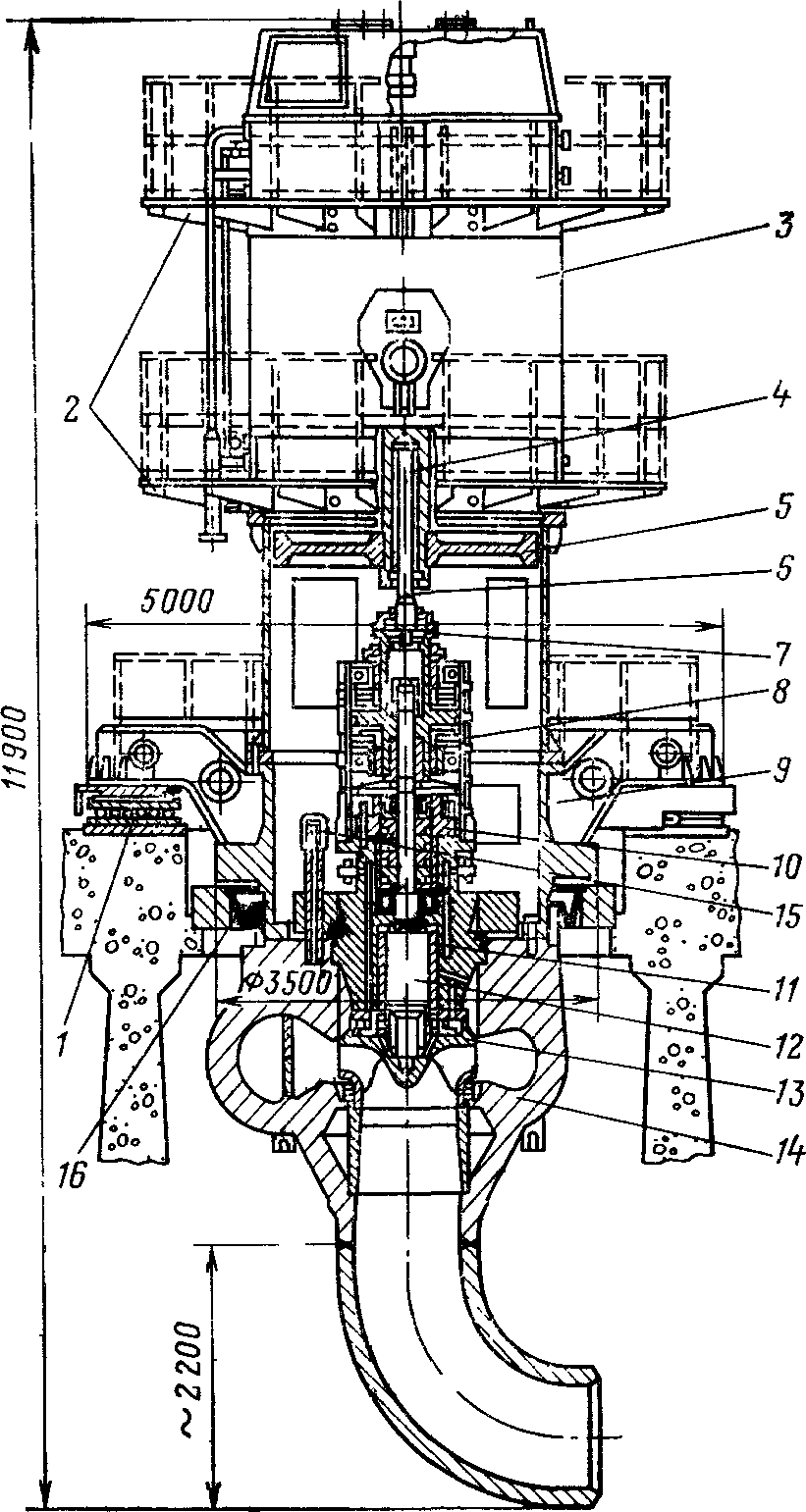

Рис. 10.6. ГЦН для ВВЭР-1000:

1 — гидравлическая шаровая опора; 2 — площадки обслуживания; 3 — электропривод; 4 — вал двигателя; 5 — маховик; 6 — торсионный вал; 7 — соединительная муфта; 8 — радиально-осевой подшипник; 9 — опорные лапы, 10 — узел уплотнения; 11 — нижний радиальный гидростатический подшипник; 12 — вал насоса; 13 — рабочее колесо 14 — корпус, 15 — шпильки уплотнения главного разъема; 16 — мембрана для герметизации междуэтажного перекрытия

Это обстоятельство затрудняет процесс расхолаживания реактора при обесточивании станции.

В настоящее время для реакторов ВВЭР-440 и всех реакторов ВВЭР-1000 используются ГЦН с механическим уплотнением вала с контролируемыми протечками теплоносителя. КПД таких насосов на 12—15 % выше герметичных. В табл. 10.3 приведены характеристики ГЦН для ВВЭР-1000 и РБМК-1000.

Независимо от типа ГТН все они выполняются вертикальными, что значительно упрощает обслуживание и съем электроприводов. В качестве привода ГЦН используется только электропривод (рис. 10.6).

Напор, развиваемый ГЦН, необходим Для преодоления гидравлических сопротивлений контура циркуляции и составляет для реактора ВВЭР-1000 до 1,0 МПа при производительности 19Х Х10+3 м3/ч, для, ВВЭР-440 — 0,6 МПа при производительности 6,5-10+3 м3/ч. С учетом большей стоимости и сложности ГЦН они устанавливаются по одному на циркуляционную петлю без резерва.

Устанавливаемые на циркуляционных петлях (см. рис. 10.4) главные запорные задвижки (ГЗЗ) предназначены для отключения одной петли при работающих других петлях реактора, при этом мощность реактора уменьшается на мощность отключенной петли. Несмотря на существование такой возможности отключение одной петли при работающих других петлях может иметь и негативные последствия с точки зрения надежности работы реакторной установки. В самом деле, при отключении и расхолаживании одной петли в контуре циркуляции в районе подсоединения ГЗЗ к трубопроводам могут возникать значительные перепады температур, что может привести к чрезмерным температурным напряжениям в металле и появлению трещин.

Отключение одной петли большой мощности (для ВВЭР-1000 мощность петли 250 МВт электрических) приводит к неравномерному перемешиванию теплоносителя на входе в активную зону, что ухудшает работу реактора.

В последнее время на реакторах ВВЭР-1000 отказываются от установки ГЗЗ на главных циркуляционных петлях, что удешевляет и упрощает контур циркуляции. Однако вопрос отказа от ГЗЗ в реакторах ВВЭР-1000 нельзя считать окончательным решением, так как ГЗЗ могут быть необходимы для аварийного отключения петли при появлении неплотностей в парогенераторе и значительных перетечках активного теплоносителя во второй нерадиактивный контур.

Парогенератор является также элементом главного циркуляционного контура. Но он в равной степени принадлежит и второму контуру и поэтому требует отдельного рассмотрения (см. гл. 11).

Главный циркуляционный контур должен быть компактным» малой протяженности. Это упрощает компенсацию температурных расширений при работе реактора.

КМПЦ реакторов РБМК-1000 (см. рис. 10.5) включает в себя барабан-сепаратор (их два на одну КМПЦ) диаметром 2,3 м и длиной 30 м. От барабана-сепаратора вода по 24 опускным трубам диаметром 300 мм поступает во всасывающий коллектор ГЦН диаметром 900 мм, от ГЦН (3) по четырем трубопроводам диаметром 800 мм вода направляется в напорный коллектор диаметром 900 мм, а оттуда — в распределительные групповые коллекторы 5" (их 22 шт. диаметром 300 мм). Далее вода поступает по 836 трубам 6 диаметром 50 мм в технологические каналы реактора, or которых по 836 трубам диаметром 70 мм пароводяная смесь (среднее массовое паросодержание 15%) направляется в барабан-сепаратор 1. От барабана-сепаратора насыщенный пар при давлении 7 МПа по восьми паропроводам 9 диаметром 400 мм идет к двум турбинам К-500-65/3000. Все трубопроводы диаметром до 400 мм выполняются из аустенитной нержавеющей стали, коллекторы и барабан-сепаратор — из перлитной малолегированной стали. На каждый КМПЦ установлено четыре ГЦН производительностью 7000 м3/ч и напором 2 МПа.