Основные физико-химические свойства элегаза.

Элегаз (шестифтористая сера, SF6) — газ без цвета и запаха. В нем содержится 21,95 % серы и 78,05 % фтора. Его молекулярная масса 146,06. При абсолютном давлении р — 0,229 МПа и выше (давление тройной точки) элегаз в зависимости от температуры может находиться во всех трех агрегатных состояниях (твердом, жидком и газообразном). При давлении 0,229 МПа температура тройной точки составляет 222,95 К, а теплота парообразования в ней 120 Дж/г. Плотность элегаза при Θ = 273 К и р = 0,1 МПа составляет 6,56 кг/м3. Абсолютная диэлектрическая постоянная еа = 1,0021. Критическое давление равно 3,71 МПа, а критическая температура составляет 318,7 К. Полное число степеней свободы молекулы элегаза равно 36. Из них три степени свободы — в поступательном движении, три — во вращательном, а остальные — в колебательном. Диаметр молекулы элегаза равен 5,33 А.

Молекула шестифтористой серы представляет собой высококомпактное и высокосимметричное образование сильно электроотрицательных атомов с большой молекулярной массой. В центре молекулы расположен атом серы, и на равном расстоянии от него в вершинах правильного октаэдра располагаются шесть атомов фтора. Это определяет высокую эффективность захвата электронов молекулами, их относительно большую длину свободного пробега и слабую реакционную способность. Поэтому элегаз обладает высокой электрической прочностью, дугогасящей и теплоотводящей способностью и имеет относительно высокое давление насыщенных паров в диапазоне рабочих температур электротехнического оборудования.

Элегаз химически крайне инертен и при отсутствии в нем примесей абсолютно безвреден для человека. Безвреден элегаз и в смеси с воздухом. Чистый элегаз не разлагается до температуры 800 °С и не взаимодействует с металлами до высокой температуры. Даже при температуре около 500 °С элегаз не действует на стекло, не реагирует с Н2, О2 и другими активными веществами, не взаимодействует с медью и серебром. Диэлектрики не изменяют свои свойства в атмосфере чистого элегаза.

Однако следует помнить, что вследствие нарушения технологии производства элегаза или его разложения в аппарате под действием электрических разрядов (дугового, коронного, частичных) в элегазе могут возникнуть чрезвычайно активные в химическом отношении и вредные для человека примеси, а также различные твердые соединения, оседающие на части конструкции аппарата и способные ухудшить его электроизоляционные характеристики. Интенсивность образования таких примесей и вредные последствия значительно усиливаются при наличии в элегазе примеси кислорода и особенно паров воды. Количество продуктов разложения практически линейно возрастаете увеличением влагосодержания. Продукты разложения элегаза активно взаимодействуют е металлами с образованием их фторидов (WF6, CuF2, A1F3, FeF3) или соединений типа CuS2, что, в частности, приводит к увеличению переходного сопротивления контактов.

Нестойкими к продуктам разложения элегаза являются стали марок Ст.3 и Ст.40, медь марок Ml, МБ, латуни марок Л59, Л63, Л63Т, ЛК80, серебро. Не изменяются под воздействием продуктов разложения никель, алюминий и его сплавы марок АМЦ, МД1М, А5М, Д16А, Д16АМ, силумин, стали нержавеющие и марок Ст.3кп, Ст.20, Ст.10ХК, Ст.60С. Цинкование, лужение, кадмирование нестойких материалов не приводит к существенному повышению их стойкости. Никелирование защищает материал от продуктов разложения.

Хорошо защищают металлы от коррозии лакокрасочные покрытия: грунты ФЛ-03К, ФЛ-03ж, эмали ПФ-163, ХВ-785, ХВ-124, лак ХВ-784. Контакты, на которых горит дуга, оказываются наиболее стойкими, если они выполнены из сплава меди и вольфрама.

Для обеспечения стабильного переходного сопротивления поверхности скользящих контактов рекомендуется никелировать.

Так как основными продуктами разложения элегаза в электрическом разряде являются фтористые соединения, то не рекомендуется использовать в элегазовой аппаратуре в качестве конструкционных материалы, содержащие кремний, такие как стекло, стеклопластики, кварцевый песок, в качестве наполнителя для эпоксидных компаундов. Поверхность фарфора желательно защищать от воздействия продуктов разложения.

Практически не подвержены действию продуктов разложения элегаза изоляционные материалы на основе лавсана. Хорошо зарекомендовали себя фторопласт, эпоксифторопласт, полиуретан, уретановые эластомеры, композиции на основе полидивинилового и полидивинилизопренового каучуков, резины НО-68, В-14, 1225А, 1345, 1376, 1481.

Из эпоксидных смол стойкими к продуктам разложения элегаза являются смолы ЭДЛ, ЭД-6, нестойкими — циклоолифатическая СУ-175, НПС-609-21М, ЭД-5. Поэтому для изоляторов элегазовой аппаратуры рекомендуется использовать смолы ЭДЛ и ЭД-6 с наполнителями типа волластонита, кордиерита, муллита, фтористого кальция и электрокорунда белого, особенно с двумя последними.

При реально встречающемся в нормальной эксплуатации оборудования с элегазовой изоляцией содержании продуктов разложения элегаза допускается применять практически любые металлы в качестве конструкционных. При этом предполагается, что содержание кислорода в элегазе в процессе эксплуатации не превышает 0,03 весовых процента, а точка росы для паров воды не выше —40 °С.

Сохранение содержания паров воды и продуктов разложения в элегазе в процессе эксплуатации достигается с помощью осушителей при запуске газа, технологии изготовления и монтажа оборудования, гарантирующих утечку газа не более 3 % в год, встроенных в оборудование фильтров — поглотителей продуктов разложения.

В качестве осушителя элегаза от паров воды и поглотителя продуктов разложения элегаза может быть рекомендован цеолит NaX. Его поглотительная способность составляет; по воде около 10 % сухой массы и по продуктам разложения около 6 %. В связи с сильной зависимостью количества образующихся продуктов разложения от чистоты газа и типа конструкционных материалов сформулировать конкретные рекомендации по необходимому количеству поглотителя затруднительно. Можно лишь привести конкретный пример, что коммутация тока 31,5 кА в выключателе на напряжение 110 кВ приводит к разложению 5—7 см3 элегаза на 1 кДж выделяемой в дуге энергии.

Появление в элегазе в процессе эксплуатации АВН вредных для человека примесей (фторидов) является существенным недостатком элегаза как дугогасящей и изолирующей среды и требует особых мер предосторожности при ревизии элегазового оборудования (применения противогазов, защитных перчаток и других мер по технике безопасности).

Основные химико-физические свойства элегаза приведены в табл. 6.

Таблица 6. Физико-химические свойства газообразного элегаза

* Давление р — в МПа.

Факторы, влияющие на электрическую прочность элегаза при заданном его давлении, можно условно разделить на две группы: физико-химические и механические. К первой группе относятся температура элегаза, примеси в нем других газов, включая пары воды, материал электродов. Ко второй группе относятся степень шероховатости поверхности электродов и число диэлектрических и проводящих частиц в объеме элегаза и на поверхности электродов. Влияние части перечисленных факторов на напряженность зажигания разряда уже рассмотрено.

Физико-химические факторы.

В диапазоне температур от соответствующих началу частичного сжижения элегаза до 800 °С напряжение зажигания разряда определяется только плотностью элегаза и при постоянной плотности не зависит от температуры.

Влажность элегаза практически не влияет на его электрическую прочность, если точка росы ниже температуры в промежутке.

Примеси азота, кислорода, водорода и фтористых соединений (в количестве нескольких объемных процентов), которые могут появиться в объеме элегаза, заполняющего АВН, практически не влияют на напряжение зажигания разряда.

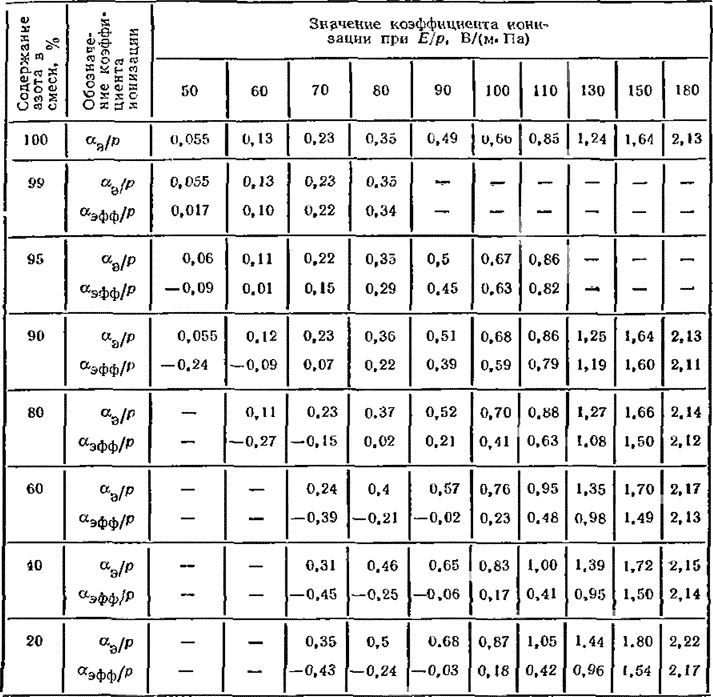

Для ряда технических приложений может использоваться не чистый элегаз, а, например, его смесь с азотом при содержании последнего от 20 до 80 %. Каждая такая смесь может рассматриваться как самостоятельный газ. Оценка напряжения зажигания разряда в указанных смесях для области, где справедлив закон подобия, может выполняться по той же методике, что и для чистого элегаза, т. е. на основе формул (3-50), (3-51), но с использованием значений a/p, аэфф/р для этих смесей (табл. 8).

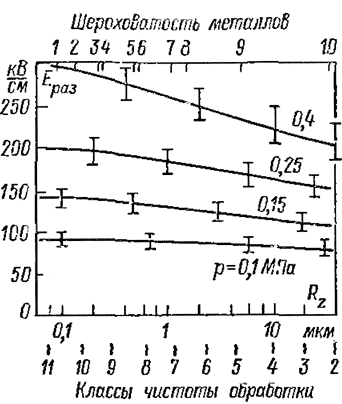

Рис. 8. Зависимость разрядной напряженности поля Е.раз при разряде в элегазе от чистоты обработки поверхности электродов (от средней высоты выступов) при различном абсолютном давлении р

1, 2, 3, 4, 5, 6 — шероховатость соответственно для полированных алюминия, латуни, меди, стали, никеля, хрома; 7, 8, 9 — то же для стали, латуни, алюминия после пескоструйной обработки; 10 — то же для алюминия после накатки

Рис. 7. Среднеквадратическое отклонение разрядных напряжений в элегазе σ0 в зависимости от абсолютного давления р в однородном поле для электродов из разных материалов.

Как уже отмечалось, материал электродов практически не влияет на Е'0 в области закона подобия и влияет в области отклонений от него. В последнем случае влияние материала может маскироваться степенью обработки поверхности, искровой тренировкой и т. д. Поэтому экспериментальных данных бывает недостаточно, чтобы выявить ту закономерность (иногда отмечаемую для других газов под давлением), что напряженность зажигания для электродов из нержавеющей стали при прочих равных условиях несколько выше, чем для медных, а для последних выше, чем дня алюминиевых. Но изменение Е0 под влиянием материала электрода не превышает 10 %, а обычно оно еще меньше. С увеличением размеров электродов влияние материала и чистоты обработки поверхности электродов ослабевает.

Таблица 8. Коэффициенты ионизации смесей элегаза с азотом