Повышение производительности многих производственных механизмов, рабочие органы которых должны периодически пускаться в движение и останавливаться, трудно представить себе без сокращения продолжительности этих периодов работы, поскольку в это время механизм, как правило, не совершает полезной работы.

Сокращение времени пуска и торможения при использовании электропривода может быть достигнуто несколькими путями. Один из них связан с использованием схем управления двигателем, с помощью которых можно обеспечить быстрый пуск или останов привода, а тем самым и рабочего органа производственного механизма. Например, для быстрого торможения двигателей постоянного и переменного тока широко применяется динамическое торможение и торможение противовключением.

Уменьшение времени пуска и торможения достигается также при использовании малоинерционных двигателей, в том числе и рассмотренных выше. Этот вывод непосредственно следует из формулы (5), в соответствии с которой ускорение (замедление) двигателя, а тем самым и время пуска (торможения) двигателя обратно пропорционально его моменту инерции.

Еще один путь решения поставленной задачи связан с использованием механических тормозных устройств, включаемых в кинематическую цепь двигатель — редуктор — рабочий орган. Обычно эти тормозные устройства устанавливаются на валу двигателя. Управляются они, как правило, с помощью электромагнитов постоянного или переменного тока. При отсутствии напряжения на двигателе они находятся в заторможенном состоянии и создают на валу двигателя требуемый тормозной момент. При включении двигателя на сеть тормозные устройства растормаживают его вал, а при отключении вновь тормозят его.

Практическое распространение получили также встраиваемые тормозные устройства, которые конструктивно объединяются с двигателем в одном корпусе и управляются с помощью электромагнитов. Отечественная электропромышленность выпускает несколько типов двигателей со встроенными тормозами.

В последние годы появилась еще одна разновидность двигателей со встроенными тормозными устройствами, которые получили название самотормозящихся электродвигателей. Основная отличительная особенность этих двигателей состоит в единой электромагнитной системе двигателя и тормоза. Такая совмещенная конструкция обеспечивает в ряде случаев повышение технико-экономических показателей работы электропривода и производственного механизма.

В настоящее время известно много типов различных самотормозящихся двигателей. К числу наиболее распространенных относятся двигатели со смещающимся коническим ротором и с электромагнитной вставкой, которые и рассмотрены ниже.

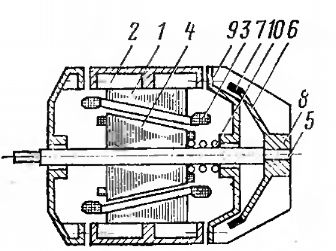

Схема конструкции самотормозящегося асинхронного двигателя с коническим смещающимся ротором показана на рис. 1.

Пакет статора 1 набирается из листов электротехнической стали и крепится в корпусе (станине) 2 двигателя, как у обычного асинхронного двигателя. Однако в отличие от последнего внутренняя поверхность пакета самотормозящегося двигателя имеет коническую форму.

Рис. 1. Двигатель с коническим ротором.

Пакет статора имеет пазы, расположенные параллельно образующей конуса, в которые укладывается трехфазная обмотка переменного тока 3.

Пакет ротора 4 также набирается из листов электротехнической стали и имеет короткозамкнутую обмотку, получаемую заливкой пазов алюминием. Как и статор, ротор имеет коническую форму поверхности. Вместе с пакетом ротора на валу 5 двигателя крепится вентилятор 6, на котором находится тормозная колодка 7. Вал двигателя вместе с пакетом ротора и вентилятором может перемещаться в небольших пределах в осевом направлении в подшипниках 8 двигателя, расположенных в подшипниковых щитах 9. Крайние положения вала двигателя ограничиваются механическими упорами. На валу двигателя находится пружина 10, которая одним концом упирается в пакет ротора, а другим — в подшипниковый щит 9.

Принцип действия двигателя состоит в следующем. При отключенном двигателе пружина 10 стремится вытолкнуть ротор из статора, при этом ротор смещается влево по своей оси и тормозные колодки 7 прижимаются за счет усилия пружины к подшипниковому щиту 9, создавая тормозной момент. Двигатель заторможен.

При пуске двигателя магнитное поле статора создает при взаимодействии с ротором не только вращающий момент на валу, но и — из-за конусности ротора — силу магнитного притяжения ротора к статору, с действием которой мы уже познакомились на примере работы двигателей с катящимся ротором и волновых двигателей. Под действием этой силы ротор втягивается внутрь статора, сжимая пружину 10. Тормозные колодки 7 отходят от поверхности подшипникового щита 9, и вал двигателя начинает вращаться. Между статором и ротором остается необходимый воздушный зазор, величина которого устанавливается с помощью специального регулирующего устройства, встроенного в щит 9.

При снятии напряжения с обмоток статора сила магнитного притяжения исчезает и сжатая пружина, как это уже описано выше, переместит ротор в крайнее левое положение, в котором тормозные колодки, прилегая к поверхности щита, создают тормозной момент, под действием которого двигатель быстро остановится.

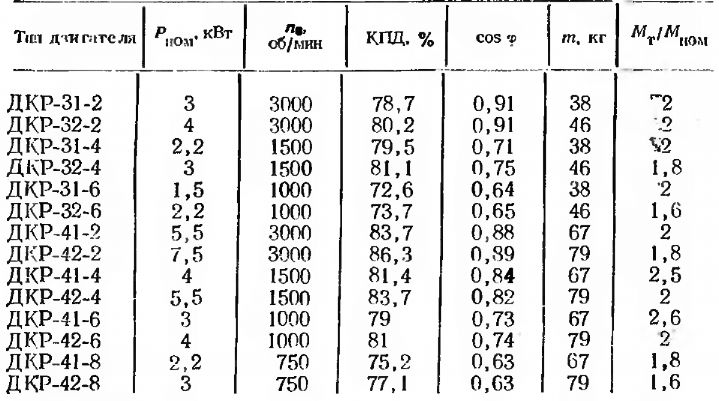

Самотормозящиеся двигатели с конусным ротором, получившие сокращенное название ДКР, выпускаются в России на базе двигателей единой серии А02 3-го и 4-го габаритов. Технические данные этих двигателей приведены в табл. 1, где указана также кратность тормозного момента Мт по отношению к номинальному моменту двигателя - Мном.

Таблица 1

Двигатели ДКР имеют те же установочные размеры, что и соответствующие им двигатели серии А02, и выпускаются в исполнениях М101, М201, М301, М104— М106. Двигатели этого типа рассчитаны на сочленение с последующими звеньями кинематической цепи посредством эластичных муфт.

Отметим, что в силу специфики своей конструкции двигателям ДКР присущи определенные недостатки. К их числу относятся повышенные потери мощности, увеличение момента инерции ротора, усложнение технологии изготовления статора и ротора, необходимость более тщательного и квалифицированного монтажа при их установке. Все это ограничивает область применения двигателей ДКР, которая в основном распространяется на грузоподъемные механизмы и деревообрабатывающие станки.

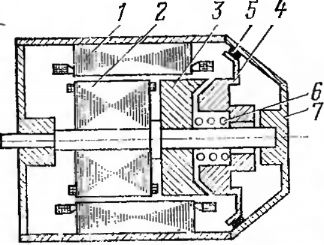

Другим типом самотормозящегося двигателя, нашедшего практическое применение, является двигатель с электромагнитной вставкой. Одна из возможных схем конструкции такого двигателя показана на рис. 2.

Статор 1 двигателя имеет обычную для асинхронного двигателя конструкцию. Ротор двигателя состоит из двух частей — основной части 2 и тормозной части 3.

Рис. 2. Самотормозящийся двигатель с электромагнитной вставкой.

Тормозная часть ротора отличается от основной фор мой пазов и после заливки алюминием растачивается с торца на конус под некоторым углом. На валу двигателя располагается основная деталь 4 тормозного устройства двигателя — электромагнитная вставка, которая имеет обращенную к тормозной части ротора коническую поверхность. На вставке находятся тормозные колодки (тормозная лента) 5. Вставка имеет возможность перемещаться вдоль ротора на небольшой ход, ограниченный механическими упорами. Между вставкой 4 и ротором находится пружина 6, которая при неработающем двигателе перемещает вставку в крайнюю правую позицию. В этом положении тормозные колодки 5 прижимаются к внутренней поверхности подшипникового щита 7, за счет чего и создается тормозной момент. При включении двигателя и появлении магнитного поля на электромагнитную вставку за счет конусности начинает действовать сила магнитного притяжения, как и на любое ферромагнитное тело, помещенное в магнитное поле. Вставка 4 под действием этой силы притянется к ротору, преодолевая усилие пружины 6, тормозные колодки 6 отойдут от щита 7, двигатель растормозится и придет во вращение.

Таблица 2

Двигатели с электромагнитной вставкой изготавливаются в нашей стране на базе единой серии А02 и двигателей типов АММ и ДГТ мощностью от 0,2 до 5,5 кВт и частотой вращения от 600 до 3000 об/мин. В табл. 2 приведены для сравнения параметры некоторых серийных двигателей и изготовленных на их основе самотормозящихся двигателей со вставкой.

Как видно из таблицы, энергетические показатели самотормозящихся двигателей со вставкой — КПД и cos ф — оказываются ниже, чем для серийных двигателей, взятых в качестве основы для их изготовления.

Дополнительное усложнение технологии изготовления, повышенная механическая инерция ротора и шум при работе ограничивают практические возможности их применения. В настоящее время они нашли распространение главным образом в электрогидравлических толкателях.