УДК 621.313.13.001.2

В. И. РАДИН, доктор техн, наук, проф.

Известно, что примерно 60 % всей вырабатываемой в мире электроэнергии преобразуется в механическую с помощью электродвигателей.

Через год исполнится 100 лет с тех пор, как русский ученый О. Доливо-Добровольский предложил трехфазный асинхронный двигатель.

Развитие теории электрических машин и методик их проектирования и конструирования, прогресс в области электротехнических материалов и технологии изготовления позволяют сейчас создать высокоэкономичные серии асинхронных двигателей, удовлетворяющие всем современным требованиям.

Полностью себя оправдала техническая политика по созданию в СССР единых всесоюзных серий электродвигателей общепромышленного исполнения, обеспечивающих растущие потребности народного хозяйства.

В настоящее время электромашиностроительные заводы осваивают пятую по счету единую серию асинхронных двигателей АИ, разработанную в рамках международной организации Интерэлектро (рис. 1) [11. В текущем году двигателей этой серии уже будет изготовлено около 50 % общего выпуска СССР трехфазных низковольтных асинхронных двигателей. В Интерэлектро начата разработка следующей серии двигателей 2АИ, освоение которой намечено на 90-е годы.

Технический прогресс в области материалов, полупроводниковой и микропроцессорной техники, появление новых «революционных» технологий, новые требования, предъявляемые к электроприводам различных машин и механизмов, к экономии энергетических ресурсов и защите окружающей среды, перестройка нашего народного хозяйства требуют несколько по иному взглянуть на развитие электродвигателей и всего электропривода.

Рис. 1. Двигатели серии АИ 80 и 90

Как и при проектировании серии АИ, важнейшими требованиями для новых серий асинхронных двигателей остаются: дальнейшее повышение энергетических показателей (в первую очередь к. п. д.) и надежности работы в эксплуатации, а также улучшение виброакустических характеристик.

Интенсификация народного хозяйства, перевод промышленности на двух-трехсменную работу в ближайшее время значительно увеличат годовую наработку механизмов, а следовательно, и электродвигателей.

В этом случае при оптимальном проектировании электродвигателей по минимуму затрат в народном хозяйстве необходимо увеличивать к. п. д. за счет либо повышения электромагнитных свойств стали, либо увеличения расхода активных материалов. По последнему пути пошли многие зарубежные фирмы в связи с энергетическим кризисом.

В последние годы ведутся интенсивные работы по совершенствованию электротехнической стали. В СССР начат серийный выпуск электротехнической стали марки 2214, имеющей гарантированные удельные потери Р16=4 Вт/кг и индукцию β2δ0= 1,62 Тл, получены и другие марки стали, с еще более лучшими электромагнитными параметрами. Во всем мире также ведутся работы над созданием стали с монокристаллической структурой и так называемой аморфной стали с очень низкими значениями удельных потерь. Следует ожидать, что в 90-е годы начнется их серийный выпуск.

Большие резервы повышения к. п. д. двигателей имеются в совершенствовании технологии изготовления двигателей, особенно мощностью до 10 кВт. Проведенные в ПО «Укрэлектромаш» исследования влияния различных технологических операций на электромагнитные свойства пакета статора (штамповка листов, шихтовка, скрепление пакета, механическая обработка пакета и пр.) показали, что при рациональной технологии можно значительно снизить потери в стали статора. Не исчерпаны резервы снижения потерь в короткозамкнутом роторе (методы заливки и др.). Совершенствование систем вентиляции, повышение качества подшипников — все это приведет к снижению потерь электроэнергии и повышению к. п. д.

Однако в двигателях мощностью свыше 50 кВт и особенно свыше 100 кВт возможно, учитывая увеличение годовой наработки, будет целесообразно пойти на некоторое увеличение расхода активных материалов. Такое увеличение окупится экономией электроэнергии при эксплуатации электродвигателей.

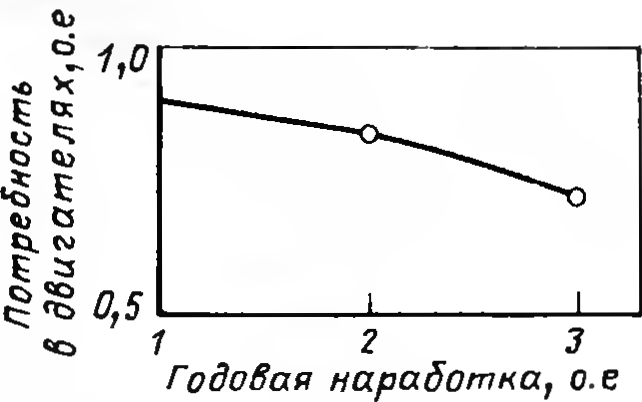

Кроме того, увеличение годовой (переход на двухтрехсменную работу) наработки должно резко снизить потребность в электродвигателях. На рис. 2 показано прогнозирование потребности электродвигателей в СССР при увеличении годовой наработки. За единицу принята потребность при средней годовой наработке (использование номинальной мощности) в 1985 г.

Обеспечение надежности работы двигателей в эксплуатации связано как с качеством изготовления самих двигателей, так, в первую очередь, с уровнем эксплуатации. |

В конструкции двигателей серии АИ предусмотрен целый ряд мероприятий, обеспечивающий повышение надежности, использован так называемый «сервис-фактор» (действительный нагрев соответствует классу нагревостойкости В при изоляции класса F и др.). Проводимые в стране мероприятия, и в первую очередь введение государственной приемки, должны в значительной степени обеспечить повышение качества электродвигателей.

Значительно сложнее обстоит дело с уровнем эксплуатации электродвигателей, который в настоящее время остается еще низким.

Другой аспект в развитии электродвигателей связан с применением полупроводниковой и микропроцессорной техники.

В настоящее время электродвигатели следует проектировать, изготавливать и поставлять в комплекте с электроприводом, пускозащитной и другой аппаратурой.

Широкое применение встроенной температурной (позисторной) защиты на большинстве изготавливаемых электродвигателей, совершенствование другой защитной аппаратуры и комплектной поставки двигателей с аппаратурой позволят значительно повысить надежность их эксплуатации.

Рис. 2. Прогноз снижения потребности в трехфазных асинхронных двигателях при увеличении годовой наработки

Рис 3. Потребление электроэнергии электроприводоа радиальных механизмов в СССР

Применение микропроцессорной техники позволяет создать многофункциональный аппарат, совмещающий плавный пуск, защиту и регулирование напряжения питания двигателей в зависимости от нагрузки. Применение такого регулятора обеспечивает большую экономию электроэнергии в приводах механизмов, работающих значительную часть времени при малых нагрузках, например, в текстильной промышленности 1Л. 2J.

Наибольшее распространение должно получить частотное регулирование электродвигателей. Как видно из рис. 3, большинство трехфазных двигателей используется в приводе вентиляторов, компрессоров, воздуходувок, насосов. В этих случаях значительную экономию электроэнергии (до 25 %) обеспечивает регулирование частоты вращения. В сериях 4А и АИ была предусмотрена модификация частотно-регулируемых двигателей, которая сейчас изготавливается в сравнительно малых количествах.

В этих двигателях предусмотрены независимая вентиляция, а также ряд других конструктивных мероприятий, обеспечивающих их нормальную работу и высокие энергетические показатели в широком диапазоне изменения частоты вращения [3].

Выпуск асинхронных двигателей в комплекте с преобразователями частоты, имеющими микропроцессорное управление, будет с каждым годом увеличиваться. Причем целесообразно в таком приводе совмещать регулирование частоты с частотным пуском, защитой и диагностикой появления тех или иных дефектов при эксплуатации.

В ряде случаев, особенно для мощных электроприводов, целесообразно использовать машины двойного питания, серию которых следует создать на базе асинхронных двигателей с фазным ротором единых серий [4].

Для ряда механизмов с вентиляторной характеристикой целесообразно создать электропривод с так называемым параметрическим регулированием. Для этого в настоящее время на базе серии АИ разрабатывается модификация двигателей, имеющая падающую характеристику регулирования частоты вращения в некотором диапазоне, которую можно осуществить регулированием напряжения.

Рис. 4. Серия бескорпусных вентильных двигателей с постоянными магнитами для станкостроения, разработанная ПО «Укрэлектромат»

В некоторых случаях этот метод регулирования может оказаться экономичным благодаря значительно более низкой стоимости регулятора напряжения по сравнению с регулятором частоты. Однако наблюдаемая в последнее время постоянная тенденция к снижению стоимости полупроводниковой и другой электронной техники по мере совершенствования технологии их изготовления приведет в основном к применению частотного управления.

По существующим прогнозам к 1990 г. более 20 % всех выпускаемых трехфазных асинхронных двигателей будет выпускаться в комплекте с преобразователями частоты с микропроцессорным управлением.

Все большее применение в мировой практике получают электродвигатели с постоянными магнитами, работающие по схеме вентильных двигателей [5]. Сначала их использовали в приводах станков и роботов, а затем и в других, особенно массово — в электробытовой технике. Это, прежде всего, связано с прогрессом в области постоянных магнитов: во-первых, с получением дешевых магнитов на основе ферритов, а во-вторых, разработкой магнитов весьма высоких энергий на основе редкоземельных металлов.

Электродвигатели с постоянными магнитами имеют высокий к. п. д. благодаря отсутствию потерь в роторе, кроме того, схема управления таких двигателей значительно проще, чем асинхронных.

Использование однофазных вентильных двигателей с микропроцессорным управлением, обеспечивающих оптимальные режимы работы, для привода компрессоров бытовых холодильников, вентиляторов, кондиционеров и других бытовых приборов дает значительную Экономию электроэнергии.

Появление сравнительно дешевых постоянных магнитов из сплава ниодим — железо — бор, имеющих очень высокий уровень энергии, может в большой степени повлиять на развитие электромашиностроения. Можно ожидать, что в 90-х годах электродвигатели с такими магнитами получат широкое распространение [61.

Меняется характер проектирования и подготовки производства в электромашиностроении. Уже в этой пятилетке будет полностью освоен САПР разработки и ведения конструкторской документации, а также начнутся работы по САПР технологической подготовки производства с выходом на станки с ЧПУ для изготовления технологической оснастки (штампов, пресс-форм, инструмента и пр.). Внедрение САПР позволит в 2—3 раза сократить сроки разработки и освоения новых электрических машин.

Большие резервы имеются в повышении производительности труда на электромашиностроительных заводах, особенно в части автоматизации вспомогательных технологических процессов, рационального сочетания автоматизированных технологических комплексов для изготовления основного массового исполнения электродвигателей с ГПС для изготовления различных модификаций; внедрение таких революционных технологий, как лазерная, радиационная обработка и др. Все это позволит более чем в два раза повысить производительность труда.

Список литературы

- Радин В. И. Унифицированная серия асинхронных двигателей Интерэлектро / /Электротехника. 1983. № 11.

- Радин В. И., Радина Е. В. Снижение потерь электроэнергии в асинхронных двигателях // Электротехника. 1982. №6.

- Загорский А. Е. Электродвигатели переменной частоты. М.: Энергия, 1975.

- Шакарян Ю. Г. Асинхронизированные синхронные машины. М.: Энергоатомиздат. 1986,

- Адволоткин Η. П., Овчинников И. Е. Вентильные электродвигатели с постоянными магнитами. М.: Информэлектро, 1986. Вып. 1.

- Исследование свойств постоянных магнитов из сплава типа РЗМ — железо — бор / А. С. Кононенко, В. В. Федякин В. В. Сергеев, Л. В. Потапов // Электротехника. 1986. № 1