Для нормальной работы подшипников и самой электрической машины соединяемые валы электрической машины и приводного механизма должны составлять единый вал. Устройствами, служащими для соединения валов между собой и передачи вращающего момента, являются муфты. Типы муфт по характеру соединяемых валов и компенсационной способности приведены в табл. 1 и на рис. 5.

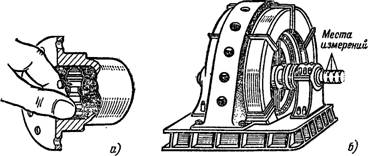

Рис. 1. Виды муфт для соединения валов электрических машин.

а — жесткая фланцевая; б — втулочно-пальцевая; в — упругая с резиновыми пластинами; г —зубчатая; 5 —переменной жесткости (пружинная); 1, 2 — точки измерения радиального и торцевого биения.

Жесткие фланцевые муфты для соединения одноопорного вала электрической машины снабжены центрирующим выступом, диаметр которого должен быть меньше диаметра заточки второй полумуфты на 0,03—0,08 мм. Допустимая окружная скорость стальных муфт — до 70 м/с, чугунных — 30 м/с, материал для изготовления муфт: сталь 35 или чугун СЧ21-40.

Зубчатые муфты состоят из двух зубчатых втулок и двух зубчатых обойм, соединяемых вместе, или одной целой обоймы. Муфты должны работать в масляной ванне. Между муфтой и машиной должен быть зазор, обеспечивающий возможность смещения обоймы полумуфты для контроля зазора между валами. Перекос оси каждой втулки относительно оси обоймы, вызываемой несоосностью соединяемых валов, допускается на угол не более 0°30'.

Втулочно-пальцевые муфты изготовляются из чугуна СЧ21-40 или из СтЗ, пальцы из стали 45 и втулки из резины с пределом прочности на разрыв не менее 80 кгс/см2 (8 МПа) и относительным удлинением не менее 300% или из кожи. Зазор в пальцах не должен превышать 0,3—0,6 мм.

Пружинные муфты. Пружины уложены в специальные пазы, расположенные параллельно оси. Пружины закрыты разъемным кожухом, полость которого заполнена консистентной смазкой.

Шпонки. Для передачи вращающего момента от вала к муфте служат шпоночные соединения. Применяются шпонки следующих типов:

1) призматические, поперечное сечение прямоугольное, противоположные грани параллельны; создают ненапряженное соединение, передают только вращающий момент;

2) сегментные, создают ненапряженное соединение, передают небольшие вращающие моменты, применяются для валов диаметром до 58 мм;

3) клиновые, передающие вращающий момент при наличии некоторого осевого усилия;

4) тангенциальные, создают напряженное соединение, передают большие крутящие моменты и осевые усилия, применяются при ударных и знакопеременных нагрузках, устанавливаются на вал под углом 120°, состоят из двух односкосных одного уклона 1:100) клиньев, составленных так, что рабочие грани шпонки взаимно параллельны.

Наибольшее распространение получили призматические шпонки. Призматические шпонки выбирают по наибольшему передаваемому вращающему моменту.

Шпонки изготовляются из стали марок: Стб, сталь 40, сталь 45 с временным сопротивлением на разрыв не ниже 60 кгс/мм2. Размеры призматических шпонок и пазов приведены в табл. Размеры призматических шпонок и пазов электрических машин.

Насадка полумуфт на валы электрических машин производится, как правило, на заводе-изготовителе. В отдельных случаях насадка полумуфт производится и на монтажной площадке.

Для крупных машин предусматривается горячая посадка полумуфт по 2-му классу точности. Натяги, обеспечивающие достаточную прочность посадки, приведены в табл. Натяги при посадке полумуфт.

Перед насадкой полумуфт на валы машин необходимо убедиться, что натяг не более приведенного в табл. Натяги при посадке полумуфт. Натяг определяется как разность диаметра вала и диаметра ступицы полумуфты, замеренных, как показано на рис. 2.

Так же подгоняют шпонку, размеры шпонки и паза должны соответствовать данным табл., шпонка должна размещаться в пазу вала плотно, с некоторым усилием (зазор по ширине шпонки и паза ступицы 0,05—0,1 мм).

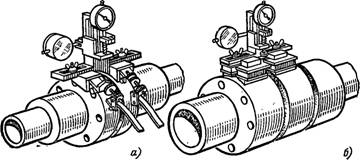

Рис. 2. Измерение посадочных мест перед насадкой полумуфт.

а — измерение диаметра ступицы полумуфты; б — измерение диаметра конца вала,

Нагрев полумуфт производят одним из следующих способов: в масляной ванне; индукционным методом токами промышленной частоты; газовыми или керосиновыми горелками. Нагрев полумуфт контролируют при помощи шаблона, который больше диаметра отверстия полумуфты на величину 2-—3-кратного натяга. После насадки полумуфт и охлаждения проверяют торцевое и радиальное биения их. Места установки индикаторов часового типа показаны на рис. 2, значения допускаемых торцевых и радиальных биений полумуфт приведены в табл. допустимые биения полумуфт электрических машин, при больших значениях полумуфты должны протачиваться.

Методы центровки и приспособления. Допуски на центровку валов

Под центровкой валов понимается установка их в такое взаимное положение, когда вал электрической машины и вал производственного механизма (или вал другой электрической машины) являются как бы продолжением друг друга. При этом положения валов относительно друг друга могут различаться в зависимости от типа муфт и их компенсационных способностей в радиальном и осевом направлениях на значения не более приведенных в табл. Допускаемая несоосность валов электрических машин.

Проверка взаимного положения установленных валов осуществляется центровочными приспособлениями по полумуфтам в диаметрально противоположных точках. Угловой перекос валов также замеряется по полумуфтам, причем значения, приведенные в табл., относятся к полумуфтам, замеры на которых произведены на расстоянии 300 мм от оси вала. При измерениях на других расстояниях допуски на угловое (осевое) смещение валов должны быть пропорциональными.

Визуальная проверка взаимного положения валов производится по рискам, нанесенным на обод полумуфты через 90° при помощи центроискателЯ) изображенного на рис. 3. Риски наносятся на соответствующие полумуфты до установки машины на фундамент. Угольник центроискателя устанавливается на обод полумуфты таким образом, чтобы линейка прилегала к торцевой плоскости полумуфты, разметочная линейка 4 устанавливается на обод полумуфты. Риски наносятся чертилкой на ободе полумуфты и на торцевой плоскости по линейкам 4 и 3. Приспособление поворачивается на 90°, точность установки 90° проверяется при помощи движка с установочной линейкой 3.

Поворачивая таким образом приспособление, наносят четыре риски 1 через 90° на ободе полумуфты. Если диаметры двух полумуфт равны, а муфты смещены друг относительно друга на величину а, то необходимо один из валов передвинуть по вертикали либо вбок (рис. 4).

Если линейка, приложенная к рискам полумуфты машины, к которой прицентровывается другая машина, или к полумуфте приводного механизма, совпадает с риской центрируемой машины, то угловое смещение (перекос) валов отсутствует. Если между линейкой и риской имеется угол, то конец центрируемого вала перемещается по вертикали либо вбок до тех пор, пока риски не совпадут.

Рис. 3. Предварительная выверка валов электрических машин.

а — параллельное смещение; б — угловое смещение; 1 — риски.

Рис. 4. Центроискатель. 1 — муфта; 2 — линейка; 3 — установочная линейка; 4 — разметочная линейка.

Точная проверка взаимного положения валов производится при помощи центровочных скоб или приспособлений с индикаторами часового типа, с магнитным или ленточным прижимом, показанных на рис. 5 и 6. Размеры центровочных скоб приведены в табл. Размеры центровочных скоб.

Рис. 5. Установка центровочных скоб на валы.

1 — полумуфта установленной машины; 2 — стягивающие хомуты; 3 — наружная скоба; 4 — измерительные болты; 5 — внутренняя скоба; 6 — полумуфта устанавливаемой машины.

Рис. 6. Приспособление для центровки валов.

а — с ленточным прижимом; б — с электромагнитным прижимом.

Проверку производят при совместном проворачивании валов на 90, 180, 270°. При измерениях должна исключаться возможность изменения зазоров между полумуфтами за счет осевых разбегов вала. При наличии влияния осевых разбегов на измерения необходимо пользоваться двумя центровочными приспособлениями, расположенными по диаметру полумуфт. Результаты измерений записываются, как показано на рис. 7. Разность показаний в диаметрально противоположных точках при измерении на расстоянии 300 мм от оси вала должна быть не более значений, приведенных в табл. Регулировку положения валов производят подбиванием клиньев под фундаментной плитой или регулировкой высотного положения установочных инвентарных приспособлений. Проверку взаимного положения вала приводного двигателя и приводимого механизма, если последний невозможно проворачивать, производят методом обхода одной точкой, т. е. проворачивая вал приводного двигателя, как показано на рис. 8. При проверке взаимного положения одноопорных валов, соединенных жесткими фланцевыми муфтами с центрирующим выступом, производят измерение только углового перекоса (осевого смещения). Взаимное положение валов приводного двигателя и приводимого механизма, соединяемых при помощи промежуточного вала, проверяют после жесткого соединения промежуточного вала с приводным двигателем или приводимым механизмом. В случае отсутствия промежуточного вала проверку производят по струне, как показано на рис. 9.

Рис. 7. Запись результатов измерений при центровке

Рис. 8. Центровка валов методом обхода одной точкой.

1 — вал двигателя; 2 — центровочная скоба; 3 — полумуфта двигателя; 4 — штифт; 5 — полу муфта приводного механизма; 5 —вал приводного механизма; 7 — щуп.

При регулировке взаимного положения валов электромашинных агрегатов следят, чтобы уклоны шеек валов на крайних подшипниках, измеренные при помощи уровня, были одинаковыми по величине и противоположными по направлению.

Рис. 9. Центровка валов «по струне».

1 — вал двигателя; 2 — угольник; 3 — визирная струна; 4—вал редуктора клети; 5 — места замера зазоров.

При определении перемещения подшипников при регулировке взаимного положения валов методом расчета пользуются следующими формулами:

где у и Х — горизонтальное и вертикальное перемещения подшипника, ближайшего к муфте; у2, х2 — горизонтальное и вертикальное перемещения подшипника, дальнего от муфты; l1 — расстояние от муфты до ближайшего подшипника; l2 — расстояние от муфты до дальнего подшипника; r — расстояние от центра вала до точки измерения осевого зазора.

Осевой разбег вала в подшипниках скольжения

Осевой разбег ротора при диаметрах вала до 200 мм устанавливается в 2—4 мм, а при диаметрах вала более 200 мм —2% диаметра. Разбег устанавливается в обе стороны от центрального положения якоря (ротора), определяемого магнитным полем.

Осевые зазоры между заточками вала и торцами вкладышей устанавливаются в соответствии с указаниями завода-изготовителя. В случае отсутствия специальных указаний осевые зазоры устанавливаются равными.