Еще одним немаловажным фактором в обеспечении эффективности использования новых технологий определения живучести энергооборудования является универсальность применяемых средств оперативного и дистанционного контроля. Такую универсальность можно выразить понятием модульность. Особенно это важно для механизированных диагностических комплексов и комплексов непрерывного контроля и мониторинга.

При проведении ремонтных и ремонтно-профилактических работ на тепловых и атомных электростанциях, как правило, применяются диагностические приборы, которые можно использовать в периоды ремонтных кампаний, сопряженные с проведением больших подготовительных работ, связанных со снятием теплоизоляции, зачисткой исследуемой поверхности, демонтажем ряда конструктивных элементов, препятствующих проведению диагностических операций и др. Особенно это актуально для АЭС. Кроме этого, каждая диагностическая операция выполняется отдельным видом приборов, в которых зачастую используются одни и те же управляющие блоки.

По мнению многих специалистов было бы целесообразным на базе, например, одного диагностического комплекса монтировать различные по назначению и функциональным возможностям диагностические датчики, узлы и детали, способствующие проведению других операций, в том числе и подготовительного назначения (зачистку исследуемой поверхности, выборку дефектных зон и др.). При таком подходе можно существенно сократить затраты на разработку и изготовление очень дорогой диагностической аппаратуры, особенно используемой в условиях АЭС.

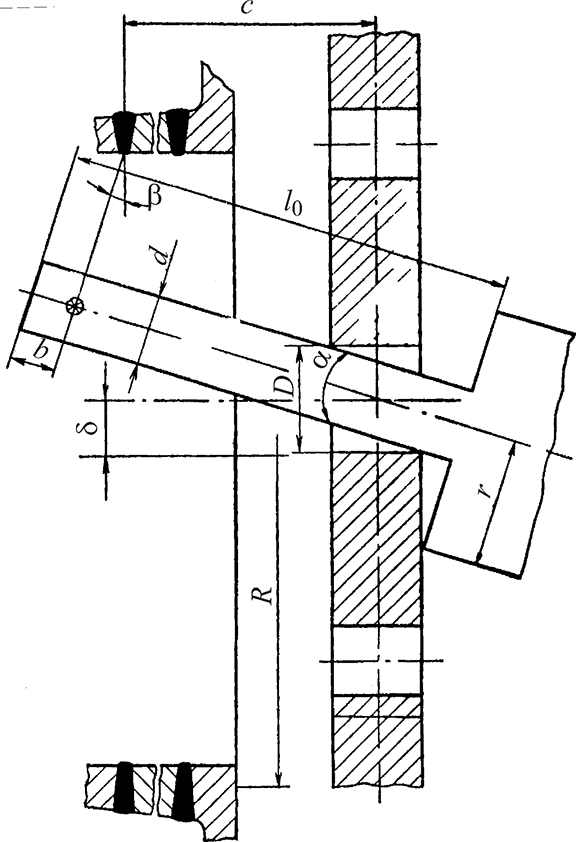

Рис. 6. Схема для расчета зонда

Это касается контрольно-диагностической аппаратуры, применяемой в процессе эксплуатации энергооборудования, при t = 500 ч- 600°С, а также механизированных комплексов и роботов, используемых в период ППР, главной задачей которых является проведение диагностических операций в недоступных местах. Такими местами могут быть верхние “горячие” патрубки корпуса ядерного реактора типа ВВЭР, контроль которых возможен только в случае демонтажа многотонной шахты ВКУ, а также главные циркулярные трубопроводы, механизированный контроль которых возможен только со стороны внутренней поверхности.

В этом случае должны создаваться многоцелевые диагностические комплексы, обладающие широким спектром функциональных возможностей.

Для придания универсальности таким комплексам были использованы, так называемые, модульные технологии, предусматривающие конструктивно и технологически целесообразное объединение технологических и специальных средств их функциональной общности в сборочно-монтажные единицы различных систем взаимодействия. Таким образом, представляется возможным на базе одного комплекса монтировать различные средства диагностики и средства зачистки и ремонта дефектных зон энергооборудования.

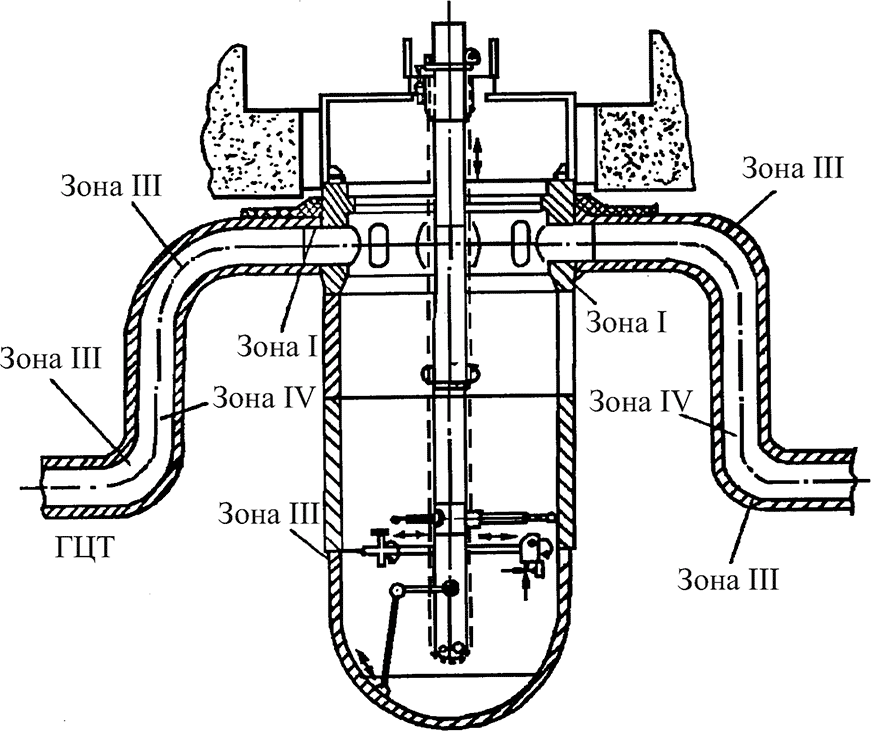

Далее приведено описание различных механизированных и стационарно установленных диагностических систем, имеющих многофункциональное назначение. На рис. 4 показана принципиальная схема такой установки для дистанционного контроля внутренней поверхности патрубков корпуса ядерного реактора в период перегрузки ядерного топлива.

Конструктивно установка для дистанционного контроля (рис. 4) патрубков 7 реактора 2 содержит опирающееся на торец 16 корпуса несущее устройство 75, снабженное роликами 10 и электромеханизмами 11 для кругового перемещения, а также кареткой 72 с роликами 75, перемещающейся по направляющим 14. К каретке 72 прикреплена колонна 8, а к нижнему концу колонны - узел сканирования 6 с волоконно-оптическими и ультразвуковыми системами контроля, помещенными в вводном зонде 4, который ориентирован перпендикулярно оси колонны 8 и вводится в патрубок 7 через отверстие перфорации 5 шахты 5 при помощи системы наведения 7. С пульта 9 осуществляется дистанционное управление установкой.

Вводный зонд (рис. 5) представляет собой тонкостенный цилиндр 7, диаметр которого меньше, чем диаметр “окна” перфорации.

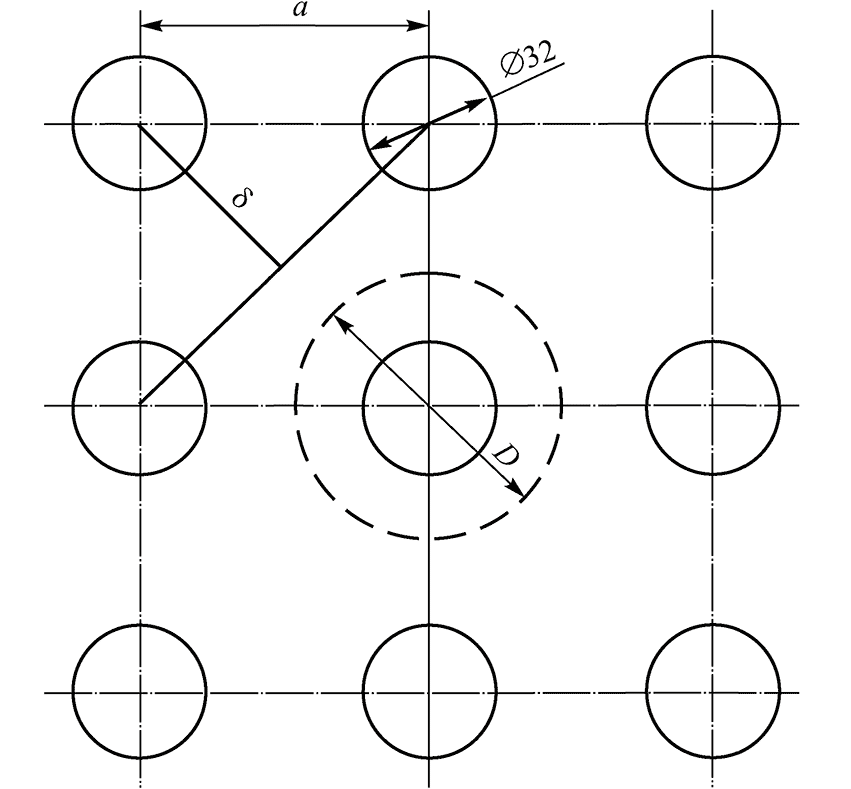

Рис. 7. Схема перфорации шахты ВКУ

Рис. 8. Зоны приварки патрубков ГЦТ к корпусу реактора: 1 - патрубков ГЦТ к корпусу реактора; II - нижней части корпуса реактора; III - нижних патрубков корпуса реактора; IV— прямые участки ГЦТ

Внутри цилиндра расположены световод 8, объектив 6, призма 5. В стенке цилиндра предусмотрено герметичное входное окно 4. В головной части цилиндра расположены лампа подсветки 7 с рефлектором 2 и конденсором 3. Для вращения зонда и его угловой ориентации служит узел сканирования, расположенный на нижнем конце колонны. В установке предусмотрен механизм дистанционной регулировки глубины резкости объектива. Для дистанционной ориентации и ввода зонда в отверстие шахты ВКУ служит волоконно-оптическая система наведения.

При разработке установки существенную трудность представляли вопросы компоновки и защиты от радиоактивного облучения и влаги элементов волоконно-оптического тракта и других датчиков контроля. Это, в первую очередь, относится к конструкции вводного зонда, диаметр которого должен быть меньше диаметра окна перфорации шахты ВКУ, через которое вводится зонд, т.е. d < D.

Из условия обеспечения жесткости такого зонда его длина l0 должна быть минимальной, но в то же время обеспечивать контроль по всей длине патрубка от корпуса реактора до второго сварного шва. При этом учитывалось наличие несоосности патрубка и окна шахты ВКУ, а также возможности взаимного перекоса оси зонда относительно оси патрубка на угол а (рис. 6), т.е.

![]()

где с - расстояние от середины стенки шахты ВКУ до второго сварного шва; R - внутренний радиус патрубка; h - толщина стенки шахты ВКУ; г - радиус угла крепления зонда (блока сканирования); β - угол подсветки объекта; b - длина оконечной части зонда с концевыми датчиками.

Угол а определяется как ![]()

Значение δ для случая “наихудшего” расположения окон перфорации шахты ВКУ относительно оси патрубка (рис. 7) составляет δ = а √2/2, где а - расстояние

между осями соседних окон шахты ВКУ.

Таким образом, для минимизации длины зонда необходимо уменьшить по возможности значения r, b, D. Остальные величины, входящие в формулу (10), являются параметрами корпуса реактора. Угол β выбирается из условий контрастности освещения объекта при визуальном контроле. Минимальное значение D определяется техническими возможностями системы ориентации, при помощи которой осуществляется ввод зонда.

Для визуального осмотра патрубка через оптическую систему в установке предусмотрено дистанционное регулирование глубины резкости L, значение которой должно находиться в следующих пределах

![]()

Разрешающая способность волоконно-оптического тракта, предназначенного для передачи изображения исследуемой зоны конструкции, выбрана из условия выявления минимально допустимого поверхностного дефекта.

Установка, показанная на рис. 4, работает следующим образом: при помощи электромеханизмов 11 несущее устройство 15 вращается по торцу корпуса 16 реактора до положения, при котором оси несущего устройства и вводного зонда 4 параллельны оси отверстия перфорации 5, максимально близкого к оси патрубка 1.

Оси отверстия перфорации и вводного зонда совмещаются путем опускания или подъема колонны 8 вдоль оси реактора; зонд вводится в патрубок через отверстия перфорации перемещением каретки на расстояние, равное глубине сканирования патрубка при помощи системы наведения 7; сканирование осуществляется исполнительными механизмами, находящимися в кожухе узла сканирования 6.