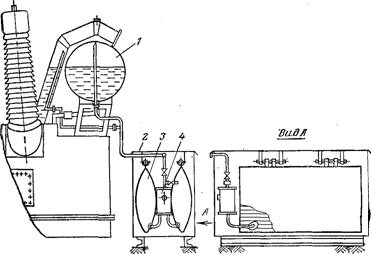

Азотная защита заключается в том, что микропустоты в изоляции и масле, образующиеся в результате тщательного удаления из них воздуха, а также надмасляное пространство заполняют сухим азотом и герметизируют от окружающей среды при помощи мягких резервуаров, которые служат для компенсации температурных изменений объема масла в период работы трансформатора (рисунок 1).

1 — надмасляное пространство расширителя; 2 — шкаф; 3 — мягкий резервуар; 4 — азотоосушитель

Рисунок 1 - Устройство азотной защиты трансформатора

В зависимости от объема расширителя трансформатора установки азотной защиты комплектуют одним (при емкости расширителя до 5000 л) или двумя (при емкости расширителя от 5000 до 10000 л) мягкими резервуарами. Мягкие резервуары при помощи скоб подвешены в металлическом шкафу разборной конструкции, в котором имеются две двери для обслуживания и пластина для подсоединения его к общему контуру заземления.

В шкафу также размещают воздухоосушитель, предназначенный для защиты надмасляного пространства расширителя от попадания сырого воздуха в случае нарушения герметичности мягких резервуаров.

В отличие от обычных воздухоосушителей он не имеет масляного затвора.

Монтаж трансформаторов, оборудованных азотной защитой, связан с обеспечением более жестких условий по вакуумной обработке масла и изоляции, азотированию масла, монтажу и подсоединению азотной установки.

Вакуумирование и заливку трансформаторов маслом после установки комплектующих узлов производят при остаточном давлении не более 660 Па. Заливку осуществляют маслом, имеющим остаточное влагосодержание не более 0,001% и газосодержание не более 0,1% объема масла. Заливают масло до уровня 200—300 мм от верхней крышки, снимают разрежение в баке путем подачи в надмасляное пространство сухого азота (ГОСТ 9293-74), создают избыточное давление в баке не более 2,0 кПа и приступают к азотированию масла. Для этого к трансформатору подсоединяют дегазационную установку таким образом, чтобы возможно было обеспечить циркуляцию масла в баке снизу вверх (рисунок 2). Включают насосы дегазационной установки и обеспечивают циркуляцию масла в баке, одновременно подавая в дегазатор установки сухой азот из баллона через редуктор, чтобы избыточное давление в баке дегазатора не превышало 2,0 кПа.

1 — маслонасос; 2 — рабочая камера дегазационной установки; 3 — азотопровод; 4 — мягкий резервуар; 5 — баллон с азотом; 6 — надмасляное пространство трансформатора; 7 — маслопровод; 8 — устройство для отбора азотированного и дегазированного масла из бака трансформатора.

Рисунок 2 - Азотирование масла в трансформаторе с использованием дегазационной установки

Создание более высокого давления азота в надмасляном пространстве приведет к неравномерному азотированию масла и перенасыщению масла азотом, что может вызвать неполадки в работе трансформатора. Контроль за давлением азота в надмасляном пространстве и в дегазационной установке осуществляют дифманометрами и напорометрами.

При азотировании масла можно использовать мягкие резервуары, которые наполняют азотом и соединяют с надмасляным пространством трансформатора и полостью дегазатора. Применение емкостей обеспечивает достаточное давление при азотировании и гарантирует от превышения давления азота в надмасляном пространстве.

В процессе насыщения масла азотом давления его в надмасляном пространстве уменьшается и может достичь значений меньше атмосферного. В таких случаях следует добавлять необходимую порцию азота, поддерживая в надмасляном пространстве необходимое давление.

Отбор пробы масла для проверки азотосодержания осуществляют при помощи специального маслоотборника (рисунок 2). Маслоотборник подсоединяют гибким шлангом к крану или пробке для отбора проб масла. Заполняют маслоотборник маслом. Затем, пропустив через него не менее трех объемов масла, перекрывают все краны и отсоединяют маслоотборник. В процессе отбора пробы необходимо следить, чтобы колба маслоотборника была полностью заполнена маслом.

Учитывая технологические потери азота при азотировании через неплотности и другие потери, количество азота, необходимого для азотирования, берут на 20— 30% больше расчетного. В случае расходования азота для азотирования в количествах, значительно превышающих расчетные, необходимо найти места утечки азота и устранить их.

Азотирование масла в баке можно осуществить и без применения дегазационной установки — путем поддержания в надмасляном пространстве избыточного давления (не более 2,0 кПа) азота и обеспечения эффективного перемешивания масла в баке. Однако для этого потребуется значительно больше времени.

После азотирования масла в баке поочередно устанавливают выхлопную трубу, расширитель и другие детали и узлы, требующие разгерметизации надмасляного пространства, в результате чего обеспечивается постоянная подпитка надмасляного пространства сухим азотом. Для этого в верхней части бака через редуктор и силикагелевый осушитель подсоединяют специально подготовленные баллоны сухого азота.

После установки всех комплектующих изделий поочередно открывают пробки и продувают сухим азотом внутренние полости в течение 5—10 мин, затем приступают к доливке масла.

Доливку трансформаторов осуществляют предварительно дегазированным и азотированным в специальных емкостях маслом через заливной патрубок расширителя. После доливки из пробок и кранов, расположенных в надмасляном пространстве, выпускают азот (до появления масла в отверстии). Выпуск азота повторяют через 12 ч после доливки.

Для азотирования масла, заполнения и продувки надмасляного пространства применяют азот (соответствующий ГОСТ 9293-74), транспортируемый обычно в стандартных баллонах, имеющих емкость 6 м3 при давлении 13,2 МПа. Перед применением их необходимо удалить сконденсированную влагу.

При работе с баллонами необходимо соблюдать следующие предосторожности:

1) не бросать и не опрокидывать баллоны;

2) хранить баллоны вдали от нагревателей и в местах, защищенных от солнечных лучей;

3) вентиль баллона открывать медленно и плавно. При работе с баллонами исполнитель должен находиться сбоку штуцера, чтобы не получить травму от струи.

Установку азотной защиты монтируют на отдельном фундаменте возле трансформатора. Особое внимание при этом уделяют проверке целостности и герметичности мягкого резервуара. Для этого после распаковки и тщательного осмотра его наполняют воздухом до избыточного давления, равного 2,0 кПа, и проверяют герметичность мыльным раствором. После проверки герметичности воздух из мягкого резервуара тщательно удаляют. Работы, связанные с перегибом мягкого резервуара, следует выполнять при температуре не ниже —25 С. Если возникнет необходимость проведения таких работ при более низкой температуре (до —35°С), предварительно мягкий резервуар выдерживают при положительной температуре в течение не менее 4 ч. Затем мягкие резервуары подвешивают в шкафу, устанавливают осушитель, краны, металлические трубы и гибкие шланги согласно чертежу. Осушитель предварительно должен быть заполнен сухим силикагелем.

Подсоединив к крану на осушителе баллон с сухим азотом, заполняют мягкие резервуары.

Перед подключением установки азотной защиты к трансформатору доливают масло в расширитель до верхнего, контролируемого маслоуказателем, уровня, создают в надмасляном пространстве избыточное давление азота 2,0 кПа и выдерживают в таком состоянии в течение не менее 1 ч, проверяют и устраняют обнаруженные места неплотности.

Плотность надмасляного пространства проверяют мыльным раствором, а плотность всего трансформатора — по наличию утечек масла. После этого открывают воздухоспускную пробку в верхней части выхлопной трубы (при ее наличии в конструкции трансформатора) или в расширителе и продувают надмасляное пространство сухим азотом, добиваясь кислородосодержания газа в надмасляном пространстве не более 0,7%. Пробу газа из надмасляного пространства отбирают через вентиль, предусмотренный для откачки азота в установку азотной защиты. Анализ газа производят на газоанализаторе типа ВТИ-2 по методике, установленной ГОСТ 5439-76.

Избыточное давление азота в надмасляном пространстве в процессе продувки не должно превышать 2,0 кПа.

После герметизации надмасляного пространства азотную установку подсоединяют к расширителю.

Маслоохладители выносной системы охлаждения типа ДЦ заполняют маслом из бака трансформатора поочередно после подсоединения к трансформатору азотной защиты. Для этого перед заполнением маслом маслоохладители вакуумируют. В охладителе создают давление не более 5,35 кПа, через запорный кран нагнетательного маслопровода постепенно заполняют внутренние полости маслом до появления масла в отметке технологического бачка. Отсоединив технологический бачок, полностью открывают запорные краны на баке трансформатора. В процессе заполнения охладителей контролируют уровень масла в расширителе, дополняя в случае необходимости расширитель до нормального уровня.

Заполнение системы охлаждения типа Ц производят до подсоединения ее к баку трансформатора. Для этого вначале ее полностью заполняют сухим маслом из отдельной емкости, а затем, подключив к системе охлаждения дегазационную установку, выполняют дегазацию и азотирование масла.

Проверку работы установленного на трансформаторе газового реле осуществляют путем прокачки через него сухого азота до срабатывания отключающих контактов.