Лидирующие технологии

Современные приводы стана с зубчатым зацеплением, разработанные концерном АББ (часть 1)

Требования к мельницам можно разделить по следующим категориям: эксплуатация, обслуживание и защита: для бесперебойной и безопасной работы важно в максимально возможной степени избегать возникновения критических ситуаций; функциональные возможности обслуживания должны быть быстрыми и простыми в выполнении; защита системы представляет важность во всех эксплуатационных режимах.

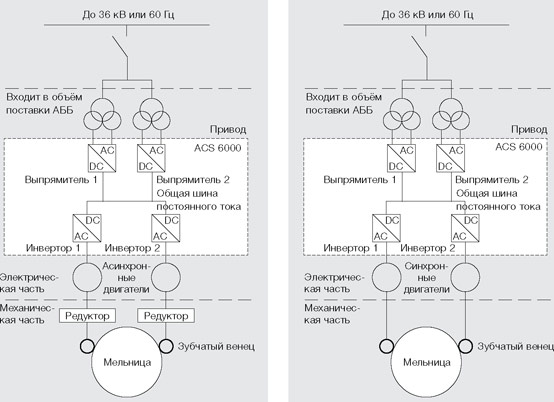

2 Упрощённая схема высокоскоростного привода мельницы с двумя зубчатыми венцами и тихоходного привода с двумя зубчатыми венцами

С редуктором

Без редуктора

Без редуктора

1 Высокоскоростной привод мельницы с двумя зубчатыми венцами

Во всех приводах мельниц с зубчатым зацеплением (RMD), а в особенности в системах с двумя зубчатыми венцами рис. 1, механическое воздействие двух двигателей может быть весьма заметным, и поэтому управление этими двумя двигателями должно быть быстродействующим и точным во избежание любого дополнительного воздействия на зубчатые венцы и приводную шестерню.

Эти требования могут быть не только выполнены, но и превзойдены новейшим поколением приводов с преобразователем частот среднего напряжения концерна АББ, которые оснащены новыми и специализированными функции привода мельницы. Добавление ещё одного контроллера (то есть контроллера мельницы) не только позволяет включить многие функциональные возможности и защиту для дополнительных применений, но также упрощает взаимодействие между системой привода мельницы и распределённой системой управления заказчика (DCS). Привод оснащён функцией прямого управления моментом (DTC) рис. 2, которая известна как самый передовой способ управления приводами переменного тока, при которой переменные значения двигателя (момент и скорость) напрямую управляются инверторным переключателем. Функциональность как в плане эксплуатации, так и обслуживания может быть добавлена только с помощью использования регулируемых приводов и точного управления, являющихся составной частью конструкции привода. Кроме того, все изначальные особенности привода с преобразователем частот идут на пользу системе и обеспечивают большую управляемость всем процессом дробления. В число таких преимуществ входят чрезвычайно точные измерения крутящего момента и тока, поддержание непрерывности электроснабжения при сбоях в подаче электроэнергии, а также защита от замыкания на землю и от короткого замыкания. На крупных мельницах с зубчатым приводом, где длина зубцов венца и шестерни постепенно увеличивается, точное выравнивание венца и шестерни (а в некоторых случаях и редуктора) является жизненно важным.

С редуктором

Тем не менее, практический опыт показал, что достижение и поддержание идеальной ровности может быть затруднительным; следовательно, особенно важно избегать резкого пуска и сильных отклонений момента, в частности, на крупных мельницах. При всех эксплуатационных условиях (т.е. при пуске, нормальном режиме измельчения, останове) требуется щадящая по отношению к механической части система. Конфигурация системы электропривода, обсуждаемая в данной статье, состоит из трансформатора преобразователя, многоприводного преобразователя частот среднего напряжения ACS 6000 и двух асинхронных четырёхполюсных двигателей с «беличьей клеткой» АББ AMI630. В следующем разделе будет рассказано о работе системы привода во время последовательных пуска, работы и останова, а также о том, как система помогает улучшить работу мельницы в целом.

Пуск и останов мельницы

Последовательность операций по пуску мельницы полностью контролируется системой электропривода; DCS заказчика (или контролируемая оператором панель управления мельницей) должны лишь послать простую команду пуска и значение желаемой скорости работы привода. Для обеспечения плавного и безопасного пуска система привода вначале увеличивает скорость до заранее установленной скорости пуска (как правило, около 10 процентов от номинальной скорости), после чего система поддерживает такой скоростной режим, а также контролирует крутящий момент и угловые координаты мельницы. Как правило, материал в мельнице ссыпается до того, как мельница повернётся на 90 градусов. Тем не менее, если защита от налипшего материала заблокирована или «заморожена», материал будет сыпаться с верхней части мельницы после её поворота на 180 градусов. Это может привести к серьёзным повреждениям мельницы и её подшипников, что, в свою очередь, вызовет длительное и незапланированное прекращение её работы. Этого можно избежать с помощью современной технологии управления приводом концерна АББ, которая позволяет приводу точно следовать указанной DCS заказчика скорости, если контроллер мельницы замеряет ссыпание материала по сниженному крутящему моменту до достижения критического угла поворота мельницы рис. 3. Начиная с этого момента, привод находится под полным контролем оператора, и это означает, что привод будет в точности следовать любым изменениям скорости по запросу DCS.

4 Последовательность пуска с заблокированной защитой от налипшего материала

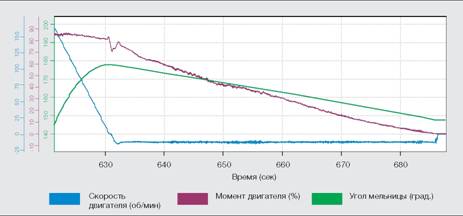

3 Полная последовательность пуска/останова

Во время пуска существует потенциальный риск падения налипшего материала, который может причинить серьёзные повреждения корпусу мельницы, подшипникам и другим её частям. Контроллер мельницы производства АББ полностью устраняет такой риск; больше не нужно предпринимать никаких действий, например, не требуется вызывать сползание налипшего материала до подачи команды запуска, даже после длительного простоя мельницы. Если в мельнице действительно остался налипший материал, привод продвинется и совершит останов без торможения до достижения критического угла. В двух словах, пуск будет чрезвычайно щадящим для механической части, например, для редуктора, венца и шестерни, поскольку значительные отклонения крутящего момента будут полностью исключены.

Часть участка пуска, показанная на рис. 3, увеличена на рис. 4. Самый первый небольшой пик крутящего момента (выделен коричневым цветом) показывает начальный крутящий момент, после которого скорость двигателя медленно и постепенно возрастает, в то время как крутящий момент увеличивается вместе с углом вращения мельницы. При угле примерно 30° (первое основное максимальное значение крутящего момента составляет примерно 94 % от номинального, а второе и максимальное значение равняется 113 %о), материал начинает ссыпаться. После выявления ссыпающегося материала, мельница может продолжать работу на малой скорости до достижения непрерывного ссыпания, в соответствии с показаниями постоянного замера крутящего момента. При достижении угла примерно 200° работа системы становится стабильной, что, наконец, позволяет контроллеру мельницы разблокировать привод таким образом, чтобы он следовал скорости, заданной DCS. Максимальный возможный крутящий момент двигателя может быть ограничен в приводе с разными уровнями пуска (более высокое ограничение крутящего момента, например, 130 °% от номинального) и для нормальной работы после пуска (сниженное ограничение крутящего момента, например, 110 процентов от номинального).

Являясь щадящим по отношению к механической части, процесс пуска лишь слегка затрагивает и сеть электроснабжения, поскольку, раз двигатель и электросистему разделяет преобразователь ACS 6000, не возникает высокого пускового тока, типичного для двигателей с прямым управлением. Следовательно, ток, поступающий из сети во время запуска, составляет (при максимальном крутящем моменте 112 %) лишь 12 °% от номинального.

Участок эксплуатации

После того, как контроллер мельницы разблокирует привод, скорость может задавать оператор в соответствии с требованиями, предъявляемыми производственным процессом.

В зубчатых приводах мельниц (RMD) механическое воздействие двигателей может быть весьма заметным, и поэтому управление этими двумя двигателями должно быть быстродействующим и точным.

Система электропривода может обеспечивать постоянный крутящий момент в рамках всего диапазона скоростей. Также возможна работа на скорости выше номинальной, но с пониженным крутящим моментом (участок постоянной мощности).

На рис. 5 оператор медленно повышает скорость до заданной. После работы на 2/3 от номинальной скорости в течение более одной минуты, скорость мельницы возрастает вплоть до максимальной в размере почти 1500 об/мин (номинальная скорость двигателя). Хотя скорость немного скачет во время увеличения (момент ускорения составляет примерно 7 процентов от номинального крутящего момента), момент остаётся вполне стабильным по всему спектру скоростей.

Последовательность останова с управляемым возвратом

При поступлении команды на останов от DCS, контроллер мельницы принимает на себя полное управление процессом останова. Чтобы избежать ненужных и длительных раскачиваний мельницы вперёд и назад, вызванных остановом без торможения, концерн АББ внедрил функцию, названную «управляемый возврат», быстро и управляемо возвращающую мельницу в состояние покоя.

5 Нормальный режим работы

Эта функция осуществляется посредством снижения скорости до нуля. После достижения нулевой отметки, система привода медленно переходит в обратное направление, чтобы откатывать мельницу назад до тех пор, пока в системе не останется крутящего момента рис. 6. В это время двигатель работает в качестве генератора, принимая потенциальную энергию, оставшуюся в системе, благодаря наличию материала в мельнице при определённых угловых координатах.

6 Полная последовательность останова

В данном типе приводных систем, включающем выпрямительный мост, исключающий возможность подачи электроэнергии обратно в сеть, минимальная скорость для возврата мельницы относительно мала, поскольку вырабатываемая энергия ограничена потерями в системе привода (т.е. в двигателе и инверторном/ частотном преобразователе тока), Концерн АББ также предлагает опцию полностью четырёхквадрантного привода с активным выпрямителем, позволяющим энергии торможения поступать обратно в питающую сеть. Эта опция заметно снижает время, необходимое для возврата мельницы в исходное положение.

7 Подробный вид управляемого возврата

Для быстрого, лёгкого и безопасного обслуживания мельницы концерн АББ снабдил её контроллер специальными функциями обслуживания.

На рис. 7 показан крупный план зоны управляемого возврата (с рис. 6). После снижения скорости мельницы, когда мельница находится в неуравновешенном положении, двигатель вначале создаёт положительный крутящий момент, достаточный для того, чтобы поддерживать мельницу с неуравновешенным материалом. Небольшое снижение крутящего момента изменяет направление вращения, что заставляет мельницу плавно возвращаться в исходное положение до достижения равновесия. Данные на рис. 7 чётко указывают на то, что крутящий момент (прилагаемый к зубцам венца) всегда остаётся положительным в течение всего процесса, благодаря чему не возникает потери хода или контакта между венцом и шестернёй. Если же потеря хода всё же произойдёт, это станет заметным благодаря падению крутящего момента до нуля или ниже.

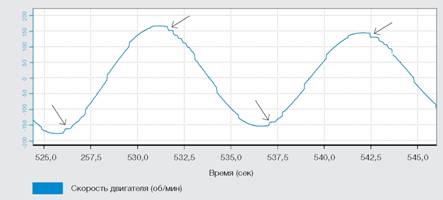

9 Потеря хода при останове без торможения

8 Останов без торможения (на качающейся мельнице)

В данной конфигурации скорость двигателя во время управляемого возврата составляет всего лишь 12,8 об/мин, то есть примерно 0,85% от номинальной! Другими словами, мельница плавно и с полной управляемостью возвращается в исходное положение со скоростью примерно 0,1 об/мин. Даже на столь низкой скорости работа системы остаётся стабильной благодаря передовой технологии прямого управления моментом (DTC), разработанной в концерне АББ. Кроме того, время от достижения нулевой скорости до нулевого крутящего момента (т.е. мельница останавливается без перекосов и отклонений) составляет приблизительно 55 секунд. Хотя такой режим быстрее обычной остановки без торможения, применение четырёхквадрантного преобразователя ещё больше снизит это значение. Если взглянуть на угловую характеристику (на рис. 7), можно заметить, что мельница вернулась на 30 градусов, примерно со 178 градусов до приблизительно 148 градусов (т.е. угловая характеристика понизилась после того, как скорость мельницы стала минимальной примерно на 630-й секунде). Эта характеристика отлично совпадает с измеренным углом ссыпания во время запуска, показанным на рис. 4.

Последнее поколение преобразователей частот среднего напряжения концерна АББ предоставляет отличную возможность усовершенствовать процесс измельчения, применяемый в горнодобывающей промышленности.

Останов без торможения (качающаяся мельница)

Чтобы полностью оценить явные преимущества регулируемой работы привода и, следовательно, управляемого возврата, останов без торможения после достижения номинальной скорости был протестирован на той же самой мельнице. Тест показал, что время, в течение которого мельница пришла в состояние полного покоя (т.е. когда прекратились раскачивания мельницы назад и вперёд) после получения команды «останов», составило примерно 180 секунд рис. 8.

При более внимательном рассмотрении, сигнал частоты вращения двигателя (измеряемый установленным на нём тахометром) на рис. 9, становится очевидной потеря хода (показана стрелками) между зубцами венца и шестернёй. Причина этого явления следующая: шестерня приводит двигатель, который должен ускоряться и замедляться из-за своей инерции. Во время процесса замедления, зубец шестерни несколько раз касается зубца венца для снижения скорости вращения двигателя. Это вызывает не только потерю хода, но и существенный износ зубцов.

Функции обслуживания

Для быстрого, лёгкого и безопасного обслуживания мельницы концерн АББ оснастил контроллер мельницы специализированными функциями обслуживания.

Малый ход

Малый ход, обычная функция, применяемая для обслуживания мельниц, есть ничто иное, как проворачивание мельницы на самой малой скорости в целях обслуживания, например, визуальной проверки подшипников или ручного позиционирования футеровки. В мельницах общего назначения, в которых применяются двигатели с фиксированной скоростью вращения, для системы главного привода необходим вспомогательный двигатель с редуктором для функции малого хода. Системы мельничных приводов концерна АББ могут обеспечить высокий крутящий момент на малой скорости, таким образом делая малый ход возможным с помощью главного привода.

Функция автоматического позиционирования позволяет оператору точно поворачивать мельницу под любым желаемым углом или с любым числом рядов футеровки.

Команду на малый ход желательно подавать с местной панели управления, но возможна и дистанционная подача команды с DCS. Процедура пуска полностью управляется контроллером мельницы, и защита от налипшего материала активируется при выборе режима малого хода. Скорость малого хода составляет обычно 5 процентов от номинальной, но её можно отрегулировать в диапазоне от 1 до 10 процентов уже после успешного запуска.

Вся последовательность действий при малом ходе показана на рис. 10. Скорость малого хода установлена на уровне 48 об/мин или 3,2 процента от номинальной; ссыпание материала выявляется при угловых координатах мельницы 23,5 градуса и крутящем моменте в размере 73 процентов от номинального. Оператор сохраняет такую скорость работы мельницы до достижения 420 градусов до подачи команды на останов, заставляя контроллер мельницы снижать скорость и осуществлять управляемый возврат, пока мельница не придёт в состояние полного покоя перед тем, как остановить работу привода.

Последовательность действий при автоматическом позиционировании

Функция автоматического позиционирования позволяет оператору осуществлять точное проворачивание мельницы на любой желаемый угол или с любым числом рядов футеровки. Фактически, эта функция очень полезна при замене футеровки, поскольку она помогает снизить время простоя и повысить производительность. Оператор на местной панели управления или на DCS заранее выбирает режим позиционирования, направления вращения, желаемый угол и количество футеровки.

11 Процесс автоматического позиционирования с углом 180 градусов

Функция автоматического позиционирования, требующая поворота на 180 градусов, изображена на рис. 11: материал сыпется под углом 27 градусов; привод продолжает работать на малой скорости в течение определённого времени до замедления; на нулевой скорости угловые координаты мельницы составляют 209 градусов, при этом крутящий момент достигает 94 процентов от номинального (что означает полную загрузку мельницы); затем привод начинает работать в обратном направлении, постепенно снижая крутящий момент. К тому времени, когда привод остановится (через 101,6 секунды), мельница повернётся на 179,2 градуса, то есть погрешность составит всего лишь полпроцента! В данном примере оптимальная скорость позиционирования была установлена на уровне 158 об/ мин, что соответствует 10,5 процента (обычно 10 процентов) от номинальной. На этой скорости погрешность угловых координат была нижё одного процента при всех испытаниях.

Защита от деформации

Даже в том случае, когда деформация не является серьёзной проблемой для мельниц, применяемых в горнодобывающей промышленности, эта функция, тем не менее, может использоваться во время длительных перерывов в работе мельницы (например, при техническом обслуживании) для предотвращения налипания измельчаемого материала. От оператора требуется всего лишь заранее выбрать режим защиты от деформации и предпочтительное направление вращения до подачи команды на запуск. Затем контроллер мельницы осуществит поворот на 180 градусов в точности так, как изображено на рис. 11.

Механизм для удаления налипшего материала

Как известно, налипание материала обычно происходит на шаровых мельницах. После выявления такого случая налипший материал необходимо удалить; это, как правило, осуществляется вручную, что может вызвать длительный простой оборудования.

Особые функциональные возможности мельниц производства концерна АББ не только защищают мельницу от падения налипшего материала, но также имеют запатентованную функцию, называемую «механизм для удаления налипшего материала», которой оснащён контроллер мельницы и которая может быть активирована вручную только с местной панели управления или с DCS. Функция механизма для удаления налипшего материала заключается в том, чтобы разрыхлить его, прикладывая крутящий момент к системе. Оптимальная амплитуда и продолжительность такого приложения определяется и устанавливается при пуске в эксплуатацию. Амплитуда приложения крутящего момента определяется путём добавления определённого процента фактического крутящего момента к системе, в то время как защитные функции, такие как ограничение крутящего момента и тока, действуют так, как если бы мельница продолжала работать в обычных условиях. Благодаря этому механическая часть никогда не подвергается нагрузке, превосходящей значения, имеющие место в нормальных условиях эксплуатации. Функции механизма для удаления налипшего материала могут применяться в прямом и обратном направлениях.

Специализированные функции мельниц производства концерна АББ делают мельницы привлекательнее в плане эффективности эксплуатации и обслуживания.

Полная последовательность функций механизма для удаления налипшего материала при прямом направлении вращения и при управляемом возврате показана на рис. 12, а крупный план первого этапа этой последовательности изображён на рис. 13. Крутящий момент, также отражаемый изменениями скорости вращения, прилагается к системе вскоре после запуска мельницы, происходит в виде последовательности фаз ускорения и замедления для разрыхления налипшего материала. Амплитуда таких приложений является фиксированным относительным значением фактического крутящего момента, добавляемым к системе, и её можно регулировать во время пуска в эксплуатацию. Как показано на рис. 13, максимальная амплитуда самого высокого крутящего момента составляет 19,2 процента от номинального. Поскольку крутящий момент и скорость всегда положительны, и операция осуществляется в том же самом (т.е. первом) квадранте, не произойдёт эффекта потери хода между венцами и шестерней.

13 Крутящий момент механизма для удаления налипшего материала

12 Механизм для удаления налипшего материала с управляемым возвратом

Продолжение следует ...

Специализированные функции мельниц производства концерна АББ делают мельницы более привлекательными в плане эффективности эксплуатации и обслуживания. Но эта приводная система также поставляется для приводов мельниц с двумя венцами, т.е. когда два двигателя механически соединены друг с другом с помощью шестерни и, таким образом, они совместно приводят мельницу в движение. Это, безусловно, требует равномерного распределения нагрузки. Во второй части статьи мы расскажем, используя фактические замеры, о поразительной точности привода среднего напряжения с двумя зубчатыми венцами 2x5.

Марко Руфли

Маартен ван де Вийфейкен

ABB Switzerland Ltd. Баден-Детвиль, Швейцария marco.rufli@ch.abb.com maarten.vijfeijken@ch.abb.com

Дополнительная литература

- Ravani von Ow, T., Bomvisinho, L. (2010). Применение новейших технологий для соответствия требованиям эксплуатации мельниц. Работа была представлена на 42-ой Конференции горнодобывающих предприятий Канады, Оттава, Канада.

- Ravani von Ow, Т., Gerhard, B. (2010). Мельницы с зубчатым приводом, оснащённым преобразователем частот (нечто большее, чем просто регулируемая скорость) Работа была представлена на ежегодном заседании SME, Феникс, штат Аризона, США.

Заглавный рисунок

Новейшее поколение преобразователей частот среднего напряжения концерна АББ применяется на меднодобывающем предприятии компании Boliden Aitik в Швеции.

Источник: AББ