Поляков B.C. (Санкт-Петербург)

Анализ опыта эксплуатации вводов и трансформаторов тока (ТТ) позволяет сделать следующие выводы:

- Для разработки эффективной системы диагностики необходимо установить характер дефекта, развитие которого действительно приводит к повреждению оборудования, и время развития дефекта.

- Характер дефекта определяет выбор диагностирующего параметра, а время развития дефекта - периодичность между измерениями этого параметра.

- Характерными дефектами для вводов являются увлажнение, образование проводящих отложений на внутренней поверхности фарфоровой покрышки ввода, уход масла. Развитие таких дефектов приводит к изменению тангенса угла диэлектрических потерь основной изоляции, в том числе и к уменьшению его величины. По мере развития дефекта появляются ЧР и в дальнейшем электрический пробой.

- Характерными дефектами для ТТ являются местные дефекты, развитие которых приводит либо к тепловому пробою, либо к появлению частичных разрядов и электрическому пробою основной изоляции

- Такие дефекты на ранней стадии развития могут быть обнаружены измерениями тангенса угла диэлектрических потерь под рабочим напряжением и тепловизионными измерениями.

- Скорость развития дефекта во вводах и ТТ составляет менее одного года, поэтому необходимо контролировать оборудование не реже двух раз в год, а при выявлении дефекта в начальной стадии развития - 1 раз в 1-3 месяца в зависимости от получаемых показателей. Кроме того, необходимо контролировать ТТ после эксплуатационных воздействий, вызывающих появление дефекта ( воздействие токов КЗ и высокочастотных перенапряжений).

При переходе на измерения под рабочим напряжением необходимо решить следующие три проблемы:

- обеспечить безопасное подключение измерительной схемы к аппарату без его отключения;

- обеспечить наличие и возможность подключения к эталонному объекту при измерениях по мостовой схеме;

- интерпретировать и нормировать результатов измерений в соответствии с требованиями директивных документов и имеющегося опыта диагностики.

Безопасность подключения измерительного моста к измерительному выводу высоковольтного аппарата под рабочим напряжением обеспечивается тем, что эти выводы заранее при очередном отключении соединяют отрезками экранированного кабеля с устройством УКИ, позволяющим без разрыва тока в цепи "измерительный вывод - заземление" включить в эту цепь измерительное или эталонное плечо моста. Эти устройства устанавливают на доступной высоте (~1,5 м) на баке силового трансформатора, выключателя или на стойке ТТ.

Устройство для подключения измерительных схем к измерительному выводу ввода или ТТ должно удовлетворять следующим техническим требованиям:

- Подключение измерительной схемы должно производиться без разрыва тока в цепи заземления измерительного вывода ввода (аналогично включению релейных измерительных схем с использованием испытательного блока типа БИ).

- Должна быть исключена возможность отключения измерительной

- схемы без предварительного заземления измерительного вывода ввода или ТТ также без разрыва тока в цепи заземления измерительного вывода.

- Устройство не должно вносить погрешностей в измерительную схему.

- Устройство должно сохранять работоспособность и высокий уровень изоляции в течение всего срока эксплуатации ввода или ТТ.

- Устройство должно позволять производить прямые измерения стандартах изоляционных характеристик, принятых в "Нормах испытаний электрооборудования"[1], а также любых других измерений, для выполнения которых необходимо подключение схемы измерения к измерительному выводу.

Сформулированным выше техническим требованиям удовлетворяет устройство УКИ-1-1, в котором максимально использованы готовые, стандартные изделия: 01Ш-0,38 или 0,22 кВ; релейный рубильник Р-1-16- 1-1-1, микрофонное гнездо 6,3 мм с выключателем и стандартным штекером, коробка металлическая У-994 или другого типа, герметичный ввод и другие.

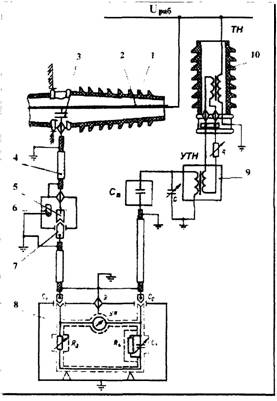

Принцип действия устройства показан на рис.1. Устройство устанавливается на баке автотрансформатора, выключателя или стойки и соединяется экранированным кабелем с измерительной обкладкой ввода или ТТ. Защитная крышка измерительного вывода заменяется на стальную разъемную крышку, в которой устанавливается нелинейный ограничитель перенапряжений ОПН-0,38 или (ШН-0,22 кВ и внутрь которой через гермоввод вводится экранированный кабель с сечением центральной жилы 1,5 мм и подключается к ОПН и измерительному выводу.

Кабель от измерительного вывода ввода или ТТ подключается к рубильнику Р-1-16-1111 и подключенному параллельно ему микрофонному гнезду с выключателем. Вторая клемма рубильника заземлена. Заземление измерительного вывода в работе осуществляется через проложенный кабель сечением 1,5 мм и рубильник на 16 А ( при токе через ввод от 40 до 120 мА).

Рис. 1 Устройство контроля изоляции ввода под рабочим напряжением УКИ-1-1.

Подключение вывода от измерительной схемы выполняется микрофонным штекером, к которому подключен кабель от измерительного (Сх) или эталонного (Со) плеч измерительного моста. При вставлении штекера в микрофонное гнездо, параллельно заземлению измерительного вывода аппарата через рубильник подключается сопротивление плеча моста. После включения штекера в микрофонное гнездо отключают рубильник заземления измерительного вывода аппарата без разрыва тока в цепи заземления. Для отключения измерительной схемы необходимо включить заземляющий рубильник и отключить штекер. При случайном нарушении последовательности операций обрыва тока в цепи заземления измерительного вывода не произойдет, так как при вынимании штекера из гнезда происходит заземление измерительного вывода выключателем микрофонного гнезда. Кроме того, вся измерительная цепь и вывод защищены 01Ш-0,22 или 0,38 кВ.

Выбор эталонного объекта. В качестве эталонного объекта может быть использован любой объект с известными значениями tg δ и емкости. При этом точность измерения определяется точностью принятых характеристик эталона.

Выбор характеристик эталона определяется зависимостью tg δ от времени эксплуатации изоляции. За аксиому принимается, что старение изоляции приводит к ухудшению её изоляционных характеристик. Однако опыт эксплуатации показывает, что если в изоляции не появилось дефекта, то величина tg δ остается стабильной в течение всего срока службы аппарата. Причем, на силовых трансформаторах, работавших с постоянной номинальной нагрузкой и при высоких температурах масла, происходит даже увеличение сопротивления изоляции в пределе до бесконечности, хотя изоляция теряет механическую прочность.

Важно отметить, что для бездефектной изоляции tg δ не увеличивается в течении всего срока службы изоляционной конструкции. А это означает, что начальные значения tg δ служат основой для сравнения с полученными данными при очередных измерениях в течении всего срока службы аппарата.

В тех случаях, когда на измеряемой фазе имеется конденсатор связи, то удобнее всего брать его за эталон. Это связано с тем, что у конденсаторов связи относительно небольшая и стабильная величина собственного tg δ, и tg δ измеряемых объектов, практически всегда будет больше tg δ эталона, а это означает, что будут получены положительные значения измеряемой величины Atg δ. Правда при измерениях не имеет значения больше или меньше tg δ^ tg δ объекта. Во всех случаях измеренная величина Atg δ„3M складывается с tg δ3T с полученным при измерениях знаком ("+" или .

Коденсатор связи удобен еще и тем, что величина tg δ его изоляции не только мала по величине, но и достаточно стабильна как по температуре, так и во времени. Однако, для того, чтобы исключить температурные пересчеты лучше брать однотипный объект, имеющий близкую по величине температуру.

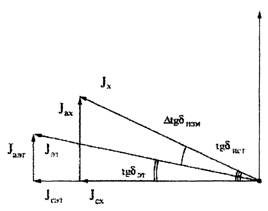

Рис. 2. Векторная диаграмма при измерениях tg δx объекта с использованием эталона, у которого tg δ эт 7*0.

При измерениях под рабочим напряжением объект с известным значением tg δ принимается за эталонный, и относительно него проводятся измерения всех остальных объектов. При этом измеряется разница между tg δ3T и tg δx (см. векторную диаграмму рис.2). Истинное значение tg δ„cr-Atg δ

изм +tg δ,T.

Для расчета емкости измеряемого объекта используется емкость эталонного объекта:

![]()

Эта емкость может быть взята из протоколов предыдущих измерений эталонного объекта, проводившихся с отключением, либо по данным заводских измерений. Эта емкость может быть измерена непосредственно перед использованием объекта в качестве эталона под рабочим напряжением по схеме "амперметра - вольтметра” (рис.З). Емкость вычисляется по результатам измерений:

![]()

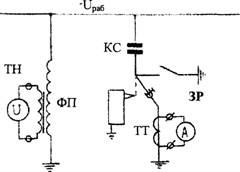

Порядок измерений по схеме на рис.З следующий [2]:

- подается заявка на вывод из работы фильтра присоединения конденсатора связи в установленном порядке;

- включается ЗР КС и устанавливается дополнительное переносное заземление на шинку фильтра присоединения КС;

- отсоединяется шинка присоединения от фильтра присоединения;

- струбциной к шинке подключается схема измерения тока через емкость КС;

- снимается переносное заземление;

- отключается на время измерения ЗР КС.

Рис.З. Измерение емкости КС по схеме "амперметра - вольтметра".

С момента подачи команды на отключение ЗР КС все члены бригады не прикасаются и не приближаются к приборам и проводникам измерительной схемы на недопустимое расстояние.

После отсчета величины тока немедленно включается ЗР КС, и в обратном порядке восстанавливается обычная схема работы КС.

Если же КС используется в качестве эталонного объекта, то в описанном выше порядке к шинке фильтра присоединения подключается также струбциной кабель от эталонного плеча моста.

Аналогично может быть измерена емкость любого объекта, принимаемого за эталонный, или собственно измеряемого объекта.

Во всех случаях это измерение желательно выполнить, так как оно служит дополнительной информацией о состоянии объекта, и, кроме того, является поверочным, то есть: емкость объекта измеряется двумя методами, что повышает достоверность измерений.

В качестве других эталонных объектов обычно используют как однотипные объекты, например, ввод - ввод (рис.5), так и разнотипные: ввод - ТТ и другие. На результаты измерений выбор эталона никакого влияния не оказывает, важно лишь, как уже отмечалось, знание точных параметров эталонного объекта [3].

В качестве эталонного объекта при измерениях по мостовой схеме ОРГРЭС рекомендует использование схемы по рис.4.

Эталонное напряжение в этой схеме формируется цепочкой: ТН рабочей системы шин измеряемой фазы - разделительный трансформатор УТН - фазовращающие элементы С и R - эталонный конденсатор 10 кВ. Фазовращающие элементы С и R используются для компенсации фазового сдвига, создаваемого, двойной трансформацией эталонного напряжения через ТН и УТН.

Рис. 4. Схема измерения tg δ ввода с использованием в качестве эталона трансформатора напряжения той же фазы - цепочки компенсации углового сдвига - эталонного конденсатора (схема ОРГРЭС).

Выбор величины фазового сдвига производится подбором величины элементов С и R таким образом, чтобы на измерительном устройстве была получена величина tg δ, равная значению tg δ, измеренному при 10 кВ, аппарата, по которому производится настройка схемы, то есть фактически принятому за эталон. Определенные таким образом С и R записываются и устанавливаются каждый раз при повторных измерениях данного объекта.

Определение таким образом эталонного напряжения только усложняет измерения и не дает никаких преимуществ перед схемой по рис. 1 предложенной и используемой нами с 1973 году, где объект с известным при 10 кВ значением tg δ сразу принимается за эталонный, и относительно него проводится измерения всех остальных объектов.

Рис, 5. Схема измерения tg δ ввода с использованием в качестве эталона однотипного объекта (эталонный объект - ввод 1, измеряемый объект - ввод 4).

Для иллюстрации данного утверждения приведем измерения одних и тех же объектов с использованием в качестве эталонов разных объектов: образцового эталонного конденсатора на UPAB = 150 кВ; конденсатора связи и ввода той же фазы (табл.1).

Как видно из приведенных в таблице результатов измерений все схемы с применением различных эталонов позволяют получить одинаковые по точности результаты, что позволяет при измерениях под рабочим напряжением выбрать наиболее удобную и реализуемую схему.

Таблица 1

Результаты измерений герметичных вводов трансформатора 110 кВ с использованием различных эталонов

3aB.N ввода | Измеряемы | Заводские | Эталон | Эталон | Эталон |

C-4U32 | tg δ,% | 0,54 | 0,54 | 0,52 | 0,56 |

| С, пФ | 242,6 | 243 | 246 | 244 |

С-41074 | tg δ,% | 0,51 | 0,50 | 0,53 | 0,52 |

| С, пФ | 253,2 | 255 | 259 | 260 |

С-41009 | tg δ,% | 0,59 | 0,51 | 0,53 | 0,52 |

| С, пФ | 248,1 | 247 | 249 | 249 |

Тепловизионная диагностика вводов и ТТ

Основные дефекты во вводах и ТТ приводят к изменению температуры поверхности их конструктивных элементов. Это изменение tg δ основной изоляции и tg δ масла; увеличение сопротивления крышки измерительного вывода; образование КЗ контура в головке ввода при касании токоведущего стержня расширителя ввода и другие. У ТТ, кроме того, температура поверхности может изменяться за счет остаточной намагниченности после протекания тока КЗ, а также из-за витковых замыканий во вторичных обмотках.

Во всех этих случаях дефект может быть обнаружен по изменению температуры поверхности, что позволяет непосредственно оценивать степень опасности и прогнозировать развитие дефекта. Измеряя температуру поверхности аппарата и зная аналитическое соотношение между температурой и tg δ изоляции, определяемое постоянными табличными факторами, можно с достаточной точностью оценивать и величину собственного tg δ изоляции аппарата.

На этом принципе основан способ косвенного измерения tg δ изоляции объектов, не нагреваемых иными источниками тепла, кроме тепла от собственных диэлектрических потерь изоляции. Очевидно, что такими аппаратами являются разного рода конденсаторы: конденсаторы связи, элементы конденсаторных батарей, конденсаторы емкостных делителей напряжения воздушных выключателей, изоляторы и т.д.

В таких аппаратах, как проходные вводы, вводы масляных выключателей, трансформаторы тока, разница в температуре поверхности этих аппаратов, находящихся в одинаковых условиях нагрева и охлаждения внешними источниками тепла, определяется только разницей в величине собственных диэлектрических потерь, что и используется для определения их величины.

Уравнение теплового равновесия для таких аппаратов однозначно и линейно связывает величину диэлектрических потерь и превышение температуры изоляционной поверхности над температурой окружающей среды:

![]() (4)

(4)

где Оэфф - коэффициент эффективности излучения поверхности электрического аппарата, Вт/м К ;

U - величина напряжения, приложенного к электрическому аппарату, В;

С - емкость электрического аппарата, Ф;

со- угловая частота приложенного напряжения, 1/с;

F - площадь излучающей поверхности электрического аппарата, м;

Тх - температура поверхности электрического аппарата, °К;

Т0- температура окружающей среды, °К.

Уместно отметить три положения :

- Зависимость температуры поверхности аппаратов, нагреваемых только диэлектрическими потерями, от их величины - линейна.

- Расчетные данные такой зависимости достаточно точно совпадают с экспериментальными.

- Большая инерционность тепловых процессов в изоляции позволяет обнаружить перепады по температуре до 0,1°С, - естественно, при соответствующей чувствительности тепловизора.

Уравнение (5) можно преобразовать относительно tg δ и вычислить его по измеренному превышению температуры поверхности аппарата (Тх) над температурой окружающей среды ( Т0):

I![]()

За температуру окружающей среды принимается температура изоляционной поверхности электрического аппарата, аналогичного по типу измеряемому, но не находящегося под напряжением.

Такое вычисление правомерно и дает точный результат, так как из-за небольшой разницы температуры аппарата, нагретого диэлектрическими потерями, и температурой окружающей среды, передача тепла от него практически осуществляется только излучением в пространство, а теплопередача путем конвекции и теплопроводности практически

отсутствует и может отдельно не учитываться. Величины осЭфф, С и F известны и постоянны во времени, поэтому для каждого типа аппарата их вычисляют и задают в виде постоянного коэффициента К. Измерению подлежат ro, U, Т. Величина напряжения и его угловая частота измеряются постоянно в каждой электроустановке высокого напряжения. Эти значения используют для подстановки в выражение (5). Температуру поверхности электрического аппарата и температуру окружающей среды измеряют по интенсивности инфракрасного излучения тепловизионными приемниками (тепловизорами), имеющими достаточно высокую чувствительность - до десятых долей градуса.

Так как тепловые процессы обладают большой инерционностью, то точный результат при измерении tg δ по измерению температуры может быть получен только при проведении измерений температуры поверхности электрического аппарата при установившемся тепловом режиме, который устанавливается за время от нескольких минут до нескольких суток, в зависимости от конструкции и объема изоляции аппарата. Так установившийся тепловой режим ТТ 330 кВ достигается через трое суток.

Необходимость в измерении угловой частоты, напряжения и учета коэффициента излучения отпадает, если рядом с измеряемым аппаратом, находится такой же аппарат (аппарат на соседней фазе), но с известным значением tg δ. Тогда этот аппарат принимают за эталон по аналогии с мостовой схемой, измеряют превышения температуры измеряемого и эталонного аппаратов над температурой окружающей среды, и по соотношению (6) вычисляют значение tg δ измеряемого аппарата:

!![]() (б)\

(б)\

В отличие от мостовой схемы прямого измерения tg δ при измерениях по температуре за эталон может быть принят аппарат, подключенный к любой фазе (рис.10), в отличие от прямых измерений, когда эталон должен быть подключен только к той же фазе электроустановки.

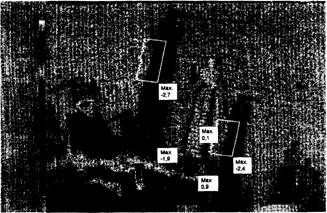

Рис. 7. Пс “Окуловская”. В-110 л.БР-3. Вводы 2,4,6

Рис.8.Пс. “Окуловская” В-110л.БР~4. Вводы 1,3,5. Бввод№3 отличается от вводов№№ 1 и 5 на 2,9 и 3,4 9С. Расчетное значение tg$=3,7%

Сравнительные измерения tg δ прямым и косвенным способами показали их полное совпадение в пределах точности используемых для реализации обоих способов измерительных устройств. Кроме того, тепловизионный контроль необходим и для выявления других видов дефектов таких, как наличие короткозамкнутых контуров, образующихся при смещении остова ввода или дефектах сборки, витковых замыканий вторичных обмоток ТТ и по другим причинам.

Кроме тепловизионного контроля и измерения tg δ под рабочим напряжением, уточнение причины изменения температуры поверхности ввода или ТТ необходимо выполнять и другими методами: измерениями сопротивления обмоток и токоведущих цепей, измерением потерь в стали магнитопровода, анализами масла, анализами состава растворенных в масле газов и другими.

Нормирование результатов измерений.

Использовать для отбраковки вводов и ТТ указания Норм испытаний [1] (Разделы 7.9;7.10 и 23.7) нельзя, так как они допускают значения tg δ значительно превышающие предельно допустимые по заводским требованиям, что может привести и уже приводило к повреждениям аппаратов, диагностированных по Нормам [1]. Кроме того, Нормы [1] не учитывают характер дефекта, в частности наличие местных дефектов, что не позволяет своевременно выявлять опасные развивающиеся дефекты.

Поэтому при переходе на измерения под рабочим напряжением для оценки результатов измерений необходимо использовать результаты измерений tg δ и емкости, приводимые в заводском паспорте аппарата после его изготовления, которые выполняются при нескольких значениях Uисп:oт Uисп = 35 кВ до наибольшего рабочего напряжения. Отбраковке подлежат вводы или ТТ, значение tg δ которых достигло значений, указанных в паспорте завода- изготовителя.

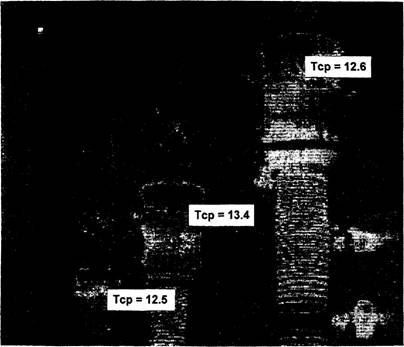

Рис.9. ТТ 500 кВ ВВ-22 Балаковской АЭС Тангенс дельта расчетный фазы В :

- По температуре 1.5 %

- По влагосодержанию масла

при 10,3 г/т 1,7%

при 8.6 г/т 1,3 %

Кроме того, при измерениях под рабочим напряжением дополнительным диагностирующим параметром является наличие разницы в величине tg δ при различной величине напряжения, а также при разной температуре изоляции вводов или ТТ. Разница в величине tgd>0,3% или в АТ=0,3°С указывает на наличие местного дефекта в изоляции. Такого рода дефекты характерны для эксплуатируемых в настоящее время герметичных вводов и трансформаторов тока. При наличии указанной разницы необходимо проводить измерения с периодичностью один раз в 1- 3 месяца в зависимости от величины разницы и динамики роста ее величины и выводить аппарат из эксплуатации даже до достижения предельных значений, указанных в паспорте завода или в Нормах в таблицах 7.2 и 23 А для результатов измерений при 10 кВ..

Существенным преимуществом измерений под рабочим напряжением является возможность одновременного измерения всех аппаратов объекта при одном режиме работы оборудования и стабильных параметрах окружающей среды. Это позволяет использовать статистический фактор при обработке результатов измерений и их оценке, что увеличивает эффективность диагностики.

Внедрение измерений под рабочим напряжением.

При организации контроля следует в соответствии с общепринятыми правилами ТБ составить инструкцию и методику по проведению таких измерений и утвердить у руководителя предприятия. Кроме того, необходимо подготовить местные Нормы испытаний и узаконить их Указанием главного инженера предприятия или энергосистемы.

Освоить практически измерения под рабочим напряжением проще всего на оборудовании, выведенном из работы, с подачей напряжения от испытательной установки с полной имитацией измерений под рабочим напряжением. После получения необходимых навыков в подключении схем измерений и самих измерений переходят непосредственно на измерения под рабочим напряжением.

Предложения по оптимизированной системе диагностики вводов и ТТ.

Анализ опыта эксплуатации высоковольтных маслонаполненых вводов и ТТ, эффективности существующей системы диагностики и опыта использования диагностики вводов и ТТ под рабочим напряжением позволяет сформулировать предложения по оптимизированной системе диагностики, обеспечивающей максимум надежности при минимальных затратах на эксплуатацию вводов и ТТ.

Оптимизированную систему эксплуатации вводов и ТТ легче и эффективнее внедрять с помощью разработчиков методик в следующем объеме:

- Перед включением в эксплуатацию после монтажа или капитального ремонта ввода или ТТ:

- Оборудовать каждый герметичный ввод электроконтактным манометром давления с действием на сигнал или отключение;

- оборудовать каждый ввод или ТТ устройством для безопасного подключения измерительных схем к измерительному выводу под рабочим напряжением;

- выполнить анализ масла с определением содержания присадки "ионол" и количественного влагосодержания;

- выполнить определение состава газов, растворенных в масле ввода или ТТ;

- После включения ввода в работу после монтажа или капитального ремонта измерить температуру его расширителя ввода тепловизором для выявления возможных дефектов сборки.

- Внедрить с помощью разработчиков измерения под напряжением и измерять tg δ и емкость основной изоляции (Ci) вводов 110 кВ и выше и ТТ под рабочим напряжением два раза в год:

- весной - при стабильном переходе от отрицательной температуры воздуха к положительной;

- летом - при наибольшей температуре воздуха, нагрузке близкой к номинальной и наиболее высоком уровне напряжения.

- Для оценки результатов измерений использовать результаты измерений tg δ и емкости, приводимые в заводском паспорте аппарата после его изготовления, которые выполняются при нескольких значениях Uисп:oт Uисп = 35 кВ до наибольшего рабочего напряжения. Отбраковке подлежат вводы или ТТ, значение tg δ которых достигло значений, указанных в паспорте завода- изготовителя.

Кроме того, при измерениях под рабочим напряжением разница в величине tg δ при различной величине напряжения, а также при разной температуре изоляции вводов или ТТ должна быть меньше tg δ<0,3% или в АТ<0,3°С. При наличии указанной разницы необходимо проводить измерения с периодичностью один раз в 1-3 месяца в зависимости от величины разницы и динамики роста ее величины и выводить аппарат из эксплуатации даже до достижения предельных значений, указанных в паспорте завода или в Нормах в таблицах 7.2 и 23.1 для результатов измерений при 10 кВ.

Использовать статистический фактор при обработке результатов измерений и их оценке, выделяя все аппараты, отличающиеся по измеряемым параметрам от остальных.

5. При обнаружении признаков наличия развивающихся дефектов во вводе или ТТ:

- произвести определение состава газов, растворенных в масле ввода или ТТ.

- выполнить анализ масла из ввода или ТТ по п.п. 1-7 (кроме п.З) табл.23.1 [1], введя дополнительные анализы на определение количественного содержания влаги и определения содержания антиокислительной присадки ’’ионол”.

- измерить температуру ввода или ТТ тепловизором.

- По результатам основных и дополнительных измерений принимается решение о порядке дальнейшей эксплуатации ввода или ТТ.

- Требовать от заводов - изготовителей поставлять аппараты с устройствами контроля их под рабочим напряжением, а также наладить выпуск таких устройств для эксплуатируемых аппаратов.

- Требовать, чтобы все выпускаемые аппараты проходили ресурсные испытания перед запуском их в серийное производство.

Ссылки на литературу

- РД 34.45-51.300-97. Объем и нормы испытаний электрооборудования. Изд.шестое. -М.:ЭНАС.1998.

- Изменение №1 «Объема и норм испытаний электрооборудования: РД 34.45-51.300-97».РАО «ЕЭС России».М.:ОРГРЭС.2000.

- Я.А. Цирель, B.C. Поляков, Л.А. Шмерлинг. Измерение диэлектрических потерь высоковольтных вводов под рабочим напряжением // Электрические станции, 1975, N2.

- Поляков B.C. О профилактических испытаниях конденсаторов связи Электрические станции, 1976, N2, с.74-75.