Продолжаются споры о том, насколько необходимы сверхкрупные мощные солнечные модули, но, похоже, они останутся. Рассмотрим проблемы, которых возникают при проектировании мощных солнечных проектов.

С 2020 года выпускаются солнечные модули с номинальной мощностью более 500 Вт, в отличии от предыдущего стандарта 400-450 Вт. Рынок солнечной энергетики пережил беспрецедентный рост мощности на единицу продукции по сравнению со стабильной тенденцией роста средней мощности от 10 до 15 Вт из года в год, обусловленной повышением эффективности элементов.

Производители заявили, что мотивация этой революционной инновации была экономической и направлена на корректировку выровненной стоимости энергии (LCOE) от солнечной энергии за счет использования меньшего количества модулей на мегаватт пиковой генерирующей мощности, оптимизации расходов на баланс систем (BOS), а также затрат на строительство, эксплуатацию и обслуживание.

На уровне проектирования модулей, как раз в тот момент, когда эффективность основного пассивированного эмиттерного элемента с задним контактом (PERC) достигла практического максимума, развитие новой технологической парадигмы фотоэлектрических модулей определили две ключевые особенности.

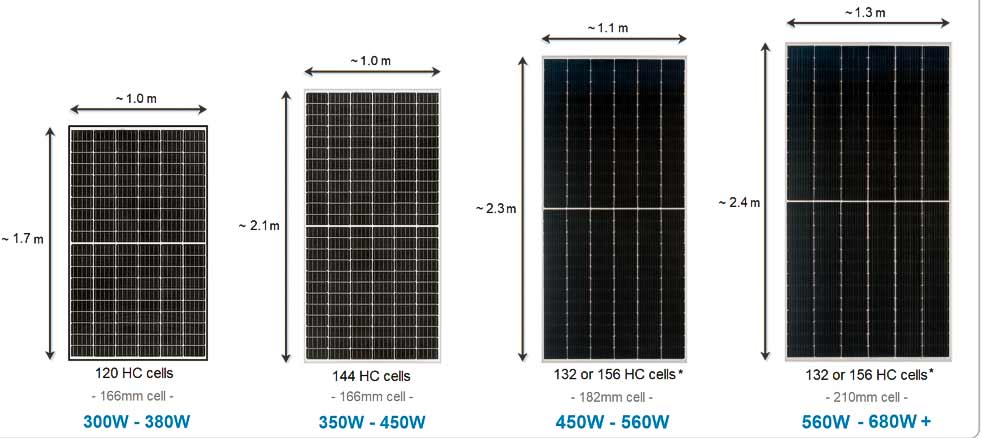

Первая - это переход от обычных кремниевых пластинчатых элементов размером 156,75 мм "M2", 158,75 мм "M3" и 166 мм "M6" к элементам размером 182 мм "M10" и 210 мм "M12", представленных в разрезанных формах с многошинными соединениями.

Вторая - количество неактивных областей на поверхности модуля было уменьшено за счет компоновки ячеек с высокой плотностью, реализации новых подходов к взаимосвязи ячеек, таких как "плитка" или "черепица".

Сегодня модули номинальной мощностью 550 Вт и выше на основе 182-миллиметровых пластин и на основе 210 мм, мощностью более 650 Вт являются основными вариантами для объектов коммунального хозяйства, как правило, с двусторонними ячейками, которые собираются в более крупные и тяжелые модули, что означает более высокие токи и более низкие значения напряжения. Поэтому сегодня варианты соединения ячеек с модулями представлены наиболее широко.

Как любая фотоэлектрическая технология, крупные модули имеют свои преимущества и недостатки. Несмотря на более высокую производительность, крупные модули по-прежнему проблематичны с точки зрения контролируемого и надежного использования. Разработчики и компании, занимающиеся проектированием, закупками и строительством (EPC), должны учитывать особенности развертывания крупных модулей, в том числе качество продукции, процессы производства, упаковку и транспортировку, а также совместимость трекеров и инверторов. Эти аспекты необходимо учитывать до процесса разработки и закупок, чтобы гарантировать рентабельность проекта.

Заводские проблемы.

На заводе ключевой, все еще нерешенной проблемой, которую необходимо решить при производстве более крупных модулей, является так называемый «дефект поперечной трещины», который выявляется с помощью электролюминесцентного тестирования. Как упоминалось ранее, более крупные солнечные модули основаны на новых соединениях фотоэлементов, которые позволяют уменьшить неактивные области между солнечными элементами до нескольких миллиметров, что частично снижает увеличение размеров изделия.

Тем не менее, новые процессы сварки могут привести к крошечным крестообразным трещинам по краям, о которых производители не сообщают. Но даже незначительные дефекты через какое-то время приводят к образованию микротрещин. Напряжение, возникающие при пайке и ламинировании элементов, а также возможное наличие сколов при обрезке способствуют образованию мелких трещин, которые могут распространяться при механических нагрузках.

Более крупные модули по своей природе подвержены значительным изгибам и скручиваниям корпуса, что не соответствует стандартам Международной электротехнической комиссии (IEC) или Underwriters Laboratories (UL). Это связано с большой площадью поверхности, часто превышающей 3 м2 , с использованием алюминиевых каркасов тоньше стандартных 35 мм, используемых в конструкциях мощностью 400 Вт, что обусловлено необходимостью оптимизации веса модуля до 40 кг. Снижение веса вынуждает перейти на 3,2-мм стеклянные подложки вместо нынешней архитектуры двойного стекла 2 мм плюс 2 мм. Объединение переменных, включая большую площадь, меньшую ширину рамы и более тонкое, но более тяжелое стекло, означает более слабые модули.

Качество стекла действительно является актуальной проблемой, которая подчеркивает необходимость оценки и утверждения списка материалов до начала производства модулей. Большинство поставщиков заявляют в своих документах, что и переднее, и заднее стекло являются закаленными, хотя простая проверка показывает обратное. В технических паспортах указывается тип термической обработки, использованной при производстве стекла, если таковая вообще применялась. В результате на многих фотоэлектрических установках по всему миру регистрируются внезапные и необычайно регулярные случаи повреждения стекол на установленных модулях, в основном на задних стеклянных подложках.

Измерение мгновенных испытаний двусторонних больших модулей заслуживает дальнейшего рассмотрения при определении распределения блоков питания. Обычный интервал 5 Вт в технических характеристиках для одной и той же серии модулей остается неизменным, как и для первых фотоэлектрических установок, когда использовались панели в три раза меньшей мощности. Это может привести к менее контролируемому распределению номинальной мощности и сортировке модулей по классам, особенно если в договоре поставки задействовано несколько номинальных значений (хотя возникает вопрос, действительно ли требуется более одной паспортной мощности), что часто приводит к изменению общего количества панелей для соответствия общей закупаемой мощности.

Примеры стандартных модулей с двойным стеклом (DG), использовавшихся до (начало 2020-х гг.) и после (2022–2023 гг.) запуска крупноформатных модулей.

Дизайн модуля | Мощность /Вт | Размер модуля /мм | Площадь модуля/ м | Вес модуля /кг | Ширина рамы/мм | Ток/ напряжение (А/В) | Модули/ контейнер | кВт/ контейнер |

Ячейка DG 144 | 445 | 1038x2094 | 2.17 | 27.5 | 35 | 11.5/49.1 | 660 | 293.7 |

Ячейка DG 144 | 550 | 1,134x2,278 | 2.58 | 31.7 | 30 | 13.7/50.3 | 720 | 396 |

Ячейка черепичная DG | 550 | 1096x2384 | 2.61 | 32.5 | 30 | 15.0/47.1 | 720 | 396 |

Ячейка DG 132 | 655 | 1303x2384 | 3.11 | 37.9 | 35 | 18.4/45.2 | 527 | 345.2 |

Ячейка DG 132 | 655 | 1303x2384 | 3.11 | 38.5 | 35 | 18.3/45.5 | 558 | 365.5 |

Ячейка DG 132 | 655 | 1303x2384 | 3.11 | 38.3 | 33 | 18.4/45.7 | 594 | 389.1 |

Кроме того, фактически не совсем корректно установленный стандарт погрешности при тестировании вспышки плюс-минус 3%, что составляет разницу в 16,5 Вт в модуле мощностью 550 Вт, может привести к сложностям при предъявлении гарантийных претензий по мощности и при отклонении результатов лабораторного контроля меньшей мощности перед отгрузкой, особенно, если условия тестирования и критерии приемки не были должным образом урегулированы в договоре поставки.

Наконец, при измерении более крупного модуля пространственная однородность солнечных симуляторов должна быть основной контрольной точкой, о которой следует сообщать во время заводских проверок, чтобы избежать систематических ошибок, потенциально влияющих на всю закупаемую выходную мощность. Аналогичным образом, использование большего количества и более крупных ячеек может привести к определенному двустороннему распределению коэффициента рассеяния, что определяет конструкцию фотоэлектрической установки. Обычно производители контролируют эти аспекты, особенно в новых производственных цехах и линиях, которые не требуют модернизации системы мгновенного тестирования.

Логистические проблемы.

Крупные модули больше весят и занимают больше места при транспортировке, что так или иначе влияет на логистику. Например, переход от модуля мощностью 400 Вт на базе M6 к модулю мощностью 650 Вт на базе M12 означает увеличение площади поверхности на 30% и увеличение нагрузки на упаковку и транспортировку морским и наземным транспортом. Несмотря на то, что стоимость перевозки после кризиса контейнеров снизилась, производители модулей разработали инновационные конструкции упаковки, чтобы оптимизировать доставку крупных модулей.

Были рассмотрены два варианта. Размещение модулей в вертикальном расположении внутри коробки, подразумевающее необходимость учитывать новые правила обращения и безопасности; и использование более тонких алюминиевых рам, даже если площадь модулей превышала 3 м2. Превышение веса также актуально в некоторых местах из-за регламентированных ограничений на автомобильные перевозки, что приводит к ситуациям, когда наполнение контейнеров ограничено, но остаются пустые места внутри, которые должны быть должным образом заранее заполнены за пределами завода.

Проблемные ситуации.

Помимо вышеупомянутых проблем сразу после появления на рынке более крупных модулей на первый план вышла еще одна проблема. А именно, насколько солнечные трекеры и инверторы подготовлены к работе с этими устройствами?

Общее управление значительно более крупными и тяжелыми модулями, основанное на более низких напряжениях и более высоких токах, действительно оказалось сложным. Поначалу более крупные модули приводили к проблематичным ситуациям, требующим перепроектирования, так как версии на базе 400 Вт, использовавшиеся на этапах разработки, не были доступны уже через два года после начала строительных работ.

К счастью, сегодня это не является серьезной проблемой, если нет необходимости в модернизации или переоборудовании, которые требуют перехода от гораздо более старых конструкций модулей к более крупным солнечным фотоэлектрическим панелям.

Что касается инверторов постоянного/переменного тока, можно с уверенностью сказать, что большинство производителей инверторов хорошо приспособились к управлению высокими значениями тока. Высокие токи больше не представляют собой серьезную проблему, но необходимо обратить внимание на соответствие между максимально допустимым током на входе или датчиком максимальной мощности в стринг-инверторе и максимальным током на выходе модуля, включая двустороннее усиление.

У солнечных трекеров проблема вызвана разными размерами модулей и производителями трекеров. Подрядчики EPC стремятся оптимизировать соотношение риска и затрат в контексте увеличения высоты конструкции и площади, подверженной воздействию ветра, независимо от использования конфигураций ориентации 1P или 2P.

Поставщики трекеров планируют пересмотреть несколько переменных, чтобы повысить жесткость конструкции и уменьшить механические аэроупругие эффекты. Структурная жесткость может быть повышена за счет использования более толстого оборудования и арматуры за определенную плату. Механические аэроупругие эффекты, такие как галопирование кручения при определенных углах наклона даже при умеренной скорости ветра, также могут быть улучшены. Испытания в аэродинамической трубе не всегда доступны, и не все лаборатории готовы испытывать более крупные модули. А из-за ураганов, связанных с изменением климата, проектирование трекеров становится более сложным, чем когда-либо.

Кроме того, эффекты консольности и прогиба модуля остаются неконтролируемыми и нерегулируемыми стандартами IEC/UL и руководствами производителей по установке, независимо от использования панельных направляющих, зажимов или болтов в конструкции.

Наконец, хорошо известные уникальные вольт-амперные характеристики больших модулей делают возможным размещение более длинных цепочек модулей, потенциально оптимизируя стоимость проекта. Тем не менее, в некоторых случаях эта функция может привести к проблемам с дизайном при попытке сопоставить использование полных цепочек — например, на основе 35 модулей — с длиной трекерного блока.

Сегодня можно с уверенностью сказать, что более крупные модули останутся в качестве стандартных солнечных устройств. Разработчики, EPC-подрядчики и технические консультанты успешно решают проблемы, связанные с использованием крупных панелей, но среди специалистов отрасли существует мнение, что в рост площади модулей должен в какой-то момент прекратиться, а производители фотоэлектрических модулей должны стандартизировать свою продукцию, которую можно будет легко адаптировать к любому оборудованию BOS. Грядущая эра отрицательно легированных элементов n-типа должна проложить путь к созданию высокомощных модулей, основанных на эффективности устройства, а не на его размерах.