Системой допусков и посадок называют закономерно построенную совокупность рядов допусков и посадок, оформленную в стандартах.

В настоящее время большинство стран мира применяют системы допусков и посадок ИСО (Международной организации по стандартизации), что позволяет обеспечить взаимозаменяемость изделий и их составных частей, изготовленных в разных странах.

Для построения системы допусков устанавливают единицу допуска, которая является мерой точности. Допуск не совсем полно характеризует точность изготовления. С увеличением размеров детали становится труднее выполнить ее с малыми допусками. Кроме того, опыт применения различных посадок показывает, что с увеличением размеров деталей допуск на их изготовление может быть увеличен без ущерба для надежности соединения. Трудности обработки в основном возрастают по закону кубической параболы, поэтому единицу допуска для интервала размеров 1—500 мм определяют по формуле![]()

Стандарт ИСО устанавливает 19 квалитетов: 01, 0, 1, 2, . . ., 17. Квалитетом называют совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Допуск Т для любого квалитета определяется по формуле Т ai, где а — коэффициент, зависящий от квалитета и не зависящий от номинального размера. Для упрощения построения системы допусков весь интервал номинальных размеров от 1 до 500 мм разбивают на 13 интервалов: от 1 до 3 мм; свыше 3 — до 6 мм; свыше 6 — до 10 мм и т. д. (табл. 1). Для каждого интервала и квалитета установлен единый допуск.

Таблица 1. Допуски для размеров до 500 мм

(квалитеты 5... 13)

Интервал размеров, мм | Значение допуска, мкм, для квалитета | |||||||||

5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | ||

До | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 | 100 | 140 |

Свыше 3 до | 6 | 5 | 8 | 12 | 18 | 30 | 48 | 75 | 120 | 180 |

» 6 » | 10 | 6 | 9 | 15 | 22 | 36 | 58 | 90 | 150 | 220 |

» 10 » | 18 | 8 | 11 | 18 | 27 | 43 | 70 | 110 | 180 | 270 |

» 18 » | 30 | 9 | 13 | 21 | 33 | 52 | 84 | 130 | 210 | 330 |

» 30 » | 50 | 11 | 16 | 25 | 39 | 62 | 100 | 160 | 250 | 390 |

» 50 » | 80 | 13 | 19 | 30 | 46 | 74 | 120 | 190 | 300 | 460 |

» 80 » | 120 | 15 | 22 | 35 | 54 | 87 | 140 | 220 | 350 | 540 |

» 120 » | 180 | 18 | 25 | 40 | 63 | 100 | 160 | 250 | 400 | 630 |

» 180 » | 250 | 20 | 29 | 46 | 72 | 115 | 185 | 290 | 460 | 720 |

» 250 » | 315 | 23 | 32 | 52 | 81 | 130 | 210 | 320 | 520 | 810 |

» 315 » | 400 | 25 | 36 | 57 | 89 | 140 | 230 | 360 | 570 | 890 |

» 400 » | 500 | 27 | 40 | 63 | 97 | 155 | 250 | 400 | 630 | 970 |

Квалитеты 01,0, 1 предназначены для концевых мер длины, которые изготовляются в виде брусков (плиток) прямоугольного сечения и служат для проверки измерительных средств. Расстояние у плиток между измерительными поверхностями выдерживается с очень высокой степенью точности. Так, например, у наиболее точных плиток размер 100 мм выдерживается с точностью ±0,1 мкм.

Квалитеты 2, 3, 4 применяют при изготовлении калибров и для особо точных деталей, квалитеты 5. . .13 — для сопрягаемых размеров, a 14. . .17 — для несопрягаемых (свободных) и неответственных размеров.

Установленные стандартом допуски и отклонения относятся к деталям, размеры которых определены при температуре 20 "С. Все точные измерения производят обязательно при этой температуре. Важно также соблюдать это условие для крупных деталей и деталей, коэффициент линейного расширения материала которых отличается от коэффициента линейного расширения материала измерительного инструмента.

Таблица 2. Предпочтительный ряд полей допусков и предельных отклонений отверстий при номинальных размерах от 1 до 500 мм

За основное отклонение, определяющее положение поля допуска относительно нулевой линии, в системе СЭВ принято отклонение, ближайшее к нулевой линии. Всего для валов и отверстии установлено по 28 рядов основных отклонений, которые обозначаются одной

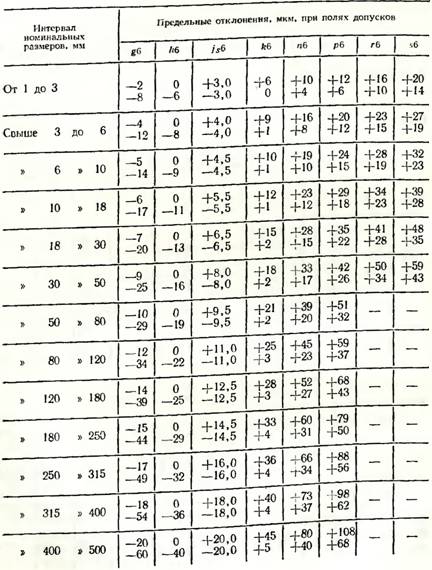

Таблица 3. Предпочтительный ряд полей допусков и предельных отклонений для валов при номинальных размерах от 1 до 500 мм

или двумя буквами латинского алфавита: прописной для отверстий и строчной для валов.

Таким образом, обозначение поля допуска состоит из буквы (или двух) и номера квалитета, например: H7; I7; k6.

Для отверстий принят следующий ряд основных отклонений: А, В, С, CD, D, Е, EF, F, FG, О, Я, /, Is, К, М, N, Р, R, S, Т, U, V, X, Y, Z, ZA, ZB, ZC. где А — наибольшее положительное отклонение, С — наибольшее отрицательное отклонение, И — нулевое отклонение. Обозначения основных отклонений для валов:

а, b, с, . . ., zc. В первую очередь применяют предпочтительные поля допусков (табл. 2 и 3).

Стандартом разрешается в чертежах предельные отклонения указывать тремя способами: условными обозначениями предельных отклонений, например: 60Н7; 60h7; числовыми величинами, а также условными обозначениями предельных отклонений и справа от них в скобках их числовые величины, например: 60/Н77<+0,0:|1; 60f7).

Посадки образуются путем сочетания полей допусков размеров соединяемых деталей. Применяют посадки в системе отверстия и в системе вала. В системе отверстия за основу принято отверстие, а та или иная посадка получается путем изменения поля допуска вала. Стандарт СЭВ 144—75 рекомендует следующие предпочтительные посадки в системе отверстия (в числителе указаны поля допусков отверстия, в знаменателе — вала).

В системе вала посадки получаются изменением поля допуска отверстия, основной деталью является вал.

Иногда в сборочных чертежах проставляют посадку соединенных деталей. Сначала указывают номинальный размер, общий для соединяемых элементов, затем посадку в виде дроби, например 50*H8/d9. Допускается обозначение посадки через дефис, например 50 H8-d9.