По окончании монтажа трубные проводки испытывают на прочность и плотность. Перед проведением испытаний трубы продувают сжатым воздухом или инертным газом, чтобы удалить твердые частицы и пыль, а в необходимых случаях и промывают.

Перед проведением испытаний трубные проводки отсоединяют от приборов и отборных устройств и закрывают заглушками, которые должны выдерживать испытательное давление. Для трубных проводок высокого давления нужно применять заглушки с указателями.

Прочность и плотность смонтированных трубных проводок проверяют путем создания в них пробного давления рпр. Прочность и плотность импульсных и вспомогательных трубных проводок, заполняемых жидкостями, а также негорючими и нетоксичными газами, командных, гидравлических, обогревающих и питающих проводок, а также проводок, работающих при низком вакууме, определяют гидравлическими испытаниями.

При наружном диаметре труб до 10 мм и пробном давлении до 0,25 МПа прочность и плотность трубных проводок к приборам и средствам автоматизации допускается подвергать только пневматическим испытаниям.

Прочность импульсных и вспомогательных трубных проводок, заполняемых горючими и токсичными газами, а также кислородом, подвергают гидравлическим испытаниям, а их плотность — пневматическим испытаниям.

Прочность и плотность трубных проводок, заполняемых кислородом и работающих при давлении меньше 0,07 МПа, подвергают пневматическим испытаниям.

Трубопроводы, подводящие испытательную жидкость, воздух или инертные газы от насосов, компрессоров и баллонов к испытываемым трубным проводкам, должны предварительно испытываться гидравлическим способом в собранном виде с запорной арматурой и манометрами. Манометры и вакуумметры, применяемые для испытаний, должны иметь пределы измерения, равные 4/3 измеряемого давления, и класс точности не ниже 1,6.

Рис. 1. Ручной насос НР-15 (а) и схема гидравлического испытания трубных проводок с применением ручного насоса (б):

1 - бак; 2 - корпус; 3 - игольчатый клапан; 4 - рукоятка; 5 — арматура для выпуска воздуха; 6 - заглушка; 7 - испытываемый трубопровод; 8 — арматура для спуска испытательной жидкости; 9 - присоединительная трубка; 10 - контрольный манометр; 11 - запорные вентили; 12 - ручной насос

Для опрессовки трубных проводок систем автоматизации применяют ручные гидравлические насосы типа НР-15 (рис. 1, а). Насос состоит из бака 1 емкостью 45 л и корпуса 2, в котором смонтированы всасывающий и нагнетательный клапаны, игольчатый клапан 3 для сброса давления из системы, два плунжера низкого и высокого давления и рычажный механизм для сообщения возвратно-поступательного движения системе плунжеров.

Техническая характеристика насоса НР-15

Наибольшее давление плунжера, МПа:

высокого давления.. 45

низкого давления. 4

Подача за один двойной ход плунжера, см3:

высокого давления.. 32

низкого давления. 36

Усилие на конце рычага, Н 200

Габариты, мм:

диаметр... 465

высота. 570

Масса, кг. 28

Схема гидравлического испытания трубных проводок с применением ручного насоса представлена на рис. 1, б. К испытываемому трубопроводу 7 через присоединительную трубку 9 подключают ручной гидравлический насос 12. Ход испытаний контролируют по манометру 10. На протипоположном конце трубопровода и на ответвлениях устанавливают заглушки 6. При положительной температуре воздуха в качестве испытательной среды применяют воду. Нагнетая воду насосом, создают нужное давление в трубопроводе. Воздух из трубопровода выпускают через вентили 5 или удаляют прокачиваемой через него в течение нескольких минут водой.

При температуре воздуха ниже 5 °С применяют раствор хлористого кальция в воде или индустриальное масло марок 12, 20 и 20В, не замерзающее при температуре до —30 °С. Для испытания трубных проводок, заполняемых кислородом, применять масло запрещается.

Пробное давление рпр, создаваемое в трубных проводках, при рабочих давлениях до 0,5 МПа принимают равным 1,5 рабочего давления рр, но не менее 0,2 МПа, а при рабочих давлениях свыше 0,5 МПа — 1,25 Рр, но не менее рр + 0,4 МПа.

Трубные проводки из полиэтиленовых и поливинилхлоридных труб, предназначенные для сред с рабочим давлением до 0,14 МПа, испытывают пневматическим давлением 0,3 МПа, а свыше 0,14 МПа - гидравлическим давлением 1,5.

Трубные проводки низкого вакуума испытывают на прочность и плотность давлением 0,15 МПа.

Под испытательным давлением трубные проводки выдерживают в течение 5 мин, затем давление снижают до рабочего и тщательно их осматривают, а металлические проводки простукивают молотком массой не более 0,5 кг.

Трубные проводки высокого давления выдерживают под пробным давлением рпр в течение 10 мин, после этого его снижают до рабочего и тщательно осматривают трубы, обстукивая их молотком. По окончании осмотра давление снова поднимают до пробного и выдерживают его в течение 5 мин, после этого снова снижают до рабочего, которое выдерживают в течение времени, необходимого для осмотра. Трубные проводки считаются выдержавшими испытания, если при гидравлических испытаниях не наблюдалось падения давления, а при осмотре не выявлено вспучивания, трещин, течей и запотеваний. По окончании испытания из трубных проводок спускают жидкость и продувают их сжатым воздухом.

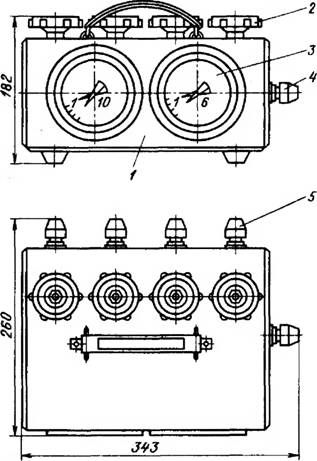

Рис. 2. Стенд для испытания трубных проводок: 1 — корпус; 2 - диафрагмовый вентиль; 3 — манометр; 4 — штуцер питания; 5 - штуцер выходной

Для пневматических испытаний трубных проводок, работающих под давлением до 0,6 МПа, применяется серийно изготовляемый промышленностью малогабаритный стенд (рис. 2). С помощью стенда можно одновременно испытывать четыре трубные проводки. В корпусе 1 стенда размещен воздушный коллектор с четырьмя запорными диафрагмовыми вентилями 2 типа РХ-26368. На передней съемной панели установлены два двухстрелочных манометра типа МП-2 со шкалами от 0 до 1,6 МПа класса точности 1,5. На заднюю стенку корпуса выведены четыре штуцера 5, к которым при помощи переходных устройств присоединяются испытываемые пинии.

Специальные зажимы и зажимы-заглушки позволяют быстро и надежно присоединяться к трубным проводкам наружным диаметром от 6 до 22 мм. Подача питания на стенд осуществляется через штуцер 4.

В качестве испытательной среды для пневматических испытаний применяют воздух или инертный газ (азот).

Воздух и инертный газ должны быть осушены и очишены от масла и пыли. Пневматические испытания проводят в два этапа: вначале на прочность трубной проводки, а затем на плотность.

При испытании на прочность давление в трубной проводке поднимают до пробного с выдержкой по трем ступеням и на последней четвертой ступени с выдержкой в течение 5 мин. После этого пробное давление снижают до рабочего, осматривают трубы и выявляют дефекты. Затем проводят испытание на плотность, для чего в трубных проводках поднимают давление от рабочего рр до пробного рпр и выдерживают в течение времени, необходимого для осмотра.

Для определения мест утечек воздуха в трубных проводках систем автоматизации может применяться ультразвуковой течеискатель типа ТУЗ-5М. Конструктивно прибор выполнен в виде цилиндра диаметром 32 мм, длиной 207 мм, внутри которого смонтирована электронная схема, и ряда взаимозаменяемых насадок. Насадки (рис. 3) используют для усиления сигнала точного определения места утечки, ограничения окружающих шумовых помех и обнаружения мест утечек в труднодоступных местах.

Рис. 3. Насадки к ультразвуковому течеискателю ТУЗ-5М:

а — для усиления сигнала при обнаружении утечек на расстоянии; б — для точного определения места утечки; в - для ограничения окружающих шумовых помех; г - для обнаружения утечек в труднодоступных местах; 1 — звукопоглощающий материал

Принцип работы течеискателя ТУЗ-5М основан на обнаружении акустических (ультразвуковых) колебаний, возникающих при столкновении молекул воздуха, проходящих через отверстие, с молекулами окружающего воздуха и кромками отверстия. Ультразвуковые колебания воспринимаются первичным преобразователем прибора, преобразуются и усиливаются его электронной схемой и подаются на головные телефоны оператора. Для обнаружения места утечки включают питание прибора, с помощью регулятора усиления добиваются максимального усиления уровня собственных шумов и ориентируют первичный преобразователь течеискателя в направлении предполагаемого места утечки. Сильную утечку прибор (рис. 3, а) чувствует на значительном расстоянии; при этом в головных телефонах появляется характерный шум, после этого снижают степень усиления, сохраняя в телефонах слышимость шума от утечки. При отыскании места слабой утечки первичный преобразователь течеискателя подводят непосредственно к предполагаемым местам утечки, добиваясь максимальной чувствительности прибора. При появлении в телефонах характерного шума от утечки определяют ее точное расположение, для этого на прибор надевают насадки (рис. 3, б), повышающие избирательность и экранирующие его от влияния помех, вызванных возможными повреждениями на соседних участках.

При очень незначительных утечках, когда трудно отличить сигнал шума, вызванного утечкой, от собственного шумового фона усилителя, первичный преобразователь плотно прикрывают рукой, затем руку отводят и поворачивают первичный преобразователь в противоположную сторону, где утечки отсутствуют. Если между силой шумов в том и другом случаях окажется разница, поиск утечки продолжают, надев на прибор другую насадку (рис. 3, в). При определении мест утечек в труднодоступных местах пользуются гибким шлангом длиной 10—15 см и подводят его к местам с вероятными дефектами (рис. 3, г).

Чувствительность прибора позволяет определять утечки через неплотности размером 0,1 мм на расстоянии 0,5 м при избыточном давлении в трубопроводе 0,01—0,04 МПа, а при давлении 0,16—0,2 МПа — до 0,04 мм.

Если при проведении пневматических испытаний не обнаруживают падения давления и не выявляют вспучивания трубопровода и пропуска воздуха, давление постепенно снижают до рабочего, при котором трубопровод осматривают. После этого давление сбрасывают и испытание считают законченным.