В последние годы объем электросварочных работ при монтаже систем автоматизации значительно возрос. Одной из причин этого послужил переход многих монтажных организаций на дуговую сварку трубных проводок взамен ацетилено-кислородной. При этом выбор сварочного оборудования осуществляют с учетом специфики работы сварщиков на строящихся промышленных объектах, т.е. необходимости частого перемещения оборудования и самих сварщиков вдоль трассы, в стесненных условиях, наличия перекрытых или ремонтируемых дорог и проходов в условиях незаконченного строительства. Кроме того, возникает потребность в быстрой переналадке источников питания, в частности, при сварке стыков в пакетах труб, имеющих различные толщины стенок, диаметры и марки стали. Таким требованиям в основном удовлетворяют передвижные посты электросварки, а также малогабаритные источники питания сварочной дуги.

Передвижные сварочные посты и установки представляют собой контейнеры, смонтированные на одноосных автомобильных, прицепах или полозьях. Внутри контейнеров размещают сварочное оборудование, пускорегулирующую и контрольную аппаратуру. Применение передвижных сварочных постов и установок позволяет улучшить организацию и условия труда, снизить расход электроэнергии и повысить производительность труда сварщиков на строительно-монтажных площадках. Кроме того, размещение оборудования и аппаратуры в закрытом контейнере повышает их сохранность и сроки эксплуатации.

В передвижной сварочный пост ПСП-2, выполненный в виде контейнера на полозьях, входят: сварочный трансформатор ТД-102 или ТД-306, ограничитель напряжения холостого хода сварочного трансформатора ОНСТ-2М, стабилизатор сварочной дуги на 50 Гц и силовой ящик ЯБПВУ-1М. В комплекте ПСП-2 имеются также два электродо- держателя типа ЭД-300, 50 м сварочного кабеля и индивидуальные средства защиты электросварщика: щиток и маска.

Контейнер, изготовленный из листового металла, разделен внутри на два отсека. В одном отсеке на приборной панели установлены: силовой ящик ЯБПВУ-1М, предназначенный для подключения к питающей сети; ограничитель холостого хода; стабилизатор дуги; переключатель режима работы; две контрольные лампочки, сигнализирующие о наличии напряжения на каждой фазе и освещающие пост изнутри. Доступ к панели осуществляется через дверь, расположенную с левой стороны контейнера. В другой, большей части корпуса контейнера размещен сварочный трансформатор и все необходимое для выполнения сварочных работ (сварочный кабель, средства защиты и т.д.).

Для удобства регулирования тока сварки, осуществляемого с помощью переключателя, расположенного на сварочном трансформаторе, с правой стороны контейнера имеется дверь. Доступ к принадлежностям сварщика и вывод сварочного кабеля осуществляются через дверь, расположенную на лицевой части контейнера. Наличие выходных отверстий для кабелей позволяет вести сварочные работы при закрытых дверях поста.

Так как используемый в сварочном посте стабилизатор дуги не предназначен для совместной работы с ограничителем напряжения холостого хода ОНСТ-2М (при работе стабилизатора ОНСТ-2М не ограничивает напряжение на сварочном трансформаторе в режиме холостого хода), предусмотрено три режима работы поста: со стабилизатором дуги; без стабилизатора дуги и ограничителя напряжения холостого хода; с ограничителем напряжения холостого хода.

Техническая характеристика передвижного сварочного поста ПСП-2

| С трансформатором ТД-102 | С трансформатором ТД-306 |

Напряжение питания, В. | 380 | 380 |

Частота питающей сети, Гц... | 50 | 50 |

Номинальный сварочный ток, А.. | 160 | 250 |

Пределы регулирования сварочного тока, А | 60-175 | 100-250 |

Вторичное напряжение холостого хода, В, не более | 70 | 70 |

Значение сниженного напряжения холостого хода сварочного трансформатора (с использованием ограничителя ОНСТ-2М), В, не более | 12 | 12 |

Частота следования стабилизирующих импульсов, Гц .. | 50 | 50 |

Номинальное рабочее напряжение, В... | 26,4 | 30 |

Относительная продолжительность нагрузки ПН % 20 20

Продолжительность цикла работы, мин 5 5 Время выдержки полного напряжения хо- л >стого хода после обрыва дуги при работе с ОНСТ-2М, с, не более 1 1

Время срабатывания ограничителя, с не

более... 0,02 0,02

Габариты, мм. 1045 х 725 х 1000

Таблица 1. Зависимость сварочного тока от продолжительности рабочего периода постов ПСП-2

Показатели | Продолжительность нагрузки, % | ||||||

20 | 30 | 40 | 50 | 60 | 80 | 100 | |

Продолжительность рабочего периода, мин | 1 | 1,5 | 2 | 2,5 | 3 | 4 | 5 |

Сварочный ток, А, для постов со сварочными трансформаторами: |

|

|

|

|

|

|

|

ТД-102 | 160 | 130 | 115 | 100 | 92 | 80 | 71 |

ТД-306 | 250 | 235 | 212 | 190 | 173 | 150 | 134 |

щимися электродами при аргонодуговой сварке трубных проводок и металлоконструкций из алюминия и его сплавов.

Источники "Разряд" имеют ряд существенных преимуществ перед сварочными трансформаторами; за счет новой конструкции магнито- провода значительно снижены габариты источников питания и соответственно их масса; предусмотрена дополнительная обратная связь по току, благодаря которой обеспечивается стабилизация дугового разряда; наличие стабилизатора тока с частотой импульсов 100 Гц позволяет значительно улучшить зажигание дуги и процесс горения; предусмотрена возможность плавно-ступенчатого регулирования сварочного тока.

В корпусе источника питания сварочной дуги установлены трансформатор и стабилизатор, а на его лицевую часть выведен переключатель диапазонов сварочного тока (ступенчатое регулирование). Плавное регулирование сварочного тока в диапазоне между ступенями переключения производится навивкой на кожух в одну или другую сторону от одного до пяти витков сварочного кабеля, идущего к электродержателю. При этом дополнительные витки сварочного кабеля не оказывают влияние на напряжение холостого хода сварочного трансформатора.

Пределы регулирования сварочного тока источников питания сварочной дуги "Разряд-250" и "Разряд-160" приведены в табл. 2.

Таблица 2. Пределы регулирования сварочного тока источников питания сварочной дуги "Разряд"

Положение переключателя | Пределы регулирования сварочного тока, А | |

"Разряд-250" | "Разряд-160" | |

I | 90-105 | 60-65 |

II | 100-125 | 65-75 |

III | 120-145 | 75-90 |

IV | 140-170 | 95-105 |

V | 165-200 | 105-120 |

VI | 190-235 | 125-140 |

VII | 225 - 250 | 140-160 |

Стабилизатор смонтирован на основании, установленном на двух рамах корпуса под сварочным трансформатором. В основании предусмотрены отверстия для забора воздуха, охлаждающего трансформатор.

Стабилизатор формирует стабилизирующие импульсы и выдает их в момент, когда ток на обмотке сварочного трансформатора достигнет 60-80% амплитудного значения на холостом ходу, и в момент перехода тока через нуль при сварке.

Техническая характеристика источников питания сварочной дуги типа "Разряд"

| Разряд-250 | Разряд-160 |

Напряжение питания, В.. | 380 | 220 |

Частота питающей сети, Гц | 50 | |

Номинальный первичный ток, А... | 43 | |

Номинальный сварочный ток, А | 250 | 160 |

Пределы регулирования сварочного тока, А . . | 90-250 | 60-160 |

Напряжение холостого хода, В. | 60±2 | |

Продолжительность работы при пятиминутном цикле и номинальном токе ПН, % | 20 | |

Коэффициент мощности при номинальном токе... | 0,55 | |

Коэффициент полезного действия, %. | 69 | |

Частота следования стабилизирующих импульсов, Гц. | 100 | |

Габариты, мм. | 350x310x480 | |

Масса, кг . ... | 50 | 42 |

Для удобства переноса источников питания сварочной дуги при производстве монтажных работ на его корпусе имеются две ручки, а также держатели витков сварочного кабеля.

В комплект поставки источников "Разряд" входят два электрододержателя типа ЭД-300, провод марки ПРГД-35 длиной 10 м и средства индивидуальной защиты электросварщика: щиток и маска.

Как уже указывалось выше, в комплект сварочного поста ПСП-2 входят ограничитель напряжения холостого хода и стабилизатор сварочной дуги. Ограничитель напряжения холостого хода типа ОНСТ-2М предназначен для совместной работы с однофазными и однопостовы- ми сварочными трансформаторами. Он обеспечивает автоматическое снижение напряжения холостого хода до безопасного значения по истечении времени не более 1 с после разрыва дуги. Снижение напряжения холостого хода сварочного трансформатора достигается за счет фазо-импульсного управления тиристорами, включенными в его первичную цепь.

Ограничитель выполнен в виде навесной приставки к сварочным трансформаторам ТД-300, ТД-500, ТС-500. При прерывании процесса сварки полное напряжение сети на сварочном трансформаторе исчезает не более чем через 1 с после разрыва дуги. Для повышения электробезопасности работы в ограничитель введена аварийная защита, обеспечивающая разрыв одной фазы питания первичной обмотки сварочного трансформатора, если с момента прекращения сварки прошло более 1 с и на вторичной обмотке сварочного трансформатора остается полное напряжение холостого хода, опасное для сварщика.

Работа ограничителя не зависит от параметров сварочных трансформаторов и режима сварки, поэтому перед началом эксплуатации, а также при смене одного типоразмера сварочного трансформатора на другой ограничитель не требует перенастройки. Кроме того, он снижает расход электроэнергии при холостом ходе сварочного трансформатора до 500—700 кВт-ч в год, улучшает коэффициент мощности, практически безынерционен (время срабатывания не более 0,02 с), может работать со всеми типами однопостовых сварочных трансформаторов для ручной дуговой сварки.

В отличие от аналогичных устройств ограничитель имеет бесконтактную систему включения питания сварочного трансформатора.

Техническая характеристика ограничителя напряжения холостого хода сварочного трансформатора ОНСТ-2М

Напряжение сети, В... 380

Частота, Гц... 50

Максимальный ток первичной обмотки сварочного

трансформатора, А 80

Сниженное напряжение холостого хода сварочного

трансформатора, В, не более , .. 12

Выдержка полного напряжения холостого хода сварочного трансформатора после обрыва дуги, с, не более 1

Время срабатывания ограничителя, с, не более... 0,02

Продолжительность цикла работы, мин... 5

Относительная продолжительность нагрузки, %... 60

Потребляемая мощность, Вт, не более. 50

Габариты, мм.. 400*222*335

Масса, кг 17

Для поддержания устойчивого горения дуги при ручной дуговой сварке плавящимися электродами совместно с серийно выпускаемыми трансформаторами применяют импульсный стабилизатор сварочной дуги типа СД-3.

При монтаже систем автоматизации стабилизатор может использоваться для ручной аргонодуговой сварки трубных проводок и металлоконструкций из алюминия и его сплавов неплав ящимися электродами, а также для ручной дуговой сварки стальных трубных проводок и металлоконструкций плавящимися электродами. В последнем случае можно использовать электроды, предназначенные для сварки на переменном токе (типа МР-3) и постоянном токе (типа УОНИ-13/45).

Действие стабилизатора основано на поддержании устойчивого горения дуги за счет подачи на нее в начале каждого полупериода импульсов напряжения обратной полярности. Принцип стабилизации сварочной дуги заключается в следующем. При сварке на переменном токе сварочная дуга обрывается, когда сварочный ток проходит через нуль. Таким образом при частоте сети 50 Гц дуга гаснет и вновь зажигается с удвоенной частотой сети. Повторное зажигание дуги происходит от "всплеска" напряжения холостого хода сварочного трансформатора, значение которого может достигать 90—100 В. Однако этого напряжения бывает недостаточно для повторного зажигания и стабильного горения дуги. Для надежного зажигания дуги стабилизатор в начале каждой полуволны подает на вторичную обмотку импульсы напряжения, амплитудное значение которых достигает 200 В. Эти импульсы способствуют устойчивому горению дуги. Полярность стабилизирующих импульсов - обратная, т.е. при нарастании положительной полуволны между электродом и изделием от сварочного трансформатора в дуговой промежуток посылается импульс, передний фронт которого имеет отрицательную полярность.

Конструктивно стабилизатор дуги представляет собой приставку, которая может устанавливаться непосредственно на сварочном трансформаторе. Перед его подключением сварочный трансформатор необходимо отключить от сети. После подачи питания на сварочный трансформатор и кратковременного касания электродом изделия стабилизатор должен включиться, о чем сигнализирует лампочка на его лицевой панели. Если этого не произошло, необходимо поменять местами провода питания от сети. При исправных стабилизаторе и сварочном трансформаторе стабилизатор дуги работает только во время сварки и отключается не позднее 1 с после прекращения сварки. Одним из признаков работы стабилизатора является изменение характерного звучка сварочного трансформатора. Этот звук наиболее слышен после прекращения сварки в течение 1 с.

Питание стабилизатора сварочной дуги СД-3 осуществляется от сети переменного тока напряжением 380 В, частотой 50 Гц. Допустимое отклонение напряжения от номинального +10 и —15%. Потребляемая мощность не более 50 В-А.

При аргонодуговой сварке алюминия и его сплавов неплавящимися электродами стабилизатор дуги может работать совместно со сварочными трансформаторами; имеющими напряжение холостого хода 80 В и ток от 50 до 800 А. При ручной дуговой сварке плавящимися электродами стабилизатор может использоваться с трансформаторами, имеющими напряжение холостого хода 45—80 В и ток от 80 до 300 А. Стабилизатор СД-3 имеет габариты 334*208х 152 мм и массу 7 кг.

Для сварки труб малых диаметров из высоколегированных (нержавеющих) сталей в зоне монтажа и в условиях монтажно-заготови- тельных мастерских наиболее удобны в эксплуатации аргонодуговые установки. Конструктивно такие установки выполнены в виде контейнера, установленного на полозья для удобства перемещения на объекте. Контейнер также обеспечивает сохранность оборудования и его защиту от резких воздействий климатических факторов и механических повреждений.

Для подъема контейнера с оборудованием на его крыше предусмотрены грузозахватные устройства.

В комплекте установки аргонодуговой сварки УДГ-345 в качестве сварочного источника питания постоянного тока используется выпрямитель ВД-306. Для регулирования сварочного тока при ручной дуговой сварке применен балластный реостат РБ-302. В установку также входят два баллона с аргоном и аргоновый редуктор АБО для регулирования давления газа.

Сварка высоколегированных сталей выполняется неплавящимся вольфрамовым электродом, устанавливаемым в горелке ЭЗР-З-66. Кроме перечисленного оборудования и приспособлений, в комплект поставки установки входят сварочный кабель и резиновые шланги (по 15 м), набор инструментов ЭНИ-300, щитки сварщика наголовный и ручной, защитные диэлектрические перчатки, а также вольфрамовый электрод в виде прутка диаметром 3 мм, присадочная проволока диаметром 2 мм (2 кг) и повторный заземлитель.

Выбор режима сварки осуществляется в зависимости от толщины свариваемого металла и диаметра электрода. Установка режима производится вначале с помощью переключателя диапазонов тока, расположенного на панели выпрямителя и имеющего два диапазона: малых (от 12 до 125 А) и больших (от 125 до 315 А) токов. Затем режим устанавливается вращением рукоятки регулирования сварочного тока по шкале амперметра, расположенного на крышке выпрямителя, и при помощи балластного реостата. Режимы аргонодуговой сварки с помощью установки УДГ-345 приведены в табл. 3.

Техническая характеристика установки УДГ-345

Напряжение питания, В. 220 или 380 В (в зависимости от исполнения выпрямителя ВД-306)

Номинальный сварочный ток, А . .1... 315

Норминальное рабочее напряжение, В 32

Продолжительность цикла сварки, мин. 5

Относительная продолжительность нагрузки, % 60

Пределы регулирования сварочного тока, А 12-315

Габариты, мм 1700x1035*1975

Масса, кг 800

Определяется как отношение продолжительности рабочего периода источника питания к длительности полного цикла работы и выражается в процентах. При этом время сварки чередуется с временем работы источника питания на холостом ходу.

Передвижной сварочный пост ПСП-2 допускает работу при ПН, превышающих номинальное значение. При этом сварочный ток должен быть уменьшен в соответствии с данными табл. 1.

Перемещение поста может осуществляться различными грузоподъемными и транспортными средствами. Для этого он снабжен полозьями и имеет места для строповки.

Более мобильной является передвижная однопостовая установка ПОУС-2, смонтированная в контейнере на одноосном автомобильном прицепе ТАПЗ-755А. В контейнере размещается сварочное оборудование, пускорегулирующая и контрольная аппаратура и барабан со сварочным кабелем. В комплект установки входит также печь для сушки электродов и набор инструмента электросварщика ЭНИ-300.

Техническая характеристика однопостовой сварочной установки ПОУС-2

Сварочный трансформатор ТД-500

Мощность, потребляемая сварочным трансформатором,

кВт . 32

Номинальный сварочный ток, А 500

Предел регулирования сварочного тока, А.. 85-700

Емкость электропечи для сушки электродов, кг 10

Время сушки, мин.. 60-90

Температура сушки, °С.. 150—200

Габариты установки, мм 3025x1820x1738

Масса, кг... 1280

Для производства сварочных работ при монтаже систем автоматизации помимо традиционно применяемых трансформаторов используют малогабаритные источники питания сварочной дуги типа "Разряд", выпускаемые в двух модификациях: "Разряд-250" и "Разряд-160". Они предназначены для ручной дуговой сварки стальных труб и металлоконструкций на переменном токе плавящимися электродами различных марок для переменного и постоянного тока.

Таблица 3. Режимы ручной аргонодуговой сварки с помощью установки УДГ-345

Тип свариваемых труб | Наружный диаметр х толщина стенки трубы, мм | Ток, А | Диа- | Диаметр сопла горелки мм | 5 Вылет | Зазор между свариваемыми торцами труб, мм |

Трубы бесшовные | 10x1 | 25-50 | 1,5 | 8 |

|

|

холодно- и тепло- | 14x1 | 25-50 | 1,5 | 8 |

|

|

деформированные | 22x1 | 25-50 | 1,5 | 8 |

|

|

(ГОСТ 9941-81) | 10x2 | 50-100 | 2 | 10 |

|

|

из коррозионно- | 14x2 | 50-100 | 2 | 10 | 5-12 | 0+0,3 |

стойких сталей ма | 22x2 | 50-100 | 2 | 10 |

|

|

рок 08X18Н ЮТ, | 10x3 | 70-140 | 3 | 10, 12 |

|

|

10Х23Н18, | 14x3 | 70-140 | 3 | 10, 12 |

|

|

10Х17Н13М2Т | 22x3 | 70-140 | 3 | 10, 12 |

|

|

При дуговой сварке покрытыми электродами основным инструментом сварщика является электрододержатель.

Электрододержатель — ручной инструмент, предназначенный для надежного закрепления электрода и подвода к нему тока. Электрододержатель обеспечивает быструю смену электрода, требуемую электробезопасность, удобные захват и манипулирование при сварке с небольшими физической нагрузкой и нагревом ручки.

В настоящее время сварщики широко применяют самодельные электродо держатели. Однако такие электрододержатели имеют, как правило, следующие конструктивные недостатки: большую массу, низкую электропроводность, отсутствие изоляции на токоведущих деталях, перегрев рукоятки. Кроме того, самодельные электрододержатели не учитывают эргономических требований, предъявляемых к ручному инструменту. Работа такими электрододержателями вызывает утомление мышц руки и снижение производительности труда.

Основные параметры электрододержателей для ручной дуговой сварки должны соответствовать требованиям ГОСТ 14651—78*Е (табл. 4).

Таблица 4. Основные параметры электрододержателей для ручной дуговой сварки

Номинальный сварочный ток, А | Максимальный сварочный ток, А, не более при ПВ * | Диаметр электрода, мм | Масса, кг, не более | |

100% 35% | ||||

125 | 100 | 160 | 1,6-3 | 0,35 |

200 | 160 | 250 | 2,5-4 | 0,4 |

250 | 200 | 315 | 3-5 | 0,45 |

315 | 250 | 400 | 4-6 | 0,5 |

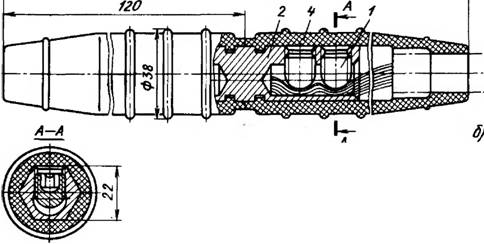

Рис. 3. Электрододержатель ЭП (а) и горелка ЭЗР-5-2 (б):

1 — защитный колпачок пружины; 2 — пружина; 3 - рычаг с верхней губкой; 4 - теплоизоляционная защита; 5 - электрод; б - нижняя губка; 7 - конус резьбовой втулки; 8 - колпачок; 9 - вентиль подачи газа; 10 - рукоятка; 11 - ниппель; 12 - кабель

В зависимости от способа зажатия электрода существуют различные конструкции электрододержателей.

На рис. 3, а показан пассатижный электрододержатель типа ЭП. Электрод 5 зажимается между нижней губкой 6, по которой к нему подводится электрический ток, и рычагом 3 за счет усилия, создаваемого цилиндрической пружиной 2. Канавки в зажиме, расположенные под различными углами, позволяют закрепить электрод под соответствующим углом к злектрододержателю. Огарок электрода освобождается нажатием на рычаг. Кабель подсоединяется к злектрододержателю путем механического зажатия с расклиниванием его конца между корпусом нижней губки и конусом втулки 7. Электрододержатель изолируется деталями из теплостойких полимерных материалов. Электрододержатели типа ЭП-2 предназначены для использования при номинальном сварочном токе 250 А и диаметре электродов до 5 мм. Электрододержатель ЭП-2 имеет габариты 250x80x40 мм и массу 0,43 кг.

Описанный электрододержатель имеет простую и надежную конструкцию, но наличие рычага 3 ограничивает возможность выполнения сварки в труднодоступных местах, а также создает определенные неудобства при манипуляциях инструментом из-за смещения центра тяжести относительно оси рукоятки. Этих недостатков лишен электрододержатель ЭД-3104, имеющий улучшенные эргономические характеристики: рычаг зажатия электрода меньшей высоты, рукоятка более удобной для удержания формы. Он предназначен для сварки номинальным током 315 А электродами диаметром 2,5—6 мм и имеет массу 0,4 кг.

В электрододержателе защелочного типа серии ЭУ ("Луч") фиксация электрода осуществляется усилием цилиндрической пружины, расположенной параллельно оси рукоятки. Электрод вставляется в отверстие и поворотом на требуемый угол устанавливается в одно из двух рабочих положений. Огарок электрода удаляется при нажатии на него и повороте в обратном направлении. Применяемый на практике электрододержатель ЭУ-300 предназначен для сварки номинальным током 315 А электродами диаметром 3—6 мм, имеет габариты 192x80x42 мм и массу 0,42 кг.

Для выполнения ручной аргонодуговой сварки неплавящимся вольфрамовым электродом применяют горелки (держатели) типа ЭЗР с естественным воздушным охлаждением (имеющиеся конструкции газоэлектрических горелок с водяным охлаждением, например, ЭЗР-4-68, при монтаже систем автоматизации не применяются). Вольфрамовый электрод 5 (рис. 3, б) закрепляется в головке горелки с помощью колпачка 8. Горелки имеют также вентиль регулировки подачи газа 9, пластмассовую рукоятку 10, ниппель 11 для подсоединения линии газа и кабель 12 для подсоединения к сварочному источнику питания. Выходя из головки горелки, аргон обтекает конец электрода и образует газовую защиту сварочной ванны.

Горелки работают на постоянном и переменном токе. Подача электрода не механизирована, поскольку его расход очень мал — порядка сотых долей грамма на 1 м шва.

Техническая характеристика горелок для ручной аргонодуговой сварки

| ЭЗР-З-66 | ЭЗР-5-2 |

Номинальный сварочный ток, А | 150 | 80 |

Диаметр электрода, мм | 1,5; 2; 3 | 1; U |

Толщина свариваемого металла, мм | 2,5 | 1 |

Габариты, мм.. | 260*110x35 | 160x120*21 |

Масса, кг... | 0,78 | 0,95 (с кабелем) |

Рис. 4. Устройство для соединения сварочных кабелей:

а - муфта МСБ-2; б - соединитель ССП-2; 1 - зажимный винт; 2 - токопровод; 3 - гайка; 4 - корпус

Перед выполнением работ сварщик затрачивает много времени на составление сварочной цепи: присоединение электрододержателя, наращивание длины кабеля, скручивание жил и т.п. Для ускорения этих операций, обеспечения безопасности сварочных работ применяют серийно выпускаемые устройства. Соединительная быстроразъемная муфта МСБ-2 (рис. 4, а) предназначена для соединения отрезков сварочных проводов и переносных гибких кабелей сечением 35, 50 и 70 мм2. Она состоит из двух полумуфт, покрытых резиновой изоляцией. Соединение и разъем полумуфт осуществляется сжатием и поворотом вручную одной из них при неподвижной другой. Присоединение сварочного кабеля к полумуфте производится его зажатием между сферической поверхностью специальных шестигранных винтов и контактной поверхностью гнезда полумуфт с помощью специального ключа.

Соединительная муфта МСБ-2 применяется при максимальном сварочном токе 500 А, имеет габариты 196 х 38 мм (длина х диаметр) и массу 0,45 кг.

Для постоянного (без разъема) соединения коротких отрезков сварочных кабелей РГД и КРИТ вместо скручивания целесообразно применять соединитель ССП-2 (рис. 4, б). Он обеспечивает надежный электрический контакт и прочность при соединении кабелей сечением 35, 50 и 70 мм2. Так же как и муфта МСБ-2, соединитель ССП-2 состоит из двух частей. Соединение сварочного кабеля производится винтами со сферической поверхностью при помощи специального ключа. Соединитель ССП-2 применяется при максимальном сварочном токе 500 А, имеет габариты 196*38 мм (длина х диаметр) и массу 0,41 кг.

Для подсоединения второго сварочного провода (кабеля) к свариваемой конструкции служит зажим заземления КЗ-2. Зажим выполнен по типу зажима "крокодил", он состоит из двух рычагов, на оси которых находится пружина, работающая на скручивание и создающая необходимое усилие для закрепления зажима на свариваемом изделии. Сварочный кабель от источника питания присоединяют с помощью наконечника к болту на одном из рычагов. Для обеспечения надежного подвода тока и предупреждения обгорания оси и пружины токопроводящие губки зажима соединены между собой гибкой шиной.

Зажим заземления КЗ-2 обеспечивает быстрое и удобное подсоединение к свариваемой конструкции, имеющей толщину, не превышающую 50 мм. Зажим применяется при максимальном сварочном токе 500 А, имеет габариты 230* 92 * 40 мм и массу 0,75 кг.

С целью наиболее рациональной организации труда электросварщиков применяют наборы инструментов ЭНИ-300. В набор входят электрододержатель "Луч", соединительная муфта МСБ-2, сварочный кабель РГД длиной 3 м, зажим заземления КЗ-2, щетка-зубило для зачистки кромок и швов, клеймо сварщика, плоскогубцы комбинированные 200 (ГОСТ 5547-75*), молоток А2 (ГОСТ 2310-77), ключ разводной 30 (ГОСТ 7275 -75), отвертка с диэлектрической ручкой, защитные светофильтры С-6 и С-7 (ГОСТ 12.4.080-79) с покровным стеклом, а также запасные части к электрододержателю.

Инструмент размещен в металлическом футляре габаритами 415*310*90 мм; масса набора 10 кг. Внутри футляр имеет ложементы с приспособлениями для закрепления инструмента и предотвращения его самопроизвольного выпадания.

Применение набора инструментов ЭНИ-300 способствует сохранности инструмента, повышает культуру производства электросварочных работ и время их выполнения.