В турбогенераторах с водородным охлаждением корпус герметичный и должен выдерживать гидравлическое испытание давлением воды, превышающим номинальное давление водорода в генераторе на 0,5 МПа, в течение 30 мин. Его торцевые шиты должны не только быть герметичными, но и иметь достаточную жесткость.

Машины мощностью 300 МВт и выше имеют разъемный корпус. Это обеспечивает транспортабельность статора при перевозке его по железным дорогам и лучшую технологичность при изготовлении. Например, статор турбогенератора ТВВ-1000-4 состоит из трех частей: одной центральной и двух концевых. В центральной части размещается сердечник с обмоткой, в концевых — газоохладители и выводы статорной обмотки.

Сердечник турбогенераторов, гидрогенераторов и синхронных компенсаторов собирают из листов высоколегированной горячекатаной стали марок 1513, 1514 и холоднокатаной стали марки 3413 толщиной 0,5 мм. При мощности генераторов выше 100 МВт применяют холоднокатаную сталь, листы которой располагают так, чтобы направление магнитного потока в спинке сердечника совпадало с направлением прокатки стали. Из листов стали набирают пакеты, а из пакетов — сегменты сердечника. Вентиляционные каналы между пакетами выполняют с помощью распорок (тавриков) из немагнитной стали.

По мере сборки сердечника его опрессовывают с созданием давления 1,0... 1,7 МПа. Окончательно опрессованный сердечник закрепляют нажимными кольцами из немагнитной стали и стяжными болтами, пропускаемыми за спинкой сердечника. Под нажимными кольцами устанавливают нажимные пальцы из немагнитной стали, создающие опрессовку крайних пакетов в зоне зубцов.

Ослабление опрессовки сердечника вызывает вибрацию листов активной стали, что может привести к повреждению изоляции между ними и появлению вихревых токов, создающих дополнительный нагрев стали. Вибрация листов стали в зубцовой зоне может вызвать износ изоляции стержней обмотки статора или поломку листов и прорезание изоляции отломившейся частью листа. Признаком ослабления опрессовки стали служит появление на поверхности спинки или в расточке сердечника налета ржавчины от контактной коррозии в месте соприкосновения вибрирующих листов.

Обмотки статора выполняют двухслойными, корзиночного типа. В каждый паз укладывают два стержня, принадлежащих двум разным секциям. В обмотках применяют непрерывную изоляцию прямого участка и лобовых частей стержня наложением микаленты, изготовляемой на основе асфальтового масляного лака. При изолировании стержень подвергают многократному компаундированию, заключающемуся в сушке его в вакууме при температуре 150... 160°С после наложения нескольких слоев микаленты, и последующей пропитке под давлением компаундом, состоящим почти из чистого битума. При сушке из изоляции стержней удаляют влагу, воздух и летучие составляющие лака, а при пропитке под давлением заполняют все поры, что препятствует проникновению в изоляцию влаги и воздуха.

Микалентная изоляция в прошлом была основным видом изоляции статорной обмотки турбо- и гидрогенераторов. Но с ростом единичных мощностей генераторов и увеличением удельных токовых нагрузок в обмотках в 1,5...2,0 раза стала сказываться ее недостаточная механическая прочность в нагретом состоянии. Поэтому сегодня для мощных генераторов применяют термореактивную изоляцию типа слюдотерм.

В термореактивной изоляции основным изолирующим материалом служит стекломикалента, изготовленная из лепестков слюды и подложки из стеклоткани. Связующим элементом служит искусственная термореактивная смола (чаще всего эпоксидная), затвердевающая при температуре 150... 160°С и не размягчающаяся при повторных нагреваниях. Термореактивная изоляция имеет лучшие электрические характеристики.

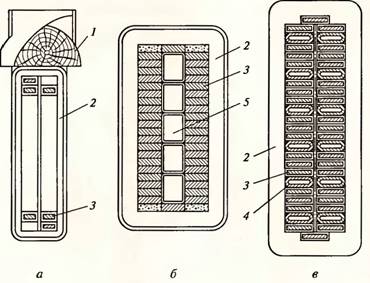

Механическая прочность новой изоляции значительно выше, что позволяет выполнять более плотную обтяжку стержней лентой. Для исключения вредного влияния ионизации между стержнем и пазом поверх изоляции стержни покрывают полупроводящей асбестовой лентой. На рис. 1 показаны сечения стержней статора и пазов ротора (рис. 2), предназначенных для различных систем их охлаждения.

Непосредственное охлаждение обмотки статора в генераторах серии ТГВ выполняют путем циркуляции водорода по трубкам из нержавеющей стали, уложенным между двумя рядами элементарных проводников стержня, а в генераторах серии ТВВ — за счет циркуляции воды (дистиллята) по полым проводникам стержня, уложенным вперемежку со сплошными элементарными проводниками. Охлаждающую воду подают к стержням от кольцевого коллектора, расположенного чаще всего со стороны возбудителя (у турбогенераторов серии ТВВ-1000-4 — рис. 3). Воду, прошедшую через стержни, отводят от коллектора, расположенного со стороны турбины. Все стержни по воде соединены параллельно.

Рис. 1. Сечение стержня статора с косвенным охлаждением (а), непосредственным охлаждением водородом (б) и непосредственным охлаждением водой (в):

1 — клин; 2 — корпусная изоляция стержня; 3 — сплошной проводник; 4 — полый проводник; 5 — трубка для газа

Соединения между кольцеобразными коллекторами и наконечниками стержней выполнены с помощью фторопластовых шлангов, которые обеспечивают необходимый расход воды и изоляционный промежуток между токоведущими частями и заземленными коллекторами. В пазах стержни плотно закрепляют клиньями из гетинакса или волокнита.

В крупных генераторах мощностью 150 МВт и более соединения стержней выполняют твердым припоем ПСр-15 (15 % серебра). Твердая пайка обеспечивает хороший электрический контакт, даже если пропаялось только 15 % контактной поверхности.

Ротор крупного турбогенератора выполняется из цельной поковки хромоникельмолибденовой или хромоникельмолибденованадиевой стали, обладающей высокими механическими свойствами. Ротор турбогенератора меньшей мощности изготовляют из углеродистой стали повышенного качества.

Для укладки обмотки на бочке ротора протачивают пазы (см. рис. 2). По оси полюсов, где пазы отсутствуют, остаются большие зубцы. Жесткость ротора по оси зубцов значительно выше, чем по оси, перпендикулярной к ним. Для уменьшения вибрации ротора, возникающей из-за неодинаковой его жесткости, в больших зубцах фрезеруют продольные пазы, заполняемые магнитными клиньями (генераторы серии ТГВ), или поперечные пазы (генераторы серии ТВВ).

Рис. 2. Сечение паза ротора турбогенератора серии ТВВ-1000-4:

а — катушки пазовой части, сгруппированные для забора охлаждающего водорода; б — то же, для выброса водорода из пазовой части; 1 — вентиляционный канал; 2 — вал ротора; 3 — пазовый клин; 4 — подклиновая изолирующая прокладка; 5 — корпусная изоляция; 6— витковая изоляция; 7— медный проводник; 8 — подпазовый канал

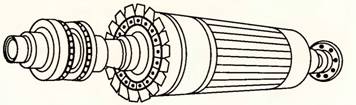

Ротор турбогенератора (см. рис. 3) кроме воздействия центробежных сил испытывает большие напряжения от знакопеременных изгибающих сил, так как, несмотря на его вращение, он остается прогнутым вниз.

Рис. 3. Общий вид ротора турбогенератора

Высока и его тепловая нагрузка. В турбогенераторах мощностью 100... 150 МВт с поверхностным охлаждением потери в роторе на 1 м3 активного объема в 1,4... 1,5 раза выше соответствующих потерь в статоре.

Чтобы выдержать большие механические нагрузки, изоляция обмотки ротора должна иметь высокую механическую прочность, сохраняющуюся при температуре 130... 150°С.

Для предотвращения деформации от центробежных сил лобовые части обмотки ротора закрепляют роторными бандажами, состоящими из бандажного и центрирующего колец. Бандажное кольцо представляет собой наиболее напряженно работающий узел ротора, так как оно испытывает центробежные усилия не только от собственной массы (около 60 % от всей нагрузки), но и от лобовых частей обмотки ротора, а также усилия, вызванные посадкой бандажного кольца с натягом. Поэтому материал, из которого изготовляют бандажные кольца, должен иметь очень высокие прочностные и пластические свойства. Для генераторов мощностью 30 МВт и выше бандажные кольца изготавливают из немагнитной высокопрочной хромоникельмарганцевой стали, подвергнутой сложной обработке.

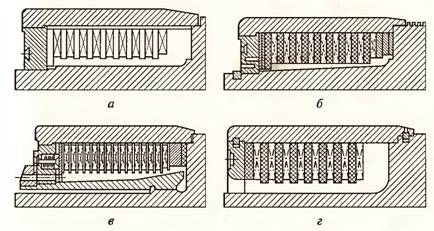

Роторные бандажи подразделяются на двухпосадочные и однопосадочные (рис. 4). В бандажах с двумя жесткими посадками (одна — на бочку ротора, другая — через центрирующее кольцо на вал ротора) носик бандажного кольца из-за прогиба ротора при его вращении стремится переместиться относительно бочки ротора. Такие бандажи работают удовлетворительно только в турбогенераторах мощностью не выше 30 МВт, имеющих сравнительно короткие роторы.

В турбогенераторах мощностью 50 МВт и выше из-за увеличения длины и прогиба ротора знакопеременные силы, вызывающие перемещение носика бандажного кольца, настолько возрастают, что от их длительного воздействия появляются наклепы, трещины и сколы на посадочных местах зубцов бочки ротора и кромок бандажей, ослабляется натяг в посадке, в результате чего в тех же местах появляются ожоги от нагрева токами, возникающими в роторе при несимметричных режимах.

Для уменьшения усилий, действующих на носик бандажа, применяют полуэластичные центрирующие кольца с зигзагообразной выточкой (см. рис. 4, б) или с более надежной выточкой в виде диафрагмы. Надежность работы двухпосадочных бандажей повышается установкой под носик бандажа изоляционной прокладки из стеклотекстолита.

Посадка с эластичным центрирующим кольцом и изоляционной прокладкой под носиком бандажа, применяемая в турбогенераторах серии ТВФ, обеспечивает надежную работу бандажного узла в роторах, масса которых не превышает 50 т.

В турбогенераторах серии ТГВ применяют бандажи с одной посадкой на бочку ротора — консольные (см. рис. 4, в). Центрирующее кольцо в этом бандаже служит только для опоры обмотки ротора в осевом направлении и с валом не соприкасается, благодаря чему полностью исключаются нежелательные воздействия на посадочные места бандажа от прогиба вала ротора. От смещения в осевом направлении бандажное кольцо удерживается кольцеобразной шпонкой.

На бочке ротора бандажи удерживаются с помощью специальной гайки, навинчиваемой на кромку бандажа. На бочке ротора эта гайка закреплена с помощью кольцеобразной шпонки.

При номинальной частоте вращения витки обмотки ротора турбогенератора прижимаются центробежной силой к клиньям и один к другому так сильно, что возникающие между ними силы трения защемляют витки и не позволяют им удлиняться от нагрева при нагрузке. Поэтому в витках возникают силы сжатия.

Рис. 4. Конструкция роторных бандажей: а — жесткая посадка на бочку и вал (две посадки); б — посадка на полуэластичное центрирующее кольцо и на бочку ротора с установкой под носик бандажного кольца изоляционной прокладки в — посадка на бочку ротора и промежуточную втулку; г — посадка только на бочку ротора

Рис. 5. Укорочение витков в лобовой части

Если напряжение от сил сжатия превысит предел текучести меди, то после снятия нагрузки и остывания обмотки в витках появится остаточная деформация и они укоротятся. Наибольший нагрев имеют витки, лежащие внизу паза. От многократного нагрева и остывания они укоротятся на большую величину (рис. 5).

Деформация витков может привести к их замыканию, а в худшем случае — и к разрушению меди проводников. Поэтому в крупных турбогенераторах обмотка ротора изготовляется из меди с присадкой серебра 0,07...0,15%, обладающей повышенной прочностью.