Η. П. ТРИФОНОВА, доктор техн. наук, Э. Б. ИРТЫШСКИЙ, Б. М. РЫЖЕНСКАЯ, кандидаты техн. наук

Развитие крупного электромашиностроения в значительной степени определяется качеством подшипниковых опор. Наилучшими подшипниками были бы такие, которые не требуют смазки, не имеют износа; позволяют работать при высоких частотах вращения, ограничиваемых только прочностью роторов в широком диапазоне температур и возможностью изоляционных материалов; имеют практически неограниченный срок службы и низкое энергопотребление; обеспечивают надежную работу гибких роторов; позволяют подавлять вибрацию ротора и пр.

Всеми этими и еще целым рядом преимуществ обладает сравнительно новый тип опор — электромагнитные подшипники (МП).

Магнитные подшипники по сути своей являются управляемыми электромагнитами. В радиальных подшипниках движущаяся часть устанавливается на роторе механизма и представляет собой гладкий, беспазовый пакет стальных пластин, опорная часть - статор — представляет собой пакет с пазами, в которых уложены катушки возбуждения. В осевых подшипниках статор — кольцевой электромагнит, ротор — движущийся диск [1]·

Для связи магнитных подшипников с системой управления в состав их вводятся датчики положения ротора, устанавливаемые неподвижно на суппортах. Непременный элемент магнитных опор — страховочные подшипники.

Основной характеристикой МП является тяговое усилие, которое определяет объем электромагнита. Если сравнить объем электромагнитного подшипника с обычно применяемыми в крупных электрических машинах подшипниками скольжения, то, учитывая их в совокупности с уплотнениями, без которых подшипники скольжения не применяются, МП и подшипник скольжения практически оказываются взаимозаменяемыми. Хотя, естественно, применение магнитных подшипников имеет свои особенности. Особенности эти и связанные с ними трудности при проектировании электрической машины с магнитными подшипниками вполне преодолимы, если учесть их своевременно. И именно этому вопросу и практике внедрения МП посвящена статья.

Первые проработки магнитных подшипников были сделаны во ВНИИЭМ применительно к турбогенераторам мощностью несколько мегаватт и показали не только реальность их внедрения, но и возможность создания с их помощью моноблочных конструкций турбогенераторов, массогабаритные показатели которых и надежность на порядок лучше, чем у существующих турбогенераторных установок.

Интенсификация в газовой и нефтяной промышленности различных технологических процессов: закачка газа в подземное хранилище, циклическая закачка газоконденсаторных месторождений (Сайклинг-процесс), газлифтная добыча попутного нефтяного газа и другие обусловили огромную потребность в турбокомпрессорах. Для повышения эффективности их работы и привода возникла необходимость применения регулируемых синхронных электродвигателей мощностью от единиц до десятков мегаватт с частотой вращения до 20 000 об/мин при глубине регулирования до 50 %. Такую задачу оказалось возможным решить, только с помощью магнитных подшипников (рис. 1.)

При внедрении в конструкцию магнитных подшипников должны быть решены следующие задачи:

определение внешних и внутренних нагрузок, действующих на ротор при работе как отдельной машины, так и всего агрегата (двигатель-турбокомпрессор) в целом (в том числе учтены масса ротора, реакция механизма, одностороннее магнитное тяжение, вибрация фундамента, небаланс, связанный с изменением режимов работы, нагрузка от тепловых и механических деформаций и пр.);

выбран зазор, достаточный для работы магнитного подшипника без механического контакта между статором и ротором;

выполнены условия по устойчивости ротора в магнитных подшипниках благодаря построению конструкции отдельных машин и всего валопровода с достаточной жесткостью и выбора мест установки датчиков положения ротора и подшипников;

обеспечена надежность магнитных подшипников, в том числе и при аварийных ситуациях, путем введения в конструкцию страховочных подшипников.

Задачи эти тесно связаны между собой, и каждая из задач в отдельности и все в совокупности могут быть решены только на основе комплексного проектирования всего агрегата.

Создание агрегата с магнитными подшипниками начинается с формирования требований по надежности и предварительного обоснования заданного уровня.

Магнитные подшипники позволяют решить проблему надежности агрегата в связи с отсутствием механического контакта в опорах и износа; сокращением времени и трудоемкости при восстановлении работоспособности агрегата, возможностью построения системы управления МП с заданным уровнем надежности за счет резервирования и подбора комплектующих элементов [2]. На рис. 2 показан алгоритм создания агрегата с магнитным подвесом и заданным уровнем надежности.

Рис. 2. Алгоритм создания агрегата на МП с заданным уровнем надежности

Описание цикла функционирования агрегата может быть представлено при помощи графа состояний (рис. 3). Р — работоспособное, А — аварийное, О — технического обслуживания, контроля.

Рис. 1. Синхронный электродвигатель с магнитным подвесом:

1 — статор радиального МП; 2 — ротор радиального МП; 3 — страховочный подшипник; 4 — суппорт с датчиками положения

Вероятность перехода агрегата из состояния Р в О определяется вероятностью безотказной работы агрегата за время его использования по назначению t, т. е.

Рис. 3 Граф состояний aгpeгama при функционировании

![]()

Соответственно, вероятность перехода в состояние А (отказ):![]()

Вероятность перехода агрегата из состояния А в состояние О определяется вероятностью его восстановления РА.О, а вероятность перехода в работоспособное состояние — вероятностью выполнения технического

обслуживания.

Следовательно, вероятность работоспособного состояния агрегата за цикл функционирования будет определяться выражением:

В обеспечении работоспособности магнитного подвеса исключительно важна роль страховочных подшипников. Они защищают агрегат в аварийных ситуациях и должны обеспечивать выбег ротора без поломки механизма. Условия работы страховочных подшипников специфичны. Они работают с большими установочными зазорами либо по внутреннему, либо по наружному кольцу, что может повлечь за собой явление обката подшипника. В зависимости от принятой схемы системы управления магнитным подвесом они должны допускать работу агрегата в течение времени, обеспечивающего переключение каналов и подключение резервного канала (до 10 с), или в течение времени восстановления при схеме без резервирования (30 мин — 1 ч). При полном резервировании системы управления повышается надежность агрегата в целом и уменьшаются нагрузки на страховочные подшипники, т. е. выбор страховочных подшипников, их требуемая долговечность, в значительной степени определяются схемой резервирования системы управления магнитным подвесом.

Основой проектирования механизма на МП является конструктивная схема ротора, а если жесткостные характеристики его соизмеримы с жесткостными характеристиками корпуса, то и схема корпуса. Разработка конструктивной схемы ротора предполагает определение исходных данных для расчета частот и форм собственных колебаний, ориентировочных размеров МП, выбор мест их установки, мест установки страховочных подшипников и датчиков положения. Решается также вопрос о месте установки осевых подшипников. Их можно установить как на роторе электрической машины, так и на роторе исполнительного механизма. Кроме того, оценивается реакция трансмиссии или соединительной муфты и нагрузки. В процессе итерации уточняются размеры ротора, места установки подшипников и датчиков, и, хотя ротор электродвигателя и является гибким, это не сказывается на МП. резонансы не должны попадать в диапазон регулирования частоты вращения и влиять на устойчивость ротора.

Рис. 4. Схема зазоров в опорно-упорном подшипнике:

1 — радиальный подшипник; 2— радиальные датчики положения; 3 — страховочные подшипники; 4 — осевые датчики положения; 5 упорные подшипники

После этого можно перейти к выбору зазоров. Фактически в магнитной опоре имеют место три вида зазоров. Первый, Δ1 — между статором и ротором радиального электромагнита; между статором и диском упорного электромагнита (рис. 4). Второй и — радиальный и осевой зазоры в страховочном подшипнике и, наконец, третий - между ротором и радиальными и осевыми датчиками положения ротора. Последний определяется чувствительностью датчиков и для применяемых индуктивных датчиков находится в пределах 0,75 ± 0,25 мм. Рабочий радиальный зазор в электромагнитах выбирается через допустимое радиальное перемещение ротора в страховочных подшипниках, которое, в свою очередь, должно ориентироваться на рабочие зазоры исполнительного механизма, так как рабочие воздушные зазоры в двигателе достигают десятка миллиметров, а в турбокомпрессоре — долей миллиметра.

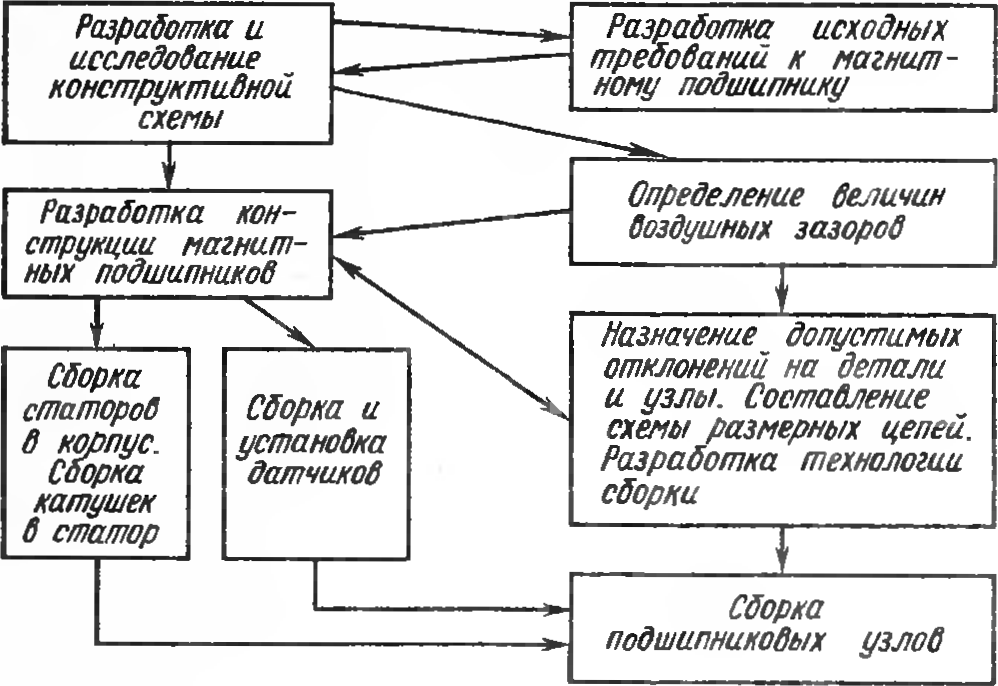

Рис. 5. Алгоритм сборки магнитных подшипников

Таким образом, появляется еще один, четвертый зазор, который является определяющим при выборе страховочного зазора. Он должен быть меньше рабочего па столько, чтобы не повредить рабочие колеса при аварийном выбеге ротора на страховочных подшипниках. Однако зазоры в страховочных подшипниках должны находиться в таких пределах, чтобы колебания и тепловые деформации свободно вращающегося в зазоре ротора не приводили к исчезновению страховочных зазоров. Обычно радиальные колебания и тепловые деформации ротора не должны превышать третьей части страховочного зазора. Осевые перемещения не так критичны для турбокомпрессора, поэтому односторонний осевой зазор в страховочных подшипниках выбирается порядка 0,5 мм. Обычно зазор в магнитных подшипниках равен удвоенному страховочному зазору и находится в пределах 0,6—1,0 мм.

Поскольку ротор висит в пределах страховочного зазора очень небольшого размера, обеспечение возможности находиться во взвешенном состоянии является главной конструктивной задачей.

Эта задача решается путем назначения системы допустимых отклонений размеров элементов магнитных подшипников и разработкой методики, алгоритм которой представлен на рис. 5.

На основе проведенных исследований разработаны синхронные двигатели с магнитным подвесом мощностью 3,15 МВт с частотой вращения 13 000 об/мин, с регулированием до 7800 об/мин при массе ротора 1 тыс. кг и мощностью 8 МВт с частотой вращения 8200 об/мин и регулированием до 4900 об/мин при массе ротора 4,2 тыс. кг.

Подводя итоги, можно сделать вывод, что эти двигатели невозможно было бы реализовать без применения магнитных опор. Оценка показывает, что показатели их надежности, в частности, средняя наработка на отказ, срок службы коэффициент технического использования, вероятность успешного пуска привода — позволяют агрегату выполнять функциональные задачи с высокой эффективностью.

Список литературы

- Трифонова Н. П., Иртышский Э. Б. Конструктивные особенности механизмов с магнитными подшипниками // Тр ВНИИЭМ. 1989. Т 89.

- Построение модели расчета надежности электромеханизмов с магнитным подвесом ротора / Э. Б Иртышский. И. А. Кроль В. М. Лебедев, Б М. Рыженская // Тр. ВНИИЭМ. 1989. Т 89.