Ремонт электрических машин почти всегда связан с их полной или частичной разборкой. На операции разборки, сборки и регулировки сборочных единиц и испытание отремонтированной машины при капитальном ремонте затрачивается до 30% времени. Для уменьшения времени простоя машин в ремонте и повышения производительности труда необходима четкая организация и максимальная механизация сборочно-разборочных работ.

Для завинчивания и отвинчивания болтов, гаек и винтов применяют электрогайковерты и электрошуруповёрты. Электрогайковерт снабжен муфтой кулачкового типа, которая расцепляет шпиндель 5 (рис. 1, а) и держатель 3 ключа 1 в момент окончания затяжки или при тугом вращении сопрягаемых деталей резьбового соединения. Кулачки муфты 15 и 4 под воздействием пружины 14 инструмента находятся в расцепленном состоянии. При нажатии на рукоятку 9 пружина сжимается, держатель 3 сближается со шпинделем 5 и кулачки муфты входят в зацепление. Вращение от вала 12 ротора 10 электродвигателя передается через шестерни 6, 7 и 13 редуктора шпинделю и держателю. На конце держателя закрепляется сменная головка ключа. По окончании затяжки головка останавливается и кулачки муфты начинают проскальзывать относительно друг друга. Головка на своем хвостовике имеет кольцевую проточку, куда западает шарик 2. удерживающий головку в держателе.

Привод гайковерта осуществляется электродвигателем 8, который охлаждается вентилятором 11.

Электрогайковерты с муфтой кулачкового типа по принципу действия относятся к безударному (статического действия) резьбозавертывающему ручному инструменту. Существенным недостатком таких гайковертов является передача реактивного момента на руки рабочего, поэтому их возможно применять для затяжки резьбовых соединений диаметром не более 12 мм.

Рис. 1. Электрогайковерт статического (а) и ударно-вращательного (б) действия

В гайковертах ударно-вращательного действия энергия при затяжке резьбового соединения и в начале его отвертывания, когда требуется максимальный момент, передается головке ключа 22 (рис. 1, б) вращательными ударами (импульсами); здесь реактивный момент не передается на руки рабочего. Кроме того, они имеют значительно меньшую массу по сравнению со статическими. Основным их элементом является ударно-импульсный механизм, преобразующий непрерывное вращение привода в серию периодически повторяющихся ударов. Импульсное приложение энергии к резьбовому соединению значительно повышает выходную мощность, что позволяет затягивать резьбовые соединения диаметром до 80 мм ручными гайковертами со сравнительно небольшой массой.

Ударно-вращательный механизм состоит из вала 19, ударника 17, шпинделя 21 с наковальней, пружины 18 и шариков 16. Вал механизма имеет V-образные винтовые канавки, в которых размещены шарики. Он зафиксирован от перемещения в продольном направлении.

Цилиндрический ударник имеет два кулачка 20 на переднем торце. На внутренней поверхности ударника находятся два углубления, выполненные по винтовой линии. Ударник охватывает вал механизма и опирается на него через шарики, благодаря которым может совершать винтовое движение. Ударник поджат пружиной, удерживающей его в переднем положении. Вращение от двигателя на вал механизма передается через редуктор.

Вал через шарики вращает ударник, но его кулачки не сцеплены со шпинделем 21, поэтому последний неподвижен. Когда оператор прилагает к гайковерту осевое усилие, кулачки ударника входят в зацепление с кулачками 23 шпинделя, который начинает вращаться вместе с головкой ключа. Пока сопротивление вращению невелико, частота вращения шпинделя равна частоте вращения вала механизма. Когда торец гайки (болта) соприкоснется с поверхностью детали, момент сопротивления возрастает, вращение шпинделя замедляется. Кулачки ударника выходят из зацепления с кулачками шпинделя, ударник перемещается назад, преодолевая усилие пружины. Затем под действием сжатой пружины он перемещается вперед, его кулачки наносят удар по кулачкам шпинделя, передавая момент на головку ключа.

Шуруповерты имеют устройство (ловитель) для удержания шурупов и винтов в положении, перпендикулярном поверхности, в которую они ввертываются.

Электрифицированный инструмент (электрические сверлильные машины, электрогайковерты, электрошуруповерты и др.) выпускают на напряжения переменного тока 220 и 36 В с частотой 50 и 200 Гц соответственно. При работе с электроинструментом на напряжение 220 В следует принимать особые меры предосторожности. Разрешается работать только в диэлектрических перчатках и при обязательном заземлении корпуса электроинструмента. Более безопасен электроинструмент на напряжение 36 В.

При работе с электросверлильной машиной ее следует сначала установить в рабочее положение с упором сверла в намеченный центр сверления и лишь после этого включить электродвигатель. Менять сверла и насадки разрешается только после отключения машины от питающей сети.

Для снятия детален, соединенных с большим натягом, требуются значительные усилия. Шкивы, полумуфты, втулки, подшипники спрессовывают с вала винтовыми съемниками. Универсальный съемник имеет три тяги 9 (рис 43), шарнирно соединенные планками 4 с гайкой 3. Гайка 8 имеет наружную и внутреннюю резьбы и грани под ключ со стороны головки 1 винта 7 съемника. При вращении ганки 8 расстояние между гайкой 3 и траверсой 2 изменяется, в результате этого лапы съемника раздвигаются или сближаются.

Таким образом, происходит настройка съемника под размер демонтируемой детали. Выступами лап захватывают деталь, винт упирают в торец вала. Съем происходит при вращении винта рычагом 10. Чтобы уменьшить силу трения между валом и впитом, упор осуществляется через шарик 6, закрепленный в колпачке 5.

Рис. 2. Универсальный винтовой съемник

Ручной съемник требует затраты значительных усилий. Съем крупных деталей облегчается и ускоряется при применении гидравлического съемника, представляющего собой установленную на колесах площадку 1 (рис. 3) с двумя стоиками 2, на которых может вертикально перемещаться плунжерный насос 8.

Рис. 3. Гидравлический передвижной съемник

На корпусе насоса установлены траверсы 3 с отверстиями, которые позволяют закрепить болтами захваты 4 в нужном положении в зависимости от диаметра стягиваемой детали. Деталь закрепляют стропом на крюке подъемного приспособления, чтобы она не упала после съема. Лебедкой 6 насос устанавливают на такой высоте, чтобы центр упора 5 совпал с осью вала машины. Захваты должны надежно закрепить деталь в горизонтальной плоскости, проходящей через ось вала. Качанием рукоятки 7 создают необходимое давление масла, главный и боковые плунжеры приходят в движение. Боковые плунжеры захватывают деталь, главный, перемещаясь вдоль оси насоса, стягивает ее с вала.

Для облегчения съема детален в их конструкции предусматривают специальные элементы. Так, например, па наружной поверхности втулок протачивают кольцевые канавки под лапы съемника. Во втулках вентиляторов выполняют резьбовые отверстия для ввинчивания шпилек.

Во фланцевой части подшипниковых щитов в месте соприкосновения с корпусом выполняют резьбовые отверстия, в которые при разборке ввинчивают болты. Поочередно вращая их в диаметрально противоположных точках, щит отжимают от корпуса.

Разборку следует производить без ударов и перекосов, соблюдая определенную последовательность. Для этого необходимо составить план разборки на основе изучения сборочного чертежа машины.

В процессе разборки надо предохранять от повреждения шейки валов под подшипники, коллекторы, щетки, вентиляторы, обмотки. Чтобы избежать поломки, нельзя захватывать вентилятор съемником за тонкий диск. Для этой цели надо использовать кольцевые проточки и резьбовые отверстия в торце втулки. Изменение углового положения вентилятора может нарушить балансировку ротора. Поэтому, если он посажен на вал без шпонки, перед разборкой надо отметить его угловое положение с помощью рисок или кернения на валу и ступице.

Разборка электрических машин, подшипниковые опоры которых не имеют крышек, несложна. Так, например, разборка асинхронного двигателя с короткозамкнутым ротором (см. рис. 15) производится в такой последовательности. Сначала снимают кожух 14, отвинтив впиты 13, крепящие его к щиту 15. Затем снимают вентилятор 16, вывинтив болт 18 на один-два оборота.

Щиты 15 снимают после вывинчивания болтов крепления. В последнюю очередь выводят ротор из статора и спрессовывают подшипники. На этом разборка заканчивается.

У асинхронных двигателей с капсюлями или внутренними подшипниковыми крышками перед съемом щитов отвинчивают винты или гайки крепления капсюлей (или крышек).

У асинхронных двигателей мощностью до 100 кВт с внутренними подшипниковыми крышками ротор выводят из статора обычно вместе со щитом. Для этого отвинчивают болты или гайки крепления крышки подшипника только со стороны привода. Затем снимают щит (передний) со стороны привода и выводят ротор, перемещая его легкими толчками в сторону второго (заднего) щита. Ротор вместе с задним щитом кладут сердечником на подставку, затем снимают задний щит, предварительно отвинтив болты или гайки, крепящие подшипниковые крышки. У фазных электродвигателей АК2 при снятии заднего щита сначала снимают кожух контактных колец, вынимают щетки и снимают корпус контактных колец, отвинтив крепящие его болты. При разборке двигателей АОК2 приходится также снимать с вала контактные кольца. Для этого отпаивают соединительные хомутики от выводных концов, вынимают из канавки вала стопорное кольцо. Контактные кольца стягивают с вала съемником.

Подшипниковые щиты выпрессовывают из корпуса, избегая перекосов, чтобы не повредить подшипники. Для этого усилие прикладывают в диаметрально противоположных точках, постепенно перемещая щит в осевом направлении.

Для сохранения токосъемного устройства машины со щетками разбирают, принимая меры предосторожности. Щетки перед разборкой вынимают из обойм щеткодержателей. В некоторых конструкциях предусматривается съем щеткодержателей перед разборкой.

У машин постоянного тока перед съемом щитов отсоединяют провода, соединяющие щеткодержатели с обмотками добавочных полюсов, щеткодержатели с колодкой зажимов, если она расположена на корпусе машины, и другие провода, препятствующие съему щита с корпуса. Щетки вынимают из гнезд щеткодержателей, а коллектор обертывают картоном, который закрепляют лентой.

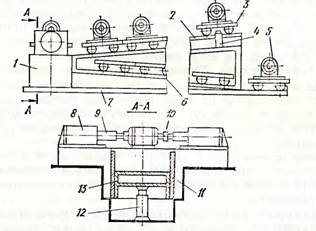

Рис. 4. Тележечный конвейер для разборки двигателей

Для доступа к щеткам и коллектору снимают ленты 5, 17 с люков. После съема щитов якорь из машины выдвигают в сторону вентилятора.

Дальнейшая разборка машины зависит от того, какие части подлежат ремонту или замене. Для ремонта обмотки якоря снимают подшипник и вентилятор 18. Для ремонта токосъемного устройства отвинчивают болты, крепящие траверсу к подшипниковому щиту, отметив ее угловое положение рисками. Затем освобождают крепление щеточных пальцев к траверсе и при необходимости снимают щеткодержатели с щеточных пальцев. Для ремонта полюсных катушек отвинчивают болты крепления полюсов к корпусу, снимают полюса с катушками и в последнюю очередь катушки с полюсов.

На специализированных предприятиях, выпускающих из ремонта десятки тысяч асинхронных двигателей в год, для разборки применяют тележечный конвейер. На раме 7 (рис. 4) конвейера установлены рельсовые пути: верхний — подающий 2 и нижний — обратный 6. Верхний путь имеет уклон в сторону конца 1 рамы, где расположен вертикальный гидроподъемник, в котором под действием гидроцилиндра 12 вверх и вниз перемещается стол 13 в вертикальных направляющих 11. В стол встроены тиски с электромеханическим приводом таким образом, что на горизонтальной поверхности стола остаются только их губки. Тележки 3 имеют поворотные устройства, позволяющие производить различные технологические операции, связанные с разборкой, без перехода на другую сторону конвейера.

Работа на конвейере осуществляется следующим образом. Тележки по обратному рельсовому пути толкателями подаются к началу конвейера на загрузку. Двигатель 5 устанавливают на тележку и подъемником поднимают на верхний подающий путь, тележка по уклону движется в сторону конца 1 рамы и попадает па стол, который находится в верхнем положении. На конце рамы установлены гидроцилиндры 8 со штоками 9 и центрирующими грибками 10. При перемещении штоков навстречу друг другу электродвигатель устанавливается по их оси и фиксируется после опускания стола в подвешенном состоянии. Тележка передается на обратный рельсовый путь, а стол возвращается в верхнее положение. Затем электродвигатель закрепляется на поверхности стола тисками, штоки отводятся в исходное положение. В отверстия центрирующих грибков вставляются оправки, с помощью которых, перемещая штоки, снимают подшипники и подшипниковые щиты.

Тележку останавливают на определенных участках подающего пути подпружиненным фиксатором 4, с помощью которого придается также начальное ускорение при передаче на следующую фиксируемую позицию.

При разборке электрических соединений на разъединенные концы навешивают при необходимости бирки с маркировками, которые помогают впоследствии правильно собрать схему.