ПОВАРОВ О. А., ТОМАРОВ Г. В., ЖАРОВ В. Н.

ОБРАЗОВАНИЕ ЖИДКИХ ПЛЕНОК В ЗАКРУЧЕННОМ ПОТОКЕ ВЛАЖНОГО ПАРА

Исследованы эрозионно-коррозионный износ элементов влажно-паровых турбин; формирование и течение жидкой пленки в сепарационном канале, а также распределение толщины жидкой пленки вдоль сепарационного канала при различных соотношениях плотностей паровой и жидкой фазы, скоростях пара и начальной степени влажности. Представлены данные о влиянии режимных параметров на эффективность сепарации влаги.

Эрозионно-коррозионный износ (ЭКИ) элементов влажно-парового тракта — одна из важнейших проблем современных турбоустановок АЭС. Наибольшие повреждения металла наблюдаются в интервале 120-230° С при повышенной степени влажности пара [1]. В этих условиях работают отборы и дренажи цилиндра высокого давления, ресиверы и трубопроводы, элементы сепаратора пароперегревателя и другое оборудование турбоустановок.

Эрозии-коррозии подвержена большая часть рабочих поверхностей влажно-парового и конденсатно-питательного трактов. Это требует значительных затрат на ремонт и восстановление поврежденного оборудования, а также является основной причиной загрязнения пара железоокисными соединениями.

Результаты экспериментальных исследований [2, 3] показывают, что ЭКИ в значительной степени зависит от влажности пара. Можно выделить две наиболее типичные для рабочего тела турбоустановок зоны влажности пара. 1 — степень влажности <25% соответствует рабочим условиям подавляющей части влажно-парового тракта, II - степень влажности >75% отражает главным образом состояние рабочей среды в линиях конденсата греющего пара (рис. 1).

Одним из радикальных путей снижения ЭКИ элементов влажно-парового тракта в зоне I представляется уменьшение степени влажности (у) пара до 0,5—1,0% путем применения центробежных сепараторов влаги в ресиверах и линиях отборов. В МЭИ ведутся исследования различных систем центробежных сепараторов в широком диапазоне режимных параметров р0<4,0 МПа, у0=0-100%. Крупномасштабный экспериментальный стенд позволяет испытывать различные модели центробежных сепараторов в условиях, близких к натурным [4].

Эффективность работы центробежного сепаратора определяется процессами формирования, течения и организацией отвода жидкой пленки в сепарационном канале, которые в свою очередь зависят от режимных и геометрических параметров. В литературе весьма ограничены сведения о характере образования жидких пленок в закрученном потоке [5-9] и отсутствуют данные по этому вопросу для условий повышенного давления.

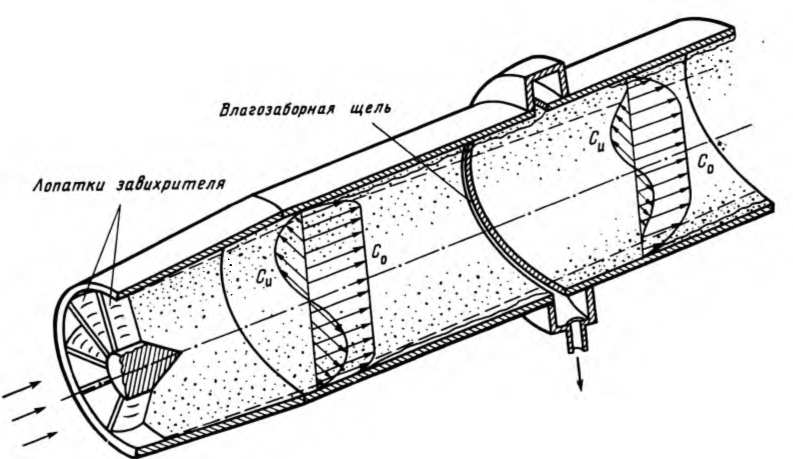

Центробежный сепаратор МЭИ (рис. 2), рассчитанный на удаление широкого спектра влаги, представляет собой сепарационный канал (d1>10 мкм) с завихрителем и тремя влагозаборными щелями. Исследования образования и течения жидкой пленки проводили при угле закрутки потока а=15°. Датчики измерения толщины жидкой пленки устанавливали вдоль сепарационного канала до первой влагозаборной щели (см. рис. 2). Для измерения толщины жидкой пленки использовали электрические датчики, разработанные в МЭИ [10]. Преимущество их заключается в том, что отстройка от локальной проводимости жидкости осуществляется с помощью вспомогательного датчика, т. е. конструкция состоит из двух датчиков основного - измеряющего толщину пленки - и вспомогательного - следящего за изменением проводимости жидкости. Оба датчика объединены в один параметрический преобразователь. При такой конструкции сигнал датчика толщины пленки является функцией только толщины пленки и не зависит от ее электрической проводимости. В основе принципа работы такого параметрического преобразователя лежит использование вспомогательного датчика в режиме «насыщения» путем подбора межэлектродного зазора.

Рис. 1. Влияние степени влажности пара на скорость эрозионно-коррозионного износа конструкционной стали Ст20: 1 - эксперимент (р0=0,8 МПа, Uп=150 м/с, pH 8,0); 2 - данные [3](р=4,0 МПа, Ub==35 м/с, pH 7,0; Co2<40 мкг/ /кг)

Рис. 2. Схема измерения (а) и датчики (б) толщины жидкой пленки, установленные в центробежном сепараторе конструкции МЭИ (в)

Конструктивно датчик выполнен трехэлектродным (рис. 2а, б). Вспомогательный датчик, работающий в режиме «насыщения», имеет межэлектродный зазор δ1=50·10 м, а основной - работающий в линейном режиме - должен иметь зазор, примерно равный ожидаемой максимальной толщине пленки - его величина варьировалась (1500-3000)-10— м.

На рис. 3 представлены упрощенная схема изменения распределения осевой Со и окружной С„ составляющих скорости потока влажного пара, а также развитие пристенного слоя вдоль сепарационного канала. Закрутка ядра потока сохраняется на большей длине канала, чем в пристенной области, где вследствие повышенной диссипации энергии закрутка вырождается быстрее. Уменьшение закрутки и модального размера капель по длине снижает сепарационную способность потока.

Важной характеристикой центробежного сепаратора является распределение толщины жидкой пленки вдоль сепарационного канала, которое определяет оптимальное месторасположение влагозаборного устройства. На рис. 4 представлены результаты экспериментального исследования влияния начальной степени влажности пара и среднерасходной скорости потока при давлениях р0=0,4 и 1,6 МПа на распределение средней толщины жидкой пленки вдоль сепарационного канала. Практически для всех используемых режимов течения двухфазного закрученного потока график

Рис. 3. Условная схема течения влажного пара вдоль сепарационного канала

Рис. 4. Влияние начальной степени влажности y0 и среднерасходной скорости потока С на распределение средней толщины жидкой пленки δпл вдоль сепарационного канала при р0 =0,4 (а) и 1,6 МПа (б). Значения у0: 1 — 5, 2 — 15, 3 — 30%; С=33 (линия) и 43 м/с (пунктир)

распределения средней толщины пленки вдоль канала имеет экстремум в отличие от условий плоскопараллельного течения. Максимальное значение средней толщины жидкой пленки связано с началом срывных явлений.

Накопление влаги в столь значительных по толщине жидких пленках объясняется повышенной устойчивостью жидкой пленки в закрученном потоке. Так, для незакрученного двухфазного потока незначительная деформация жидкой пленки приводит к интенсификации факторов, способствующих срыву пленки [9], и граница раздела находится в неустойчивом равновесии. При наличии закрутки при деформации жидкой пленки на гребень волны действует дополнительная сила, обусловленная разностью динамического напора, оказываемого тангенциальной составляющей скорости потока

![]() (1) где R1 и R2 — расстояние от центра канала до гребня и впадины волны соответственно, α - угол между осевой линией и направлением тангенциальной составляющей скорости потока.

(1) где R1 и R2 — расстояние от центра канала до гребня и впадины волны соответственно, α - угол между осевой линией и направлением тангенциальной составляющей скорости потока.

Рис. 5. Влияние степени влажности у0 и плотности пара рп/рв на изменение средней толщины пленки (датчики II (а) и III (б)), значения у0: 1 - 5, 2 — 10, 3 - 20%

Рис. 6. Влияние скорости потока С на распределение жидкой пленки вдоль сепарационного канала при р0=1,6 МПа; у0=5% и С=40 (7) и 50 м/с (2)

Рис. 7. Зависимость эффективности сепарации Ψ от степени влажности у0 и скорости пара С: 1 - 37, 2-41, 3- 56, 4 - 113 м/с (р0=0,2 (линия) и 1,6 МПа (пунктир); α=15°)

Таким образом, в закрученном двухфазном потоке поверхность границы раздела жидкая пленка - пар находится в состоянии относительно устойчивого равновесия. По-видимому, при достижении экстремума вследствие вырождения закрутки в пристенной области прекращается ее стабилизирующее воздействие и начинается интенсивный срыв жидкой пленки. Действительно, из уравнения (1) следует, что при α→0 и ∆р→0.

С ростом плотности пара средняя толщина жидкой пленки в канале возрастает из-за уменьшения времени релаксации капель. Кроме того, вследствие уменьшения пути движения капель до их осаждения экстремум средней толщины жидкой пленки смещается в сторону завихрителя.

Влияние степени влажности на величину средней толщины жидкой пленки и положение ее экстремума неоднозначно. Это наглядно демонстрируют результаты измерения средней толщины жидкой пленки датчиками II и III (см. рис. 2) при изменении степени влажности и плотности пара (рис. 5). Различие в характере поведения полученных зависимостей обусловлено прежде всего тем, что в отличие от незакрученного потока в данном случае интенсивность процессов осаждения и уноса влаги существенно меняются вдоль сепарационного канала.

В закрученном двухфазном потоке увеличение плотности и скорости несущей фазы до определенного момента ведет к росту средней толщины жидкой пленки.

Это наблюдается в сечении, где расположен датчик II до рп/рв~5х10-3 (рис. 5, а). Уменьшение толщины жидкой пленки при дальнейшем росте плотности пара следует связывать с появлением эффекта выбивания вторичной влаги при соударении жидких частиц с жидкой пленкой.

В сечении установки датчика толщины жидкой пленки III (рис. 5, б) поведение кривых с ростом степени влажности отличается от рассмотренных выше данных. Уменьшение толщины жидкой пленки при у=5 и 10% с ростом плотности пара обусловлено уменьшением времени релаксации капель, т. е. уменьшением пути движения капель до осаждения. Изменение характера кривой для повышенного значения начальной степени влажности пара ~20%, возможно, отражает интенсификацию процессов коагуляции жидких капель.

Для решения практических задач, как правило, необходимо иметь данные о влиянии переменного режима на процесс образования и распределения жидкой пленки вдоль сепарационного канала. Результаты опытов показывают, что изменение среднерасходной скорости влажно-парового потока в диапазоне 40-50 м/с не влечет за собой смещения экстремума средней толщины жидкой пленки в канале исследуемого центробежного сепаратора (рис. 6). Однако максимальные значения средней толщины жидкой пленки в сепарационном канале увеличиваются с ростом скорости потока.

Результаты исследования эффективности сепарации в зависимости от степени влажности потока (рис. 7) достаточно хорошо согласуются с полученными данными о распределении толщины жидкой пленки вдоль сепарационного канала. По-видимому, уменьшение коэффициента сепарации с ростом степени влажности пара связано с перемещением максимума толщины жидкой пленки против направления потока от первой влагоотводящей щели (рис. 4). При повышенной плотности пара (р0=1,6 МПа) срыв влаги с поверхности жидкой пленки начинает проявляться на меньшем расстоянии от завихрителя. Это приводит к более интенсивному смещению максимума толщины жидкой пленки против потока с ростом степени влажности пара (рис. 4,б), что отражается на увеличении крутизны графика эффективности сепарации.

Выводы. 1. Исследования двухфазного закрученного потока, проведенные при повышенных плотностях <10-2 и скорости пара <50 м/с показали, что при угле закрутки 15° на стенках канала образуется устойчивая жидкая пленка. Экстремум ее толщины находится на расстоянии 2-3 калибров от завихрителя.

2. Экспериментальный материал о сепарационной способности закрученного потока свидетельствует о возможности применения центробежных сепараторов такого типа для снижения эрозионно-коррозионного износа металла и потерь энергии в рабочих трактах турбоустановок насыщенного пара.

СПИСОК ЛИТЕРАТУРЫ

- Поваров О. А., Томаров Г. В. Эрозионно-коррозионный износ металла паровых турбин//Теплоэнергетика. 1985. № 9. С. 38-43.

- Томаров Г. В. Эрозия-коррозия конструкционных материалов турбин насыщенного пара//Теплоэнергетика. 1989. № 7. С. 33-38.

- Kastner W., Riedlе К., Tratz Н. Experimentelle Untersuchungcn zum materialabtrag durch Erosion - Korrosion//VGB Kraftwerstechnik. 1984. B. 64. № 5. S. 452-465.

- Агапов Ю. E., Томаров Г. В. Экспериментальный стенд для исследований течения влажного пара до 4 МПа//Энергетическое машиностроение. Вып. 7. М.:

НИИНФОРТЯЖМАШ, 1983. С. 12-16 - Нигматулин Б. И., Малашенко В. И., Шугаев Ю. З. Исследование распределения жидкости между ядром и пленкой в дисперсно-кольцевом потоке//Теплоэнергетика. 1976. № 5. С. 77-79.

- Уоллис Г. Одномерные двухфазные течения. М.: Мир, 1972. 440 с.

- Семенова И. П., Якубенко А. Е. Взаимодействие турбулентного потока газа с жидкой пленкой//Изв. АН СССР. Механика жидкости и газа. 1976. № 2. С. 67 74.

- Делайс Дж., Гио М., Ритмюллер М. Теплообмен и гидродинамика двухфазных потоков в атомной и тепловой энергетике. М.: Энергоатомиздат, 1984. 422 с.

- Филиппов Г. А.. Поваров О. А. Сепарация влаги в турбинах АЭС. М.: Энергия, 1980. 320 с.

- Федоров А. С., Диктов П. В., Ерышкин А. В. Толщиномер жидкой электропроводной пленки. А. с. 846999 СССР//Б. И. 1981. № 26.