В статье рассматриваются общие вопросы, связанные с сушкой изоляции высоковольтных трансформаторов при применении в них материалов на основе целлюлозы. Приведены типичные технологические процессы сушки основных узлов трансформатора — обмоток и активных частей с краткой характеристикой основного оборудования, применяемого для этого. Приведены данные но равновесному влагосодержанию при различной температуре и давлении.

Требования к сушке трансформатора

Вопрос допустимой влажности целлюлозных материалов неоднозначен. Различные исследователи называют различные значения. Для большинства трансформаторов достаточной степенью обезвоживания считается влажность изоляции из целлюлозных материалов в работающем оборудовании до 1 %. Это очень важный момент, так как от этой величины зависит как выбор оборудования, так и производственные затраты на процесс сушки.

Значение влагосодержания 1 % необходимо рассматривать как предельное. Оно базируется на исследованиях зависимости электрической прочности и напряжения начала частичных разрядов от влагосодержания целлюлозной изоляции .

При вакууме и высокой температуре равновесное влагосодержание целлюлозных материалов значительно ниже, чем при атмосферном давлении и обычной окружающей температуре. На рис. 1 приведены зависимости влагосодержания целлюлозной изоляции от величины остаточного давления и температуры.

При производстве высоковольтных трансформаторов и реакторов после сушки обычно достигается влагосодержание <0,1 %. Определения влаги в промасленной изоляции производят по методу «Дина и Старка». Это сравнительно простой метод, изложенный в руководящих документах (РД 16-363—87), широко используется в промышленности и при эксплуатации трансформаторов.

В процессе дальнейшей сборки активной части на воздухе, до заливки ее маслом в собственном баке, происходит неизбежное частичное увлажнение изоляции. Причем это увлажнение носит поверхностный характер. Измерения влагосодержания макетов изоляции различной толщины показывают, что после 8-12 часов нахождения всушенной активной части на воздухе глубина проникновения влаги составляет около 0.2-^0,3 мм. Конкретное значение влагосодержания зависит не только от времени нахождения активной части на воздухе, но также от влажности воздуха в помещении и неизбежных восходящих потоков воздуха у активной части в связи с ее более высокой температурой.

Рис. 1. Кривые равновесного влагосодержания целлюлозной изоляции в зависимости от давления водяных паров для разных температур.

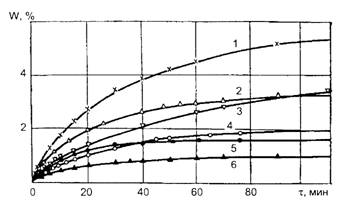

Рис. 2 Кривые кинетики сорбции влаги для картона «ЭМЦ» толщиной 1,5 мм при различной температуре и давлении водяного пара (в условиях вакуума): 1,3—29 °С; 2,4-45 °С; 5,6-70 °С; 1, 2, 5 при давлении водяного пара 11 мм рт. ст; 3, 4, 6 — при давлении водяного пара 3,5 мм рт. ст.

Значение влагосодержания в поверхностных слоях картона после «отделки» перед опусканием в бак может достигать 2 % и более. Поэтому должны быть приняты специальные меры для частичного удаления влаги с поверхности и выравнивания влагосодержания по толщине изоляции до проведения испытаний. Кабельная бумага, высушенная и пропитанная маслом при температуре 110°С и давлении 1 мм рт. ст. и ниже, на воздухе при атмосферном давлении увлажняется при обычных температуре и влажности (20 °С, 50% относительной влажности) настолько быстро, что ее невозможно взвесить на обычных аналитических весах. Масса бумаги непрерывно меняется. По данным [5] высушенная (непропитанная) конденсаторная бумага (толщиной от 4 до 30 мкм) при температуре 20 °С и относительной влажности воздуха 65 % за 1 мин достигает влагосодержания 1,5%, за 2 мин 2,3%, за 5 мин 3,75 %.

Данные по кинетике сорбции для различных целлюлозных материалов приведены в .

Из-за высокой интенсивности сорбции глубоко высушенных целлюлозных материалов должны приниматься все меры по сокращению времени пребывания высушенных активных частей на воздухе в условиях цеха. К ним относится как предохранение от увлажнения чехлами и проведение некоторых операций в боксах с пониженной влажностью, так и разработка конструкций активной части и оснастки, позволяющей до минимума сократить трудоемкость этих операций.

Целлюлозные материалы достигают равновесного состояния с окружающей средой при обычных (комнатных) условиях в течение длительного времени. Кинетика процессов сорбции и десорбции существенно зависит от относительной влажности воздуха и температуры, а также от толщины и структуры волокон. Для кабельной бумаги типа К-120 при атмосферном давлении равновесное влагосодержание достигается за 47—68 суток (в зависимости от относительной влажности), электротехнического картона толщиной 1,5 мм — за 50—70 суток и толщиной 3 мм — за 60—88 суток.

Большой практический интерес представляет увеличение интенсивности сорбции влаги целлюлозными материалами в условиях вакуума, хотя конечно значение равновесного влагосодержания при этом уменьшается.

По мнению авторов скорость поглощения водяного пара бумагами и картонами в условиях вакуума примерно на 2 порядка выше, чем при том же парциальном давлении водяного пара в воздушной среде при атмосферном давлении. Эти данные важны для правильного выбора способа хранения глубоко высушенных элементов конструкции трансформаторов (рис. 2). Скорость поглощения влаги изоляцией, пропитанной маслом, значительно меньше.

Сушка обмоток

При изготовлении трансформаторов одним из важных технологических процессов является сушка обмоток. Она производится непосредственно перед сборкой активной части. При сушке обмоток не ставится цель достичь минимального содержания влаги в изоляции. Главная цель — удалить основную влагу и получить стабильный осевой размер обмотки. Так как в дальнейшем обмотки будут находиться на воздухе еще сравнительно длительное время при последующей сборке активной части, нет смысла добиваться высокой степени их обезвоживания. Практика показала, что наиболее рациональной является их сушка путем продувки горячим воздухом (до 110°С) для трансформаторов мощностью до 10000 кВ*А, напряжением до 35 кВ, или сушка в вакуум-сушильных шкафах (ВСШ) при вакууме (-600 Па, или ~5 мм рт. ст.) для более мощных трансформаторов. Процесс сушки происходит в несколько этапов:

1 — подъем температуры в ВСШ (загрузка обмоток при температуре в ВСШ не выше 60 °С) до 105-110 °С, со скоростью 10-15°С в час;

2 — прогрев обмотки: время прогрева зависит от массы обмотки и обычно определяется экспериментальным путем (для крупных трансформаторов от 4 до 8 часов);

3 — подъем вакуума ступенями (по 100— 150 мм рт. ст. в час) до 650-700 мм рт. ст. по техническому вакуумметру* с помощью водокольцевых вакуумных насосов (например, типа ВВН-12М); у этих насосов рабочей жидкостью является вода, поэтому выделяющийся из целлюлозной изоляции при сушке водяной пар не приносит вреда насосу;

4 — когда улавливаемая в конденсаторе влага из изоляции перестает конденсироваться, переходят на другой вакуумный насос (например, типа АВЗ-180), у которого рабочей жидкостью является специальное вакуумное масло (ВМ-4 или ВМ-6). С помощью этого насоса обычно достигают остаточного давления порядка 3-5 мм рт. ст.

В результате такой сушки влагосодержание в изоляции достигнет 1 — 1,5%.

Для больших трансформаторов, с целью стабилизации высоты обмотки, применяется сушка с подпрессовкой при помощи специальных рычажных устройств (когда собственный вес обмотки используется для ее сжатия по оси) или гидравлических цилиндров, располагаемых в верхней части обмотки и оказывающих давление на нее в процессе сушки.

Изоляция обмотки должна быть высушена до влагосодержания 0,5—1,0% и механически стабилизирована давлением не менее того, которому она будет подвергаться в эксплуатации при воздействии токов короткого замыкания.

*Измеряет разность между атмосферным давлением и давлением в измеряемой среде.

Вакуумная сушка трансформаторов

Традиционной технологией сушки активных частей трансформаторов является процесс с использованием вакуум-сушильных шкафов (ВСШ). Шкафы представляют собой вакуумпрочные металлические сосуды со съемной крышкой (загрузка активных частей производится с использованием крана) или с подъемной (или поворотной) дверью, в этом случае загрузка — с использованием тележки, на которой активная часть закатывается в шкаф. Шкаф имеет для нагрева паровые регистры, которые располагаются на внешних стенках. Между шкафом и вакуумной системой расположена конденсационная колонка. В колонке пары влаги, выделившиеся из изоляции активной части при сушке, конденсируются на системе латунных трубок, по которым проходит охлаждающая вода. Влагу, скапливающуюся на дне конденсационной колонки, используя специальную систему из трубок и вентилей, можно слить из конденсационной колонки в процессе сушки для оценки ее количества и скорости выделения.

ВСШ оснащается различными системами для измерения и регистрации: температуры в различных точках шкафа, вакуума, сопротивления изоляции и tg δ изоляции активной части, давления пара, параметров состояния вакуумной установки.

Процесс сушки начинается с загрузки активной части в ВСШ. При этом температура в ВСШ должна быть не более 65 °С, иначе на магнитопроводе будет обильное выпадение росы и как следствие его коррозия. Для предотвращения коррозии торцевые поверхности магнитопровода необходимо окрашивать маслостойкой грунтовкой (например ФЛ-ОЗК) или эмалью (ПФ-115).

Первой фазой сушки является прогрев всей активной части. Для этого плавно (10--15°С в час) поднимают температуру в ВСШ и поддерживают ее на уровне 110°С в средней (по высоте) части шкафа. Первая влага из изоляции начинает выделяться уже в фазе прогрева. Для предотвращения образования насыщенного пара в ВСШ периодически, через 2 часа, производят так называемую «продувку». Для этого включают вакуумный насос и создают в ВСШ вакуум с остаточным давлением 150-200 мм рт. ст., затем вакуумный насос отключают, а ВСШ соединяют с атмосферой или источником горячего сухого воздуха. В результате внутрь ВСШ попадает новая порция воздуха, а выделившаяся из изоляции влага конденсируется в конденсационной колонке. Фаза прогрева продолжается до тех пор, пока температура наиболее теплоемкой части (у трансформатора это магнитопровод) не достигнет 95-100°С. Чтобы определить необходимое для этого время, в охлаждающие каналы магнитопровода перед сушкой закладывают термоэлектрические термометры и по стабилизации температуры судят об окончании фазы прогрева.

Следующей фазой является вакуумирование объема ВСШ и поддержание на прежнем уровне (110°С) температуры в нем. На этом этапе сушки используют для подъема вакуума насосы ВВН-12М или ВВН-50 в зависимости от размеров шкафа и натекания, контроль вакуума ведут по техническому вакуумметру. На этом этапе процесса сушки происходит удаление основной части влаги из изоляции активной части. Из конденсаторной колонки каждый час «уловленную» воду сливают, измеряя ее количество. В первые часы происходит рост скорости выделения влаги, затем недолгий процесс стабилизации, а потом плавное снижение. Так, при сушке трансформатора мощностью 63 000 кВ • А, напряжением 110 кВ в первые часы после подъема вакуума выделение влаги составляет 3-4 л/ч, в течение нескольких часов растет до 7 л/ч, затем плавно снижается до 0,3 л/ч. В трансформаторах большей мощности (рис. 3) выделение влаги происходит медленнее и наблюдается второй пик выделения на границе окончания прогрева и начала подъема вакуума.

После прекращения выделения влаги в конденсаторной колонке начинается следующая фаза сушки — сушка под глубоким вакуумом. Для этого включают плунжерные вакуумные насосы (типа НВЗ-300 или ВВН-500 в зависимости от размеров и натекания шкафа). С их помощью достигается остаточное давление 1-2,5 мм рт. ст. Если нужен более глубокий вакуум (для трансформаторов и реакторов высших классов напряжения), то включают также насосы типа 2ДВН-1500 (откачивающая способность 1500 л/мин), с помощью которых достигают вакуум менее 1 мм рт. ст. (обычно 0,5 мм рт. ст. и ниже). При этом вакуум обычно измеряют как «остаточное давление» с помощью термоэлектрических вакуумметров (ВТ-3, или 13ВТЗ-003). С началом этого этапа сушки начинают контролировать сопротивление изоляции активной части (периодически 1 раз в 4 ч или непрерывно, при наличии соответствующих приборов). Необходимо помнить, что активная часть находится в вакууме, поэтому применяют приборы (например — тераомметр Е6-13), которые при измерении прикладывают к объекту измерения не более 10 В.

Сушку при этих условиях продолжают до установившихся значений сопротивления изоляции, а для трансформаторов и реакторов классов напряжения 220 кВ и выше дополнительно tg δ, в течение последних 24 часов.

Следующим этапом сушки обычно является пропитка изоляции трансформаторным маслом под вакуумом в шкафу. Это позволяет при «отделке» активной части и окончательной сборке существенно (в 2-3 раза) уменьшить увлажнение изоляции. Для пропитки маслом перекрывают пар, поступающий в регистры шкафа, снижают температуру в шкафу до 80-90°С и заливают шкаф (вакуумные насосы включены) трансформаторным маслом через маслоочистительную вакуум-дегазационную установку. Температура масла перед входом в шкаф 60-50°С. Производят пропитку под вакуумом, затем при атмосферном давлении в шкафу.

Продолжительность ТВО, ч

Рис. 3. График сушки трансформатора 167 MB • А с напряжением ВН 500 кВ.

Часто трансформаторы напряжением до 110 и 220 кВ включительно в шкафу не пропитывают. В этом случае «отделка» выполняется на «сухой» (не промасленной) активной части, что позволяет существенно улучшить условия труда, сократить время «отделки». Главными критериями для принятия решения о проведении «сухой отделки» является время ее проведения (не более 6 часов), значение остаточного давления в конце сушки и проведение мероприятий, позволяющих снять поверхностное увлажнение изоляции при отделке. Пропитка в этом случае производится в собственном баке. При этом производится циркуляция горячего масла через вакуум-дегазационную установку в течение более длительного времени, чем в случае активной части, пропитанной маслом в ВСШ.