Сушка в парах теплоносителя позволяет ускорить процесс сушки активной части и повысить ее качество. Нефтепродукт, применяемый для этого процесса, представляет собой специально разработанную жидкость, имеющую температуру вспышки выше 60°С, температуру кипения 180—210 °С, с малым содержанием ароматических углеводородов. В Европе ее выпускают несколько фирм под различными торговыми марками.

Часто этот процесс называют также «сушка в парах сольвента» или «сушка в парах нефтепродукта».

Наиболее важное преимущество данного вида сушки заключается в ускорении прогрева наиболее массивных и теплоемких частей трансформатора — магнитопровода и обмоток. Процесс сушки изоляции (извлечения паров воды из волокон целлюлозы) идет с поглощением энергии, поэтому необходим непрерывный приток энергии к целлюлозной изоляции. Ускорение сушки обусловлено значительно большим потоком энергии, передаваемой парами сольвента при конденсации на поверхности активной части, чем при теплопередаче от нагретых стенок шкафа. Причем подвод энергии происходит преимущественно в самых холодных точках, так как именно там наиболее интенсивно происходит процесс конденсации паров сольвента, что выравнивает температуру различных элементов изоляции.

Сушка происходит в шкафу при практически полном отсутствии кислорода, благодаря чему можно, не опасаясь заметного старения бумаги, поднять температурный фон до 130-135°С и достичь более глубокого обезвоживания.

Применение теплоносителя (сольвента) при сушке позволяет осуществить очень важную (при ремонте) процедуру удаления «старого» масла из обмоток, из-за чего и удаление влаги происходит значительно быстрее.

Время сушки в парах сольвента по сравнению с традиционной сокращается примерно в 1,5-3 раза. Чем больше масса трансформатора, тем больше ускорение.

Основные этапы сушки:

— Предварительное вакуумирование шкафа с активной частью. Остаточное давление 3-5 мм рт. ст.

— Нагрев активной части и стенок шкафа путем впуска пара сольвента.

— Сушка в парах с чередованием фаз нагрева и подъема вакуума.

— Стадия глубокого вакуумирования (до 0.1-0,3 мм рт. ст.).

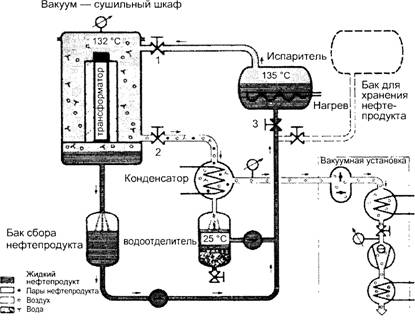

Упрощенная схема установки приведена на рис. 4.

Основные фазы процесса происходят следующим образом:

1. Вакуумируется объем шкафа с активной частью, трубопроводы, испаритель, конденсатор, сборник сольвента, водоотделитель.

2. По достижении давления -3-5 мм рт. ст. запускается определенная порция сольвента из хранилища в испаритель через вентиль 3, затем он закрывается.

3. Включается нагрев, и пары сольвента поступают в верхнюю часть шкафа с активной частью. При этом давление (из-за паров нефтепродукта) в шкафу поднимается до -25 мм рт. ст. и более.

4. Пар сольвента конденсируется на активной части и стекает по ней на дно шкафа и затем в сборник сольвента. Нагрев активной части (из-за притока энергии при конденсации пара сольвента) приводит к выделению паров воды из целлюлозы изоляции. Эта влага вместе с парами не сконденсировавшегося теплоносителя (сольвента) попадает в конденсатор и принудительно в нем конденсируется.

Рис. 4. Упрощенная схема установки сушки в парах теплоносителя.

Рис. 5. График сушки трансформаторов 180 MB • А в парах сольвента. 1 — температура изоляции; 2 — температура паров теплоносителя; 3 — давление по мембранному вакуумметру (0-300 мбар); 4— выделение волы с нарастающим итогом (литры); 5 — давление по электронному вакуумметру (0,01-10 мбар); 6— показания датчика, характеризующего парциальное давление водяных паров (точка росы); по оси абсцисс время суток.

Рис. 6. Границы взрываемости смеси теплоносителя (нефтепродукта) Shellsol с воздухом.

5. Жидкая фаза сольвента и воды попадает в водоотделитель, где отстаивается и охлаждается. Из-за сравнительно низкой растворимости эта смесь расслаивается. Сольвент из сборника сольвента и водоотделителя насосами подается в испаритель и процесс повторяется.

6. Периодически вентиль 1 закрывается и происходит более глубокое вакуумирование шкафа. Таких циклов в зависимости от размеров трансформатора может быть несколько.

7. О завершении процесса сушки судят по концентрации влаги в парогазовой смеси, выходящей из шкафа. Для этого фирмы — поставщики установок разработали специальные датчики.

8. По завершении процесса производят глубокое вакуумирование шкафа, снятие вакуума и выгрузку из шкафа активной части.

Пропитка активных частей трансформаторов в шкафу, как правило, не предусматривается.

Конкретные установки намного сложней установки, представленной на рис. 4. Они включают большое количество средств измерений параметров процесса (вакуума, давления, температуры, датчиков уровня теплоносителя и др.). Процесс сушки автоматизирован и управляется заданной программой компьютера. В качестве иллюстрации на рис. 5 приведен график сушки в парах сольвента.

Значительное количество приборов задействовано в схемах обеспечения безопасности. Три сосуда: шкаф, испаритель и конденсатор по существующим правилам относятся к взрывоопасным. В некоторых установках для снижения этой опасности испаритель «встраивается» в шкаф (ф. «М1-CAFIL» Швейцария) или «пристроен» к шкафу (ф. «HEDRICH» Германия).

При применении сольвента, который по своим характеристикам относится к легковоспламеняющимся жидкостям, теоретически существует возможность взрыва. При рабочих температурах и давлении смесь сольвента с воздухом взорваться не может даже при инициировании искрой. По этому поводу проводились специальные исследования в лабораторных условиях. Область, в которой возможен взрыв (рис. 6) — заштрихована. Исходя из приведенных кривых, если парциальное давление паров нефтепродукта больше 25 мм рт. ст. (давление пара при 90 °С), то в этом случае при любом суммарном давлении (в том числе атмосферном) исключается возможность взрыва, даже при инициировании его искрой. Поэтому наиболее опасным является начало сушки. Для исключения ситуации, когда воздушная среда в шкафу была бы в заштрихованной области, первоначально снижают давление в шкафу до нескольких мм рт. ст., а затем подают пары нефтепродукта в шкаф.