Методы осушки трансформаторного масла цеолитами и дегазации масла разработаны на основании процессов массопередачи, которые широко применяются в химической технологии. Массопередача, как и теплопередача, является сложным процессом, включающим в себя перенос вещества в пределах одной фазы, а также перенос вещества через поверхность раздела в другую фазу. При теплопередаче тепло передается из одной среды в другую, как правило, через твердую перегородку, а массопередача происходит через границу раздела соприкасающихся фаз. В промышленности применяются в основном процессы массопередачи между газовой и жидкой, между газовой и твердой, между жидкой и твердой и между двумя жидкими фазами. Массопередача включает в себя следующие процессы: 1) абсорбцию — поглощение газа жидкостью, реже твердым веществом (абсорбция газов металлами — акклюзия), причем поглощение происходит не поверхностью, а всей массой поглотителя. Обратный процесс выделения поглощенного газа называется десорбцией; 2) адсорбцию — поглощение компонента газа, пара или раствора поверхностью твердого пористого поглотителя. Обратный процесс (десорбцию) можно использовать для восстановления как поглотителя, так и поглощенного вещества; 3) кристаллизацию — переход вещества из жидкой фазы в твердую в результате изменения растворимости при понижении температуры; 4) растворимость — процесс, обратный кристаллизации; 5) реактификацию — разделение смесей путем многократного обмена компонентами между жидкой и газовой фазами, которые, как правило, движутся противотоком друг к другу; 6) сушку — удаление влаги из материала; 7) экстракцию — извлечение вещества, растворенного в жидкости, другой жидкостью, которая не смешивается или только частично смешивается с первой. Ниже будут более подробно рассмотрены процессы массопередачи, которые происходят при хранении, обработке и эксплуатации трансформаторного масла, а именно абсорбция, адсорбция и десорбция. Например, поглощение воздуха и влаги трансформаторным маслом является процессом абсорбции. Увлажнение твердой изоляции трансформаторов маслом — адсорбция влаги твердой изоляцией.

Процесс адсорбции широко используется для восстановления отработанных трансформаторных масел, для снижения диэлектрических потерь свежих трансформаторных масел, при осушке масла цеолитами, в фильтрах непрерывной регенерации масла трансформаторов и т. д. В связи с внедрением метода глубокой осушки масла цеолитами стал получать распространение способ осушки баковой изоляции масляных выключателей сухим трансформаторным маслом — десорбция влаги из баковой изоляции и абсорбция ее трансформаторным маслом. Процессы абсорбции и десорбции воздуха или газа трансформаторным маслом происходят во время работы трансформатора, когда при изменении нагрузки меняется температура и трансформатор «дышит». Протекающие на твердой изоляции процессы адсорбции и десорбции можно наблюдать по изменению тангенса угла диэлектрических потерь свежего масла после заливки его в оборудование. После заливки масла в оборудование tg6, как правило, повышается. Происходит абсорбция маслом некоторых компонентов изоляционных лаков. Через некоторое время tg6 масла может снизиться за счет адсорбции твердой изоляцией извлеченных ранее маслом компонентов. Например, перед заполнением статора генератора типа ТВМ-300 трансформаторное масло имело tg6=0,087% при 70° С и 0,16% при 90° С. После заливки значения tg6 соответственно равнялись 0,82% и 1%. Через 30 сут после заливки масла значения тангенса угла диэлектрических потерь несколько снизились: 0,402% при 70° С и 0.65% при 90° С.

Адсорбция — концентрация вещества (адсорбата, адсорбатива) из объема на поверхности раздела фаз, например, из газа или раствора на поверхность твердого тела (адсорбента). Адсорбция происходит под влиянием молекулярных сил поверхности адсорбента. Молекулы адсорбата притягиваются этими силами и, таким образом, поверхность адсорбента покрывается слоем адсорбированных молекул. Различается физическая адсорбция, при которой молекулы адсорбата и адсорбента сохраняют свою индивидуальность, и химическая, при которой молекулы вещества образуют с адсорбентом на его поверхности химическое соединение. Физическая адсорбция обратима и при постоянной температуре Т увеличивается с ростом давления газа Р или концентрации раствора. С повышением температуры физическая адсорбция уменьшается, так как возрастает энергия теплового движения и все большая часть молекул адсорбата преодолевает силу притяжения к поверхности адсорбента и при дальнейшем повышении температуры происходит десорбция.

Во время адсорбции происходит выделение тепла, количество которого зависит от размера адсорбированных молекул и составляет 4 — 80 кДж/моль. Адсорбция газов происходит почти мгновенно, жидкостей — значительно медленнее и находится в зависимости от вязкости жидкости. Кроме того, на скорость адсорбции влияет скорость потока и размер пор адсорбента.

Если через слой адсорбента протекает газовая или жидкая смесь с начальной концентрацией примеси Со, то за слоем адсорбента в течение некоторого времени концентрация примеси будет близка к нулю, затем она начнет расти, приближаясь постепенно к Со. Момент появления примеси за слоем адсорбента в минимальной концентрации, которую можно обнаружить лабораторными методами анализа, называется «проскоком». Время работы слоя адсорбента до проскока называется временем защитного действия и зависит от высоты слоя адсорбента. В практике значение адсорбции определяется количеством адсорбированного вещества на единицу массы адсорбента. Количество адсорбированного вещества увеличивается с понижением температуры и повышением давления. Процесс десорбции идет эффективнее с повышением температуры и снижением давления. Промышленные процессы адсорбции характеризуются состоянием слоя адсорбента, т. е. будет ли слой адсорбента двигаться или останется неподвижным. Так как в установках осушки масла слой цеолитов остается неподвижным, а движется только поток масла, то ниже будет рассматриваться процесс с неподвижным слоем адсорбента. Если бы скорость адсорбции была бесконечно большой, то адсорбция на каждом последующем слое адсорбента происходила бы после насыщения предыдущего слоя. Но так как скорость массопередачи не бесконечна, то распределение адсорбата происходит плавно по высоте слоя, образуя так называемый фронт адсорбции. После образования фронта адсорбции начинается период параллельного переноса фронта адсорбции. Время адсорбционного (защитного действия) слоя заканчивается, когда происходит проскок. Время защитного действия в период формирования фронта очень мало и выражается плавной кривой, которая затем переходит в прямую линию. Время защитного действия слоя т, можно определить из уравнения Шилова

где К — коэффициент защитного действия слоя; то — потеря времени защитного действия, вызванная тем, что формирование фронта адсорбции происходит не мгновенно; v — скорость перемещения фронта адсорбции.

График, из которого могут быть получены отдельные величины уравнения, строится по опытным данным. Тангенс угла наклона прямолинейной части кривой равен коэффициенту защитного действия слоя tgoc=/C; отрезок, отсекаемый продолжением прямой на оси фронта, равен потере времени защитного действия слоя.

В расчетах за конечную концентрацию адсорбата в потоке принимают значение концентрации, которое можно определить с помощью имеющихся методов анализа, т. е. несколько сдвигают границы зоны массопередачи внутрь нее. За практически работающий считают слой адсорбента, в котором происходит падение концентрации адсорбируемого вещества от начальной концентрации 0,95уотр до близкой к нулю и составляющей 0,05 «/отпр. Количество вещества, поглощенного адсорбентом в зоне массопередачи, равно: M=/oS(0,95(/o — 0,05i/o)=0,9/oS(/o, где S — площадь поперечного сечения слоя.

Различается статическая и динамическая активность адсорбента. Статическая активность — это максимальное количество вещества, адсорбируемого единицей массы адсорбента к моменту достижения равновесия. Статическая активность определяется привесом адсорбента. Динамическая активность характеризуется промежутком времени с момента начала протекания смеси через слой адсорбента до проскока. Это время называется временем защитного действия или временем до проскока. Время защитного действия зависит от природы смеси и адсорбента, от соотношения между высотой слоя и площадью его поперечного сечения, размера гранул адсорбента, скорости движения потока и концентрации сорбируемой примеси в смеси. Динамическая активность слоя адсорбента является линейной функцией его высоты.

Адсорбенты по своей структуре делятся на четыре основные группы: непористые, имеющие сильно развитую наружную поверхность, на которой происходит адсорбция; широкопористые, имеющие развитую внутреннюю поверхность, на которой происходит адсорбция (поры имеют

размер более 50-10-10 м); тонкопористые с размером пор менее 50-10 10 м.

Геометрическую структуру адсорбентов исследуют следующими методами: адсорбционным, который позволяет определить объем и размер пор; методом определения кажущейся и истинной плотности. Кажущаяся плотность адсорбента — плотность гранул", истинная плотность — плотность твердого остова адсорбента. Разность между кажущейся и истинной плотностью равна объему пор адсорбента. У активных адсорбентов объем пор составляет 0,2 — 2 мл/г; методом вдавливания ртути внутрь пор - давление, под которым ртуть входит в поры, обратно пропорционально их радиусу. Этот метод дает возможность находить, как распределяются поры по их радиусу; методами электронно-микроскопическим и рассеивания рентгеновских лучей, которые под малым углом дают представление о размерах и формах частиц, образующих твердый остов адсорбента; методом просасывания газа через спрессованный порошок, который позволяет определить каналы между крупными частицами.

Свойства адсорбента можно изменять в нужном направлении, сужая или увеличивая размер пор. Размер пор синтетических цеолитов в значительной мере зависит от размера молекул металла, примененного при синтезе. Обработка паром силикагеля, алюмосиликатных катализаторов, цеолитов приводит к разрушению микропор, что мы и наблюдали при попытке снять паром остатки трансформаторного масла с поверхности отработанных цеолитов. На разрешение микроструктуры указывало резкое возрастание адсорбционной емкости по бензолу.

Наиболее простым, эффективным и не требующим сложного технологического оформления методом осушки трансформаторного масла является адсорбционный. Сущность метода заключается в том, что при прохождении через слой адсорбента находящаяся в масле влага задерживается на его поверхности. При выборе адсорбента, разработке технологии и конструировании установки учитывалось, что требуемая степень очистки масла должна достигаться за один цикл обработки. Примененный для этой цели адсорбент должен иметь большую адсорбционную емкость, высокую селективность, т. е. адсорбировать только молекулы какого-либо определенного заданного вещества (в нашем случае воды); углеводородный состав масла, а следовательно, и его свойства должны оставаться неизменными; адсорбировать относительно большое количество вещества при малых концентрациях его в растворе. Даже сильно увлажненное масло содержит обычно не более 0,01% воды. Адсорбент должен многократно восстанавливать свои адсорбционные свойства, изготовляться отечественной промышленностью и экономически оправдывать применение. Всем этим требованиям полностью отвечают синтетические цеолиты — молекулярные сита.

Природные цеолиты еще сравнительно недавно служили только как образцы для изготовления синтетических. Лишь в последние годы с помощью рентгеновского метода анализа было установлено, что высококремнистые туфы (туф — вулканическая горная порода, образующаяся за счет цементирования вулканического пепла, шлака и других выбросов) состоят на 50 — 70%, а в некоторых случаях на 90%, из цеолитов. Крупные месторождения цеолитовых туфов есть в России.

Из семи типов цеолитов, найденных в природе, три (анальцим, филлипист и гайланид) из-за малого размера входных окон (2,6 А, А=10-10 м) могут адсорбировать только такие малые молекулы, как молекула воды и, следовательно, могут применяться для осушки трансформаторных масел. Стоимость подготовки природных цеолитов для промышленного использования примерно в 100 раз ниже стоимости изготовления синтетических. Подготовка сводится к следующему: туф размалывают, высушивают и рассеивают по фракциям в зависимости от размеров частиц. Природные цеолиты могут заменить синтетические и в таких областях, как изготовление резины, бумаги и т. п.

Кристалл цеолита состоит из решеток с мелкими полостями, которые соединены между собой каналами. Вода входит внутрь этих полостей. Такая структура обеспечивает легкое протекание и обратимость процессов поглощения и выделения воды (гидратация и дегидратация). Пористую структуру цеолитов можно представить в виде полостей молекулярных размеров, соединенных между собой более узкими отверстиями — «окнами». Объем пор цеолитов велик и составляет 28 — 56% общего объема.

Молекула цеолита состоит из окиси кремния, окиси алюминия и катиона какого-либо металла. Особенностью структуры молекулы цеолита является то, что ион алюминия, так же, как и ион кремния, окружен четырьмя ионами кислорода. Но так как алюминий трехвалентен, а кремний четырехвалентен, то образуется избыточный свободный заряд, который компенсируется ионом металла. Соотношение между количеством ионов кремния и алюминия в молекуле цеолита может меняться, но на каждый ион алюминия приходится обязательно ион какого-либо металла, который компенсирует избыточный заряд.

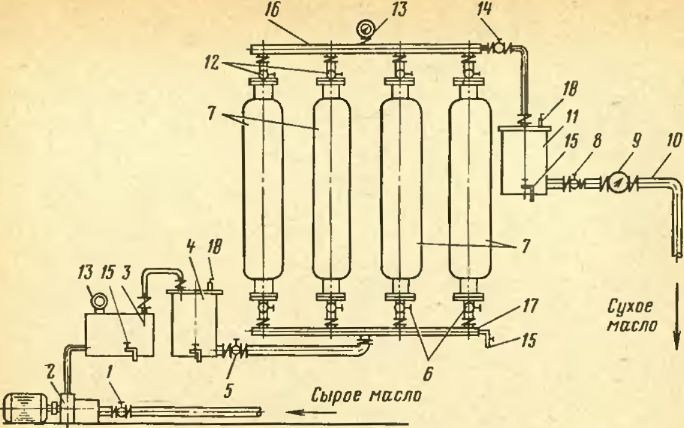

Рис. 1. Технологическая схема цеолитовой установки:

1 входной пентиль: 2 маслонасос: 3 почогреватсль масла: 4 входной фильтр: 5. Н. 12. 14 вентили: 7- адсорберы: 9- жидкостной объемный счетчик. 10 входной патрубок. II выходной фильтр; 12. 13 — манометры: 15 отборные краны: 17 нижний коллектор; 18 кран

Большой межрешеточный объем цеолитов обеспечивает большую сорбционную емкость. Жесткая пространственная (трехмерная) кристаллическая решетка кристаллов позволяет цеолитам переносить без заметных структурных изменений продолжительный нагрев под разрежением при температуре 300 — 450°.

Цеолиты выгодно отличаются от других сорбентов следующими особенностями своей структуры: определенным строго постоянным размером пор для каждого типа цеолитов, что обеспечивает адсорбцию только тех молекул, которые по своим размерам могут проникнуть в эти поры; наличием двух разновидностей пор — больших и малых полостей в структуре алюмосиликатного скелета. Малые полости представляют свободный объем внутри элементарных кубо- октаэдрических структурных единиц (элементарной структурной единицей кристалла, или элементарной ячейкой, называется наименьший объем пространственной решетки кристалла, отражающий все особенности его структуры). В кристаллографии октаэдр — это самая простая форма кубической системы. Он имеет 8 треугольных граней, 12 ребер, 6 вершин, в каждой из которых соединяются 4 ребра.

Большие полости являются пространством между элементарными структурными единицами; поры связаны между собой более узкими окнами, размер которых определяет доступность пор для адсорбируемых молекул. Поры образуются отрицательно заряженными ионами кислорода; положительно заряженные ионы алюминия и кремния расположены в глубине алюмосиликатного скелета. В порах имеются положительно заряженные ионы, обычно Na или Са, которые способны к ионному обмену. Высокий адсорбционный потенциал — следствие наложения полей противоположных стенок в узких каналах цеолитов — обеспечивает высокую сорбционную емкость при низкой концентрации адсорбата и при повышенных температурах. Цеолиты — полярные сорбенты и поэтому обладают большим сродством с полярными молекулами, особенно с водой.

Схема синтеза цеолитов широко известна и применяется в различных технологических оформлениях как в России, так и за рубежом.

Мелкий кристаллический порошок цеолитов неудобен для промышленного применения. Поэтому из порошка с помощью связующего (10 — 15% глин) изготовляют гранулы, которые по своей механической прочности могут применяться в промышленных условиях.

Обобщая изложенное, можно сделать следующие выводы: 1) высокий сорбционный потенциал синтетических цеолитов обеспечивает удаление из трансформаторного масла воды при малой ее концентрации в растворе; 2) большой межрешеточный объем обеспечивает относительно небольшой расход адсорбента; 3) полярность обеспечивает достаточную скорость протекания процесса; 4) селективность цеолитов гарантирует, что при соответствующем подборе типа молекулярных сит во время фильтрования трансформаторного масла будет удаляться только вода, а углеводородный состав масла останется неизменным.

После проведения лабораторных работ и промышленных испытаний было установлено, что в качестве осушителя следует применять синтетические цеолиты типа NaA в количестве 0,08 — 0,2% массы масла. Монтажно-наладочным управлением треста Электроцентромонтаж были сконструированы и изготовлены передвижные установки для осушки трансформаторного масла цеолитами и стационарная установка для осушки и восстановления цеолитов. Кроме того, разработана технология проведения этих процессов.

Качество осушки оценивалось по значению пробивного напряжения, по значению tgfi и по содержанию влаги. Кроме того, до фильтрования масла и после через цеолиты проводилось определение кислотного числа, натровой пробы и стабильности против окисления. Анализ подтвердил, что при фильтровании трансформаторного масла через цеолиты типа NaA не происходит адсорбция углеводородов, которая могла бы привести к изменению эксплуатационных свойств масла.

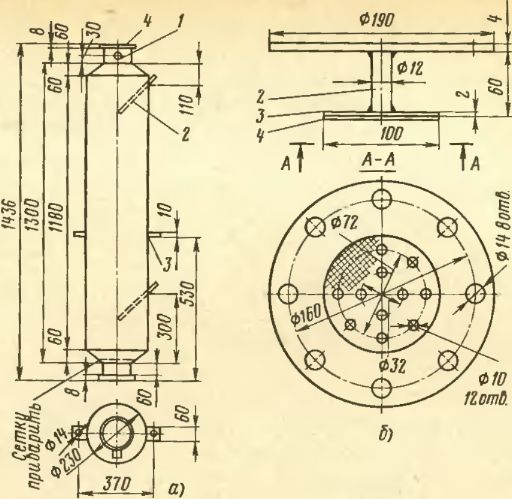

Рис. 2. Адсорбер (а), крышка адсорбера (б)

1 - заглушка: 2 — стержень. 3 решетка; 4 сетка

Цеолитовая установка монтируется в прицепном автофургоне грузоподъемностью 4,5 т.

Технологическая схема установки показана на рис. 1. Основной рабочей частью является батарея адсорберов. Двумя коллекторами вверху и внизу адсорберы собраны в единую жесткую конструкцию. Каждый адсорбер (рис. 3,а) представляет собой полый металлический цилиндр, к нижней горловине которого приварено донышко из металлической сетки, служащее опорой для цеолитов. Верхняя горловина закрывается крышкой (рис. 3, б), к которой крепится сетка. Адсорберы от нижней горловины до верхней заполнены синтетическими цеолитами типа NaA. При сборке следует следить, чтобы верхняя сетка плотно входила в горловину, не образуя зазора, иначе цеолиты во время работы будут дробиться. Для контроля за давлением масла на верхнем коллекторе и на подогревателе установлены манометры. Давление зависит от количества поступающего масла, от его температуры и не должно превышать 0,08 — 0,1 МПа. Для поддержания постоянной температуры служит подогреватель, который представляет собой сварную металлическую призму. Передняя стенка призмы выемная, на ней смонтировано девять электронагревательных элементов

типа ТЭН-12. На подогревателе имеются штуцера для подключения маслопроводов, установки манометра, термосигнализатора типа ТС-100 и кран для отбора проб масла. От механических примесей масло очищается с помощью фильтра. В качестве фильтров можно применять фильтры герметичной конструкции типа ФНГ-30 или ФНГ-60, которые изготовляются промышленностью для очистки жидкого топлива. Такой же фильтр установлен на выходе масла из установки. Назначение этого фильтра — задерживать гранулы цеолита в случае повреждения сетки в верхней горловине адсорбера. Для определения скорости подачи масла служит объемный счетчик типа 2-СВСШ-25. Насос, подающий в установку масло, установлен под полом фургона. Там же можно уложить шланги для сборки маслопровода. Для всасывающего маслопровода применяются гофрированные шланги диаметром 25 мм; на выбросе шланги могут быть гладкими. Кроме того, установка должна комплектоваться маслопробойником типа АИМ-80, щитом управления, кабелем для подачи питания на щит управления и кабелем для заземления установки.

Сырое масло насосом через подогреватель и фильтр подается в нижний коллектор. За время прохождения масла от нижней горловины адсорбера до верхней содержащаяся в нем влага адсорбируется цеолитами. Осушенное масло собирается в верхнем коллекторе и выходит из установки через фильтр и счетчик.

При установившемся тепловом режиме установка работает спокойно и какой-либо дополнительной регулировки не требует. Если цеолиты предварительно осушены и установка полностью подготовлена к работе, обслуживать ее может один человек. Работу надо производить в определенной последовательности. Прежде всего слить отстой из конуса бака с сырым маслом и отобрать пробу масла. Пока будут проведены подготовительные работы (сборка маслопровода, заземление, подача напряжения), проба масла отстоится и можно будет определить пробивное напряжение исходного масла, чтобы установить скорость подачи масла в установку. При наличии видимой воды и пробивном напряжении ниже 20 кВ скорость подачи масла должна быть не более 1600 л/ч. Если видимой воды в масле нет и пробивное напряжение более 20 кВ, то скорость подачи можно увеличить до 2500 — 3000 л/ч. Превышать указанную скорость подачи масла не следует. Адсорбционный процесс протекает во времени и при увеличении скорости выше допустимой масло, выходящее из установки, будет содержать столько же влаги, сколько и до фильтрования через цеолиты. После отбора пробы масла конус-маслобака надо соединить с масло-насосом установки, а выброс масла — с баком для хранения чистого сухого масла или аппаратом, который надо залить маслом. Потом необходимо заземлить установку, подать напряжение на щит управления, определить пробивное напряжение исходного масла, включить маслонасос и отрегулировать скорость подачи масла. В дальнейшем обязанности дежурного сводятся к наблюдению за работой насоса и периодическому определению пробивного напряжения масла. Пробы масла отбираются на входе масла в установку из нагревателя и на выходе из выходного фильтра. Если установка вновь включается в работу, то перед подачей масла надо открыть все воздушные краны и закрыть их, как только покажется масло. Адсорберы всегда должны быть заполнены маслом, но в нагревателе, коллекторах, фильтрах масла может не быть, и если воздух не спустить, то создаваемое им давление может значительно превысить нормальное рабочее давление в установке.

Регулятор температуры нагревателя масла надо установить так, чтобы он включал обогрев при температуре поступающего масла 8 — 10° С и отключал его при температуре масла 15° С. Таким образом, даже в холодное время года нагреватель работает примерно половину времени работы установки.

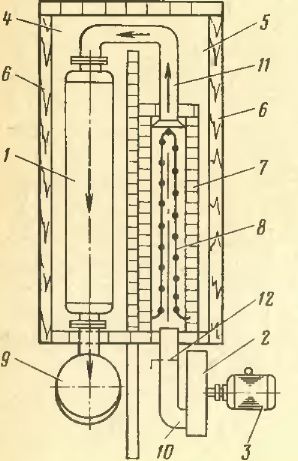

Рис 3. Стационарная установка для осушки и восстановления цеолитов:

1 адсорбер. 2 вентилятор; 3 - электродвигатель вентилятора, 4 сушильная камера. 5 камера для установки нагреватели воздуха, 7 нагреватель воздуха, 8 нагревательный элемент из нихромовой проволоки, 9 — коллектор, 10 воздухопровод , 11 воздухопровод, 1 соединяющий нагреватель воздуха с адсорбером: 12- шибер в подающем воздухопроводе

Для осушки свежих цеолитов и восстановления отработанных служит стационарная установка, в которой одновременно устанавливают четыре адсорбера. Стационарная установка состоит из двух теплоизоляционных камер из шамотного кирпича, имеющих общую внутреннюю стенку. Разрез камеры показан на рис.3. Камеры закрываются двойными металлическими дверями с тепловой изоляцией из шлаковатных матов. В камере 4 устанавливаются адсорберы, в камере 5 — электронагревательные элементы из нихромовой спирали. Сопротивление каждой спирали равно 8 Ом, мощность 17,7 кВт. Сечение проволоки 2,8 мм2, длина 40 м. Проволока накручивается на стержень диаметром 10 мм и затем растягивается до 6 м. Внутри нагревательная камера разделена на четыре отделения, в каждом отделении на трех стенках шплинтами закреплены нагревательные элементы. Шплинты вмонтированы при укладке стенок камеры. Наружная стенка нагревателя выемная. Установленные в камеру адсорберы соединяются с нагревателями воздуха четырьмя воздухопроводами. В полу камеры на одной оси с воздухопроводами вмонтированы скользящие патрубки, на которые устанавливаются адсорберы. Патрубки вмонтированы в трубу 9, где собираются газообразные продукты процесса: масло стекает с поверхности цеолитов и через вентиль 17 спускается в подземный бак. Воздух в низ нагревательной камеры подается вентилятором через воздухопровод, изготовленный в виде четырех рукавов. В рукава вставлены шиберы, что позволяет регулировать количество подаваемого в нагреватель воздуха. Протекая по нагревателям снизу вверх, воздух (400 — 420 м3/ч) нагревается до температуры 400 — 450° С и поступает в верхнюю часть адсорбера. Движение воздуха в адсорбере сверху вниз является обязательным условием для нормального протекания процесса осушки цеолитов. В противном случае поток воздуха будет препятствовать стеканию остатков масла с поверхности гранул цеолитов. Кроме того, если воздух будет подаваться в низ адсорбера, то при воспламенении паров масла и его остатков пламя распространится по адсорберу. Особенно это опасно, если своевременно не будет уменьшена подача воздуха. Тогда за счет излишне интенсивного горения температура внутри адсорбера сразу поднимется до 600 — 630° С, т. е. выше предела термической прочности синтетических цеолитов типа NaA, и вся масса цеолитов может выйти из строя. При направлении потока воздуха сверху вниз даже в этом случае кристаллическая структура цеолитов будет разрушена только в нижнем слое, что практически незначительно уменьшит сорбционную емкость установки в целом. Удобнее вместо одного вентилятора типа ВД-4 установить четыре вентилятора типа ВД-1, соединив их с камерами прямыми воздухопроводами. Этим будет обеспечена более равномерная подача воздуха и, следовательно, одновременность протекания процесса во всех четырех адсорберах.

Работа по осушке и восстановлению молекулярных сит должна проводиться в следующей последовательности: адсорберы устанавливаются в сушильную камеру нижними горловинами на скользящие патрубки, верхние горловины соединяются с воздухопроводами. Скользящие патрубки позволяют устанавливать в камеру адсорберы, несколько отличающиеся по высоте. При работе с отработанными цеолитами перед установкой в камеры необходимо слить из адсорберов остатки трансформаторного масла. После установки адсорберов в камеры надо заложить термопары. Термопары (например, хромель-алюмель) компенсационным проводом (медь+, константан-) присоединяют к потенциометрам типа ППР-4. Шиберы в воздухопроводах надо полностью открыть и включить вентилятор. При восстановлении отработанных цеолитов надо в течение 10 — 15 мин пропускать через адсорберы холодный воздух, чтобы возможно большее количество масла стекло с поверхности гранул, и затем включить подогреватель воздуха. Теплоизоляционная камера сводит потери тепла через стенки адсорберов до минимального значения и обеспечивает равномерное протекание процесса по всей высоте адсорбера. Регулировка температуры в пределах 400 — 450° С производится дежурным персоналом периодическими включениями и отключениями электроподогревателя. Процесс заканчивается, когда температура воздуха на входе в адсорбер и на выходе из него сравняются. Выравнивание температур указывает, что поглощение тепла на испарение влаги прекратилось. Некоторый разброс температур возможен за счет потерь тепла через стенки адсорбера.

Сушка свежих цеолитов длится 8 — 9 ч. После окончания сушки сначала надо отключить нагреватель, затем вентилятор и открыть дверь сушильной камеры. Когда температура внутри адсорберов снизится до 200 — 220° С, надо разболтить фланцы и выкалить адсорберы из камеры. Чтобы облегчить работу при высокой температуре, болты и гайки делают из металлов, имеющих разный коэффициент объемного расширения (бронза, сталь).

Если адсорберы закреплены на общей передвижной тележке, то на горловины адсорберов устанавливают верхний и нижний коллекторы, к которым присоединяют маслопроводы, и все четыре адсорбера заполняют маслом. Если адсорберы устанавливают на кронштейнах, закрепленных в фургоне, то из сушильной камеры выдвигают по одному адсорберу и заполняют их маслом. Залитые маслом цеолиты могут храниться длительный срок. После заполнения маслом адсорберы должны остыть до комнатной температуры (10 — 12 ч), после чего через них надо прокачать масло, чтобы смыть пыльцу, образовавшуюся на поверхности гранул во время их сушки. Промывка ведется непрерывным потоком масла, после промывки адсорберы должны остаться заполненными маслом. Процесс восстановления отработанных цеолитов отличается от процесса сушки свежих тем, что на поверхности гранул отработанных цеолитов остается некоторое количество трансформаторного масла, которое не удается удалить при сливе масла из адсорберов и при продувке через них воздуха. Это масло должно выгореть, поэтому процесс несколько удлиняется (до 10 — 12 ч).

При восстановлении отработанных цеолитов следует тщательно следить за температурой внутри адсорберов. Когда температура в нижней части адсорберов достигнет 180 — 200° С, надо с помощью шиберов уменьшить подачу воздуха. При температуре 200 — 220° С в нижней части адсорбера происходит самовоспламенение паров масла и затем его остатков. Если подача воздуха не будет своевременно уменьшена, то за счет излишне интенсивного горения температура резким скачком поднимется до 600 — 630° С, т. е. значительно выше предела термической прочности цеолитов типа NaA, который равен 500° С. Если все же температурный скачок произойдет, надо прекратить подачу воздуха в адсорберы, перекрыв полностью шиберы, выключив вентилятор и нагреватель воздуха. Затем следует подождать, пока температура в нижней части адсорбера снизится до 120 — 150° С, и, приоткрыв шиберы, включить вентилятор и нагреватель воздуха. При своевременном уменьшении подачи воздуха выгорание масла протекает спокойно и температура не поднимается выше 400 — 450° С. После того как с поверхности гранул масло будет удалено, процесс десорбции влаги идет так же, как при сушке свежих цеолитов. По внешнему виду восстановленные цеолиты не отличаются от свежих, причем сорбционные свойства их восстанавливаются многократно без практических потерь. Во время эксплуатации потери цеолита в основном происходят за счет раскрошивания гранул в зазоре между верхней горловиной и закрывающей ее съемной сеткой. Зазор может образоваться при перекосе сетки или если ее диаметр меньше диаметра горловины. Поэтому при монтаже передвижной цеолитовой установки надо особенно тщательно проверять плотность установки сетки в верхней горловине.

Процесс осушки и восстановления цеолитов является наиболее сложным из всего рабочего цикла, поэтому установку должна обслуживать постоянная бригада специально обученных людей. Засыпанные в адсорбер цеолиты работают длительное время без замены. При нормальных условиях от одного восстановления до другого установка может осушить до 600 т масла.

Глубокая осушка масла при высокой производительности передвижных цеолитовых установок, простота их конструкции и обслуживания способствовали довольно быстрому внедрению в электромонтажное производство метода осушки масла синтетическими цеолитами. Первая промышленная установка была изготовлена и введена в эксплуатацию в 1965 г. В настоящее время все монтажные управления практически полностью перешли на осушку масла цеолитами, решив таким образом вопрос глубокой осушки масла при монтаже маслонаполненного оборудования.