Обработка масла центрифугированием

Обработка масла центрифугированием заключается в удалении из масла влаги и взвешенных механических частиц при воздействии на них центробежной силы. Способом центрифугирования можно удалить из масла только влагу, находящуюся в состоянии эмульсии, и твердые частицы, удельная масса которых больше удельной массы обрабатываемого масла. Удалить из масла с помощью центрифугирования растворенные в нем влагу и газы, а также легкие, загрязняющие его примеси типа волокон нельзя, поэтому при подготовке масла для заливки в мощные высоковольтные трансформаторы такая обработка недостаточна. Она может применяться в основном при подготовке масла для заливки в трансформаторы класса напряжения 35 кВ и ниже либо в качестве предварительной очистки масла. Следует отметить, что длительная обработка масла центрифугированием способствует окисляемости чистого масла из-за возможного удаления антиокислительных присадок.

Промышленностью выпускаются различные типы маслоочистительных установок, работающих на принципе центрифугирования. В практике они называются центрифугами или сепараторами.

Наибольшее распространение для очистки трансформаторного масла получили установки типа СМ1-3000 и ПСМ1-3000, имеющие тарельчатые вращающиеся барабаны. Внутри барабана такой центрифуги помещается пакет, состоящий из большого числа тарелок — усеченных конусов из тонкого листового металла, имеющих отверстия по окружности. Влага и механические примеси отделяются центробежной силой из тонких слоев масла между тарелками, что ускоряет процесс очистки масла.

Устройство и работа маслоочистительных установок типа СМ1-3000 и ПСМ1-3000 хорошо известны широкому кругу специалистов и достаточно полно описаны в технической литературе.

Обработка масла фильтрованием

Обработка масла фильтрованием заключается в пропускании его через пористые перегородки (фильтрующие элементы), на которых задерживаются имеющиеся в нем примеси. Наиболее широкое распространение для обработки масла фильтрованием получили передвижные рамные фильтр-прессы.

Конструктивно фильтр-пресс представляет собой набор установленных на станине рам и плит, между которыми закладывают фильтрующий материал. После сборки их стягивают ручным зажимом. В плитах и рамах имеются отверстия, образующие после сборки каналы для прохода масла. Масло через фильтрующий материал продавливают маслонасосом. Контроль за работой производят по манометру, измеряющему давление масла в фильтр-прессе.

В качестве фильтрующего элемента наиболее широкое распространение получил фильтровальный картон (ГОСТ 6722-75). В фильтр-прессах можно применять и другие виды фильтрующих элементов, например суровую ткань из хлопчатобумажной крученой пряжи (ГОСТ 504-68), фильтровальную капроновую ткань ФК и др. Фильтровальный капрон не должен допускать отрыва волокон при работе фильтр-пресса, загрязняющих очищенное масло.

Промышленность выпускает передвижные рамные фильтр-прессы различных типоисполнений производительностью от 1500 до 3000 л/ч, устройство которых известно широкому кругу читателей.

Конструкция фильтр-пресса имеет следующие недостатки: контакт с окружающим воздухом (негерметичная конструкция), малая производительность, частая замена фильтрующего элемента.

В последнее время для очистки от механических примесей масел, предназначенных для заливки в мощные высоковольтные трансформаторы, применяют фильтры герметичной конструкции типа ФГН-30 и ФГН-60, которые выпускаются промышленностью для очистки жидкого топлива.

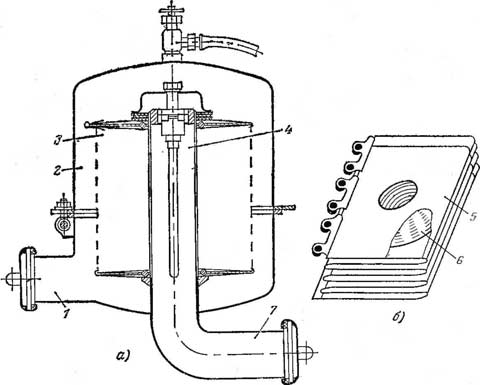

Устройство и принцип работы фильтра типа ФГН поясняет рисунок 1,а,б. Фильтр ФГН представляет собой вертикальный цилиндрический сосуд, разнимающийся в нижней части. На центральной трубе, сообщающейся с выходным патрубком, смонтированы фильтрационные пакеты. Фильтрационный пакет состоит из фильтрационного чехла и набора металлических дисков. Чехол изготовлен из нетканого материала. Диски внутри чехла расположены, как показано на рисунке 1,б.

а - устройство фильтра; б — фильтрующий пакет; 1 — входной патрубок; 2 — корпус; 3 — фильтрующий пакет; 4 — центральная труба; 5 — чехол; 6 — алюминиевый диск; 7 — выходной патрубок

Рисунок 1 - Схема устройства фильтра типа ФГН

Для контроля за давлением на фильтре установлен дифференциальный манометр, указывающий избыточное давление жидкости (до и после фильтра), а также разность давлений между ними (перепад давления). На подсоединительных патрубках дифференциального манометра имеется маркировка для правильного его подсоединения к фильтру.

Фильтрация масла в фильтре происходит следующим образом: заполняя внутреннюю полость фильтра, масло, проходя под давлением через чехол, очищается и попадает в канавки алюминиевого диска, откуда по радиальным пазам и через отверстия в центральном кольцевом выступе диска устремляется в пазы центральной трубы и дальше в выхлопной патрубок.

Технические данные фильтров типа ФГН приведены в таблице 1.

Таблица 1 - Технические данные фильтров типа ФГН

Наименование | ФГН-30 | ФГН-60 | ФГН-120 |

Пропускная способность, м3/ч* | 10 | 20 | 60 |

Фильтрационный материал | Нетканый, ТУ-12541-65 | ||

Число слоев фильтрационного материала | 2 | 2 | 2 |

Фильтрационная поверхность, м2 | 1,7 | 2,4 | 4 |

Тонкость фильтрации, мк | 5—15 | 5—15 | 5—15 |

Рабочее давление максимальное, кПа | 800 | 800 | 1500 |

Перепад давления, кПа: |

|

|

|

в начале работы | 0,5 | 0,5 | 0,5 |

максимально допустимый | 1,5 | 1,5 | 1,5 |

Габаритные размеры, мм: |

|

|

|

высота | 680 | 762 | 1000 |

диаметр корпуса | 346 | 400 | 400 |

Диаметр присоединительных патрубков, мм | 75 | 100 | 150 |

Масса, кг | 40 | 64 | 81 |

* Пропускная способность для трансформаторного масла указана примерно

Для пропускания масла через фильтр используют герметичные маслонасосы типа 5Т или ЦНТ.

Адсорбционный метод обработки масла

Процесс очистки масла при помощи адсорбции основан на поглощении воды и других примесей, ухудшающих его эксплуатационные свойства, различными адсорбентами. Для удаления из масла влаги в качестве адсорбента применяются синтетические цеолиты.

Кристаллы цеолита получают в результате реакции, которая происходит при смешивании гидроокисей алюминия Аl(ОН)3 и кремния (SiOH)4 в сильнощелочной среде. В результате кристаллизации положительно заряженные ионы алюминия и кремния располагаются в глубине пористого алюминосиликатного скелета, а отрицательно заряженные ионы кислорода — на поверхности скелета. На поверхности скелета имеются также положительно заряженные ионы Na, Са, К, способные к ионному обмену. Таким образом, цеолиты являются полярными адсорбентами.

Структура цеолитов и наличие на поверхности пор заряженных ионов кислорода определяют их высокую адсорбентную способность, особенно к полярным молекулам воды.

Каждый вид цеолитов отличается строго определенным размером входных отверстий пор, поэтому они адсорбируют только молекулы веществ, которые могут проникнуть внутрь пор, что определяет их высокую избирательную способность. В связи с этим цеолиты называют молекулярными ситами. Молекулы трансформаторного масла, имеющие сравнительно большие размеры, цеолитами не адсорбируются.

Промышленность выпускает два типа цеолитов — А и Х, по структуре отличающиеся размерами входных отверстий. Цеолиты типа А имеют средний диаметр входных отверстий 4,2·10-12 м, а типа X — 8— 10·10-10 м. Первый знак в обозначении марки цеолитов указывает на вид участвующего в ионном обмене элемента, например NaA, СаА, СаХ и др.

Сильно развитая пористая поверхность кристаллов цеолитов обеспечивает большую их влагоемкость (18— 20% массы). При низкой концентрации влаги в масле и повышенной температуре цеолиты имеют в несколько раз большую влагоемкость, чем некоторые другие адсорбенты (силикагель, активизированная окись алюминия и др.). Цеолиты выдерживают без потери своих свойств продолжительный нагрев при температуре 300—450°С, что необходимо для их осушки.

По внешнему виду чистый цеолит представляет собой мелкий кристаллический порошок, который неудобен для применения, поэтому из цеолитов с помощью связывающего материала (10—15% глины) изготовляют гранулы, которые по своей механической прочности пригодны для применения в промышленных условиях.

Технические сведения о качестве выпускаемых нашей промышленностью синтетических цеолитов приведены в таблице 2.

Таблица 2 - Качество синтетических цеолитов

Наименование | Марка цеолита | |||

NaA | СаА | NaX | СаХ | |

Гравиметрическая (насыпная) плотность, г/см3, не менее | 0,62 | 0,65 | 0,65 | 0,6 |

Номинальный размер по среднему диаметру, мм | 4,5+0,5 | |||

3,6+0,4 | ||||

2,0+0,2 | ||||

Гранулометрический состав при этом должен отвечать содержанию фракции номинального размера, % (по массе), не менее | 94 | 94 | 94 | 94 |

Индекс механической прочности на раздавливание, МПа, не менее | 4,0 | 5,5 | 5,0 | 4,5 |

Индекс механической прочности на испытание, % (по массе), не менее | 40 | 60 | 55 | 55 |

Водостойкость, % (по массе), не менее | — | 96 | 96 | 96 |

Динамическая активность по парам |

|

|

|

|

4,5±0,5 | 62 | 90 | 72 | 95 |

3,6±0,4 | 70 | 100 | 80 | 100 |

2,0±0,2 | 85 | 120 | 95 | 105 |

Потери при прокаливании, % (по массе), не более | 5 | 5 | 5 | 5 |

Для сушки трансформаторного масла в основном применяются цеолиты марки NaA. Обработка масла при помощи цеолитов позволяет удалить из него влагу, находящуюся в растворенном состоянии.

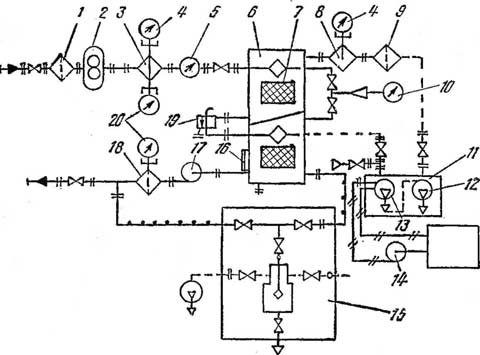

На рисунке 2,а показана технологическая схема цеолитовой установки. Основной составной частью установки является батарея адсорберов. Адсорбер представляет собой полый цилиндр, полностью заполненный цеолитом. В верхней и нижней горловине адсорбера имеются мелкие металлические сетки, которые служат для удержания цеолитов внутри цилиндра. Адсорберы при помощи коллекторов собраны в единую систему. Для очистки масла от механических примесей на входе установки имеется фильтр. В качестве фильтрующего элемента применяются фильтровальная бумага и ткань бельтинг. Такой же фильтр расположен на выходе установки. Он предназначен для задержания крошки цеолита в случае повреждения удерживающей сетки адсорбера. Для контроля за работой в установке имеются манометр и счетчик расхода масла.

а — принципиальная схема цеолитовой установки; б — схема устройства печи для сушки цеолитов; 1 — маслонасос; 2 — маслонагреватель; 3 — фильтр; 4 — адсорбер; 5 —счетчик масла; 6 — сушильная камера; 7 — нагревательная камера; 8 —. спиральные нагреватели; 9 — вентилятор; 10 — сухое масло; 11 — сырое масло

Рисунок 2 - Осушка масла цеолитами

При помощи маслонасоса сырое масло через маслоподогреватель и входной фильтр подается на включенные параллельно адсорберы, где происходит его сушка. Осушенное масло через выходной фильтр поступает на выход установки, смонтированной на автоприцепе. В таблице 3 приведены технические данные цеолитовой установки.

Таблица 3 - Технические данные цеолитовой установки

Производительность, л/ч | От 1600 до 2500 |

Количество адсорберов, шт | 4 |

Масса цеолитов в каждом адсорбере, кг | 50 |

Мощность электроподогревателя, кВт | 45 |

Размеры фургона, мм | 4000х2200х2000 |

Установка обеспечивает осушку масла до остаточного влагосодержания менее 10 г в 1т.

Перед обработкой масла необходимо тщательно высушить цеолиты. Цеолит осушивается продуванием через адсорберы нагретого до температуры 400—450°С воздуха. Процесс сушки будет закончен, когда температуры на входе и выходе адсорбера сравняются, что указывает на отсутствие выделяемой из адсорбента воды. При этом необходимо учитывать разброс температур за счет потерь через стенки адсорбера.

Осушку цеолитов производят в стационарных установках. Рисунок 2,б поясняет устройство стационарной установки для осушки цеолитов. При сушке промасленных цеолитов (ранее находившихся в работе) одновременно с удалением влаги происходит выгорание масла. Воспламенение масла в адсорберах происходит при температуре приблизительно 200°С и может вызвать быстрый подъем температуры до значений, опасных для состояния цеолитов, поэтому перед сушкой промасленных цеолитов необходимо полностью слить из адсорберов остатки масла и продуть их холодным воздухом в течение 10—15 мин. При сушке воздух движется в адсорберах сверху вниз, что способствует лучшему стеканию выделившегося масла и препятствует распространению пламени по адсорберу. Сушка свежих цеолитов происходит в течение 8—9 ч, а промасленных — 10—12 ч.

После сушки адсорберы охлаждают до температуры 100°С и заполняют сухим трансформаторным маслом. Затем прокачиванием через адсорберы сухого трансформаторного масла удаляют образовавшуюся при сушке пыль.

Перед обработкой масла с помощью цеолитовой установки необходимо определить пробивное напряжение исходного масла и оценить степень его увлажнения. После этого следует выбрать требуемую производительность установки, руководствуясь тем, что степень осушки масла зависит от продолжительности контакта его с цеолитом. При сильно обводненном масле скорость подачи масла в адсорберы должна быть не более 1600 л/ч. Не рекомендуется производить обработку масла цеолитовой установкой при наличии в масле видимой влаги и пробивном напряжении менее 20 кВ. В этом случае необходимо предварительно подсушить масло путем отстоя с последующим удалением сконденсировавшейся влаги либо центрифугированием.

Для обеспечения расчетной производительности установки в холодное время года требуется дополнительно прогревать масло до температуры 10—15°С. Температурный режим работы установки поддерживается автоматически с помощью регулятора температуры.

Контроль за работой установки осуществляется по показаниям манометров, установленных на верхнем коллекторе батареи адсорберов и маслоподогревателя, а также по результатам анализа (пробивного напряжения и влагосодержания) проб масла, периодически отбираемых до и после установки.

Давление масла в установке зависит от ее производительности и температуры масла и не должно превышать 90—100 кПа.

Для очистки масла от асфальтосмолистых веществ, мыла и других вредных компонентов, ухудшающих его эксплуатационные свойства, в качестве адсорбентов применяются силикагель и отбеливающие земли. Масло пропускают через силикагель, засыпанный в адсорберы.

В качестве адсорберов обычно используют адсорбные или термосифонные фильтры трансформатора. Перед очисткой масла силикагелем рекомендуется проверять эффективность этой обработки в лабораторных условиях. Из природных адсорбентов применение получили отбеливающие земли. Обработка отбеливающей землей заключается в перемешивании ее в масле. Масса отбеливающей земли должна составлять примерно 10% массы масла. После обработки масло необходимо пропускать через фильтр для очистки от отбеливающей земли.

Обработка масла в вакуумных установках

На рисунке 3 показана принципиальная схема вакуумной установки для обработки трансформаторного масла типа УВМ-1. Установка предназначена для удаления из масла растворенной влаги и газа и обеспечивает осушку масла до остаточного влагосодержания не более 0,001% массы (10 г/т) и дегазацию его до остаточного газосодержания не более 0,1% объема.

1 — фильтр грубой очистки; 2 — входной маслонасос типа Р3; 3 — маслоподогреватель; 4 — прибор контроля температуры; 5 — счетчик объемный; 6 — дегазатор; 7 — корзина с кольцами Рашига; 8 — цеолитовый патрон; 9 — воздушный фильтр; 10 — прибор измерения остаточного давления в дегазаторе; 11 — вакуумный агрегат типа АВМ-150; 12 — основной вакуум-насос типа ВН-1МГ; 13 — вакуум-насос типа ДВН-150; 14 — водяной насос; 15 — адсорбциометр; 16 — маслоуказатель полости второй ступени; 17 — маслонасос типа ЭЦТ 100/8; 18 — фильтр тонкой очистки; 19 — гидрозатвор; 20— прибор контроля давления масла

Рисунок 3 - Принципиальная схема вакуумной установки типа УВМ-1

Основным рабочим элементом установки является двухступенчатый дегазатор. Он представляет собой разделенную на две части (ступени) герметичную металлическую емкость, внутри которой в подвесных корзинах расположены специальные насадки, предназначенные Для увеличения поверхности вакуумирования обрабатываемого масла. В качестве насадки применены цилиндрические кольца Рашига, обладающие большой поверхностью на единицу объема и оказывающие малое сопротивление потоку масла.

Сырое масло подается маслонасосом в установку через сетчатый фильтр грубой очистки, подогревается в нагревателе до температуры 50—60°С, поступает в полость первой ступени дегазатора, распыляется и под действием собственной массы тонким слоем стекает вниз по поверхности колец Рашига. Одновременно надмасляное пространство полости первой ступени вакуумируется вакуум-насосом типа ВН-1МГ агрегата типа АВМ-150, обеспечивая при этом поддержание остаточного давления в полости в пределах от 277 до 650 Па. Откачка выделяющихся паров влаги и газа осуществляется через установленные в вакуумпроводе цеолитовый патрон и воздушный фильтр. Цеолитовый патрон предназначен для поглощения водяных паров парогазовой смеси и рассчитан для осушки 100 т трансформаторного масла. После этого требуется сушка цеолита в патроне. Воздушный фильтр служит для защиты вакуум-насоса от цеолитовой пыли, образующейся при сушке цеолитов.

В первой ступени дегазатора происходит удаление из масла основного количества водяных паров и газа. Из полости первой ступени дегазатора масло самотеком поступает в полость второй ступени, где происходят его окончательная осушка и дегазация при остаточном давлении в надмасляном пространстве полости 67—133 Па. Необходимое разрежение в полости второй ступени осуществляется вакуум-насосом типа ДВН-150, последовательно соединенным с основным вакуум-насосом установки. Полости дегазатора соединены между собой через гидравлический затвор.

Из полости второй ступени обработанное масло подается электронасосом через фильтр тонкой очистки в трансформатор или емкость чистого масла.

Установка оборудована приборами контроля давления в маслоподогревателе, остаточного давления в дегазаторе, температуры нагрева и количества проходящего масла и газосодержания выходящего масла.

Электрическая схема управления работой установки УВМ-1 обеспечивает автоматическое поддержание требуемой температуры нагрева масла. Схема предусматривает автоматическое отключение маслоподогревателя при прекращении подачи масла в установку, а также отключение подогревателя цеолитового патрона при отсутствии вакуума в системе, световую сигнализацию для контроля за работой установки в рабочем режиме и при наладке.

Составные части установки, включая шкаф управления, смонтированы на раме профильной конструкции.

Технические данные установки типа УВМ-1 приведены в таблице 4.

Таблица 4 - Технические данные установки типа УВМ-1

Производительность, м3/ч | 3 |

Степень осушки масла по остаточному влагосодержанию, % (по массе) масла, не более | 0,001 |

Степень дегазации масла по остаточному газосодержанию, % (по объему), не более | 0,1 |

Остаточное давление при работе установки, Па: |

|

в первой ступени дегазатора | 277—650 |

во второй ступени дегазатора | 67—133 |

Температура масла в процессе его обработки, °С | 50—60 |

Режим работы | Продолжительный |

Потребляемая мощность, кВт | 100 |

Мощность электроподогревателя масла, кВт | 90 |

Напряжение питающей сети, В | 380 |

Габаритные размеры, мм: |

|

длина | 4330 |

ширина | 2350 |

высота | 2625 |

Масса, кг | 4910 |

Перед обработкой масла необходимо проверить герметичность установки и высушить цеолиты в патроне.

Для проверки герметичности необходимо при закрытых кранах на маслопроводе включать вакуум-насосы и создать в дегазаторе остаточное давление 400—650 Па, после чего кранами отсоединить установку от вакуум-насосов и выдержать в таком состоянии в течение 1 ч. Установка считается герметичной, если в течение этого времени остаточное давление в дегазаторе не будет превышать 7800 Па.

Для проверки герметичности маслопровода необходимо при заглушённых входном и выходном патрубках установки открыть кран на входном маслопроводе, создать в системе дегазатор — маслопровод остаточное давление 400—650 Па и выдержать в таком состоянии в течение 15 мин. Маслопровод считается герметичным, если в течение этого периода остаточное давление в системе не будет превышать 6500 Па.

Для сушки цеолитового патрона необходимо перекрыть кран на вакуум-проводе второй ступени дегазатора, включить вакуум-насос и создать в дегазаторе остаточное давление не более 650 Па, затем включить нагреватель цеолитового патрона и после достижения температуры в патроне 150—160°С просушить цеолиты при остаточном давлении не более 650 Па в течение 3— 3,5 ч. В процессе сушки цеолитов следует периодически удалять влагу из камеры вакуум-насоса, открывая дозатор газобалластного устройства. После сушки необходимо открыть теплоизолирующий кожух патрона и охладить цеолиты до температуры окружающей среды.

Включение установки в работу производится следующим образом. Закрывают входной и выходной вентили установки и включают вакуум-насос. После достижения в дегазаторе остаточного давления не более 650 Па плавно открывают на ¼ оборота входной вентиль и включают входной маслонасос. После заполнения установки маслом и появлении давления масла во входном маслопроводе включают маелоподогреватель. Когда масло в полости второй ступени дегазатора достигнет, контрольной отметки, открывают выходной-вентиль и включают выходной маслонасос. При помощи вентилей на маслопроводе и вакуум-проводе производят настройку работы установки на требуемый режим.

В процессе работы установки осуществляют контроль за распылением и прохождением масла в полостях дегазатора через смотровые окна и уровнем масла в полости второй ступени дегазатора по маслоуказателю, за остаточным давлением в дегазаторе, температурой масла, газосодержанием выходящего масла и производительностью установки по имеющимся в установке приборам.

По полученным значениям газосодержания выходящего масла ориентировочно оценивают степень осушки масла. Периодически производят отбор пробы выходящего масла для определения остаточного влагосодержания.

Для обработки масла применяют и другие типы передвижных и стационарных вакуумных установок. Эти установки имеют одноступенчатый дегазатор, а для откачки паров влаги и газа в них применяют более мощные вакуум-насосы в связи с отсутствием в вакуум-проводе цеолитового патрона.

Вакуумные установки для обработки масла называют дегазационными.