Окисление трансформаторного масла происходит не только за счет воздуха окружающей среды, но и за счет воздуха, растворенного в масле. Кроме того, растворенный в масле и находящийся в твердой изоляции воздух снижает электрическую прочность изоляционной конструкции трансформатора, так как газовые включения являются центрами развития электрических разрядов (см. «Пробой диэлектриков»),

С повышением напряжения мощных силовых трансформаторов вопрос дегазации трансформаторного масла и вакуумирования трансформаторов приобрел большое практическое значение. Для продления срока службы и надежности работы изоляции заводы-изготовители выдвигают определенные требования по вакуумированию трансформаторов и дегазации масла в процессе монтажа. Так, например, вакуумирование трансформаторов напряжением 750 кВ должно производиться при остаточном давлении в баке трансформатора не более 200 Па (1,5 мм рт. ст.) в течение не менее 72 ч, при остаточном давлении 133 Па (1 мм рт. ст.); продолжительность вакуумирования может быть уменьшена до 48 ч.

Скорость насыщения масла газом зависит от высоты столба масла и поверхности соприкосновения с ним газа. Скорость обратного процесса также зависит от высоты слоя и поверхности масла.

При вибрации в масле возможно появление местных зон пониженного давления, в которых растворенный в масле газ начинает выделяться в виде пузырьков, поэтому для повышения надежности работы изоляции необходимо снижать до минимума вибрацию в работающих трансформаторах.

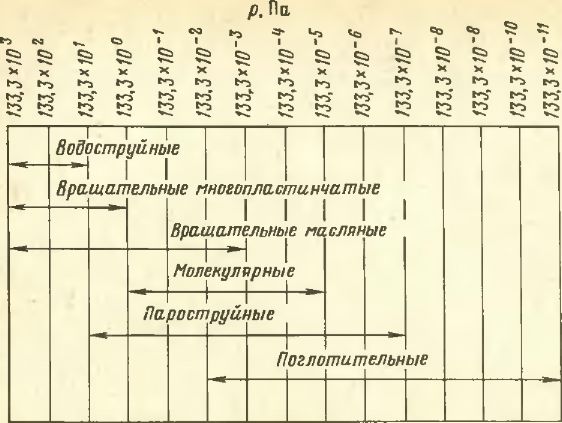

Состояние газа, при котором давление его меньше 0,1 МПа, называется вакуумом. Наименьшее достигнутое остаточное давление равно примерно 133-10_12Па; в промышленных установках удается достичь вакуума 133-10 — 133-10-10 Па. Весь диапазон давлений от атмосферного до наинизшего делится на области: низкого (1-10 — 6 — 133 Па), среднего (133-0,1 Па), высокого (0,1 — 0,1 • 10"4 Па) и сверхвысокого (0,1-10-4 Па и ниже) вакуума.

Газ состоит из отдельных молекул, которые находятся в постоянном движении. Результаты ударов молекул о стенки сосуда, в котором находится газ, воспринимаются как давление газа. Энергия перемещения всех молекул газа выражается его температурой. Температура газа — это мера средней скорости движения его молекул, поэтому движение молекул газа называют тепловым движением.

В вакуумной технике сорбция газов и паров поверхностью твердого тела имеет важное значение из-за необходимости удалять газы и пары со стенок вакуумных аппаратов, а кроме того, это явление используется для откачки газов сорбционными насосами. Сорбция газа всегда сопровождается выделением тепла, десорбция — его поглощением. Как правило, газ содержится внутри и на поверхности металла. Если металлическую вакуумную аппаратуру предварительно не обезгазить, то из нее будет выделяться газ в вакуумное пространство, что особенно заметно при разогреве металлических частей.

Количество газа, проходящего через единицу поверхности при давлении Р и постоянной температуре газа Т, равно 0=РV, где 0 — поток газа; V — объем газа, проходящего через любое сечение системы в единицу времени; Р — давление в этом сечении.

Расход газа может выражаться различно: массовый расход — масса газа, которая проходит через сечение в единицу времени; действительное число молекул газа, проходящее через сечение в единицу времени; объемный расход - объем газа, проходящего через сечение в единицу времени (объемный расход меняется при изменении давления в данном сечении); объемный расход, приведенный к атмосферному или другому характерному для данной системы давлению.

Течение газа в трубопроводе указывает, что на газ действует сила, вызывающая перепад давления р\ и рг на концах трубопровода. Объем газа, протекающего через поперечное сечение в единицу времени, пропорционален разности давлений Р\ — Яг- Сопротивление потоку газа W представляет собой отношение перепада .давления в данном участке вакуумной системы к потоку газа 6, проходящему через этот участок: W=(P\ — Рг)/0.

Сопротивление системы зависит от геометрических размеров трубопровода и от режима течения газа. При вязкостном течении (вязкостным называется такое течение, при котором длина свободного пробега молекулы значительно меньше размера аппарата) определяющим фактором является внутреннее трение газа. При переходе к молекулярному режиму (при молекулярном режиме молекулы газа сталкиваются со стенками сосуда; столкновений молекул друг с другом практически не происходит) роль внутреннего трения снижается, определяющим становится число ударов молекул газа о стенки трубопровода.

Пропускная способность трубопровода и скорость откачки имеют одну и ту же размерность и могут численно равняться, но смысл их различен. Понятие «пропускная способность» выражает сопротивление трубопровода потоку газа и подразумевает наличие градиента давления. «Скорость откачки» — это способность системы удалять газ. При этом подразумевается присутствие внешнего источника энергии. Скорость откачки газа s при давлении Р — это объем газа, удаляемый из системы в единицу времени, измеренный при давлении P:s=Q/P.

Любой вакуумный насос имеет предельное давление, при котором скорость его откачки падает до нуля. Давление это зависит от качества примененного в насосе масла, от утечек в самом насосе и т. п. Если Во — поток газа за счет натекания в насосе, то для любого насоса в=хнр — Оо. При достижении предельного давления р0 скорость откачки будет равна нулю, когда Uo=sHp.

Скорость откачки насоса определяется по формуле:

![]()

где sT — теоретически определенная скорость откачки; ри - предельное давление; р — давление, при котором определялась скорость откачки.

Во время откачки в вакуумную систему непрерывно выделяется некоторое количество газа. Это газовыделение зависит от природы тел, находящихся внутри вакуумной системы; для каждого данного тела, кроме того, от предварительного насыщения его газом; от размеров поверхности тела. С увеличением температуры газовыделение увеличивается и постепенно уменьшается с течением времени.

В технике для проведения процессов вакуумирования применяют аппараты, называемые колоннами. Распространение в промышленности получили в основном колонны следующих типов: с колпачковыми тарелками, с сетчатыми тарелками и с насадками. Последние имеют значительно меньшее сопротивление потоку газа или жидкости, чем тарельчатые колонны, что является их существенным преимуществом. Внутри насадочной колонны имеется решетка, на которую укладываются насадки. Для успешного проведения процесса насадки должны иметь возможно большую поверхность на единицу объема и оказывать малое сопротивление потоку. Как наиболее простые и отвечающие этим требованиям получили распространение так называемые «кольца Рашига», представляющие собой кольца, диаметр которых равен высоте. Они могут изготовляться из металла, фарфора, керамики и др. Чтобы облегчить вес передвижных дегазационных установок, можно рекомендовать синтетические кольца из нейлона, тефлона и т. п. Применение таких колец безопасно в случае попадания внутрь трансформатора обломков колец, если часть колец будет повреждена и по каким-либо непредвиденным обстоятельствам целость выходного фильтра нарушится.

К применяемым в вакуумной технике материалам предъявляются специальные требования. Сосуд, который выдерживает давление в несколько сот атмосфер, может оказаться не вакуумплотным. Например, если из баллона емкостью 40 л, который содержит газ при избыточном давлении 15 МПа, вытечет количество газа, имеющее при 0,1 МПа объем 1 см3, то давление в баллоне упадет на 0,000017%. Если же давление в баллоне будет равно 0,1 МПа и в него проникнет то же количество газа (0,1 см3 при 0,1 МПа), то давление внутри баллона возрастет в 19 000 раз. Материалы, из которых изготовляются вакуумные системы, должны быть возможно менее газопроницаемы и легко выделять адсорбированные на поверхности и растворенные в них газы. При прогреве и непрерывной откачке выделение газов происходит быстрее. К установкам низкого и высокого вакуума предъявляются разные требования. Низковакуумные установки проще в изготовлении, подборе материала и конструкции уплотнений. Хорошим материалом для вакуумных установок является стекло, которое практически газонепроницаемо. Стеклянные детали легко сплавляются друг с другом, а при необходимости и с металлами. Кроме того стекло является хорошим диэлектриком, что позволяет подводить высокое напряжение к электродам электровакуумных приборов.

Стекла делятся на две группы: легкоплавкие с температурой размягчения 490 — 610°С (сплавляются с платиной и ее заменителями); тугоплавкие с температурой размягчения выше 610° С (сплавляются с вольфрамом). Однако из-за хрупкости стекла промышленные вакуумные установки изготовляют из металла, хотя через металлы из-за их кристаллической структуры, наличия пор и трещин, особенно в литых деталях, всегда идет процесс диффузии газа. Недостаток этот уменьшается тем, что металлические вакуумные установки, как правило, работают при непрерывной откачке натекающего в систему газа. Наиболее пригодны для изготовления вакуумных систем малоуглеродистые и нержавеющие стали, медь, алюминий и разного рода сплавы. Металлические трубопроводы вакуумных систем должны быть бесшовными, цельнотянутыми из меди, латуни или стали. Наиболее удобным материалом является красная медь. Из красной меди легко изгибать трубки и спаивать их. Кроме того, этот металл стоек на воздухе. Существенное значение имеет обработка внутренней поверхности деталей вакуумной системы. Чем лучше обработаны внутренние стенки системы, тем меньше будет на них адсорбировано газа.

Вакуумные уплотнения и смазки должны при остывании иметь гладкую, без трещин поверхность и не давать большой усадки. Для устранения течи в редко разъединяемых нешлифованных соединениях можно применить шеллачный, шеллачно-дегтярный, бакелитовый и глифталевый лаки и эмалевые краски. Растворителем для эмалевых красок является бензол (рабочая температура 30е С), для шеллачного лака — спирт и ацетон (рабочая температура 40° С), для глифталевого лака смесь спирта с бензином (рабочая температура 200° С). Шеллачный лак со временем растрескивается, поэтому его можно применять только как временное уплотнение. Несколько прочнее шеллачно-дегтярный лак (смесь шеллака с дегтярным маслом).

Для уплотнения шлифованных соединений и кранов употребляются смазки (битум, пицеин, универсальный воск, высококанифольная смесь и менделеевская замазка). Нельзя допускать увлажнения смазок, поэтому хранить их надо в закрытой таре.

В качестве рабочей жидкости для пароструйных насосов, уплотнений для механических насосов, смазки трущихся частей аппаратов и для заполнения жидкостных вакуумметров и затворов применяются масла. Вакуумное масло должно иметь высокую техническую стойкость и быть химически инертным по отношению к откачиваемым газам. Изготовляются вакуумные масла в основном из тяжелых фракций нефти.

Неразъемные части металлических вакуумных систем соединяются сваркой или пайкой. Пайку можно применять только для трубок небольшой длины и малого диаметра. Для пайки применяются следующие припои: оловянно-свинцовый с точкой плавления 180 — 200° С; оловянно-серебряный с точкой плавления 400° С; твердый (ПМЦ-54 или ПФ-45) с точкой плавления 700° С; медно-цинковый с точкой плавления 875° С. Если необходима подвижность частей вакуумной системы, то соединения производят с помощью резиновых вакуумных шлангов.

Рис. 1. Типы вакуумных насосов и охватываемый ими диапазон давлений

Для изготовления вакуумных шлангов требуется резина с малым содержанием серы (1,5 — 2%), обладающая большой гибкостью и способностью к растяжению. Вакуумные шланги изготовляются диаметром 3, 6, 9, 12, 15 и 30 мм и имеют толщину стенок, равную внутреннему диаметру. Применяя вакуумные шланги, необходимо учитывать, что резина со временем стареет (трескается и делается негерметичной). Этот процесс идет особенно быстро под действием света, кислорода и нагревания.

В вакуумных системах применяются специальные краны и запорные устройства. Краны с притертыми пробками (стеклянные и металлические) служат для присоединения манометррв и на небольших лабораторных установках. Такие краны состоят из пробки с отверстиями и муфты с отростками, при помощи которых кран присоединяется к системе. Пробки крана делаются конусообразные (конусность 1:5 или 1:10) и тщательно притираются. Краны смазываются полужидкой смазкой. В промышленных установках применяются сильфонные вентили. В установках низкого и среднего вакуума можно применять вентили с литыми чугунными или бронзовыми корпусами и крышками и резиновые уплотнения. Вакуумные вентили, работающие при остаточном давлении до 133-10^7 — 133-10^8 Па, должны изготовляться из прокатанного металла, уплотнения могут быть из резины или фторопласта. Вентили для сверхвакуумных систем (давление ниже 133-10^8 Па) изготовляются из нержавеющей стали с металлическими уплотнениями, допускающими прогрев вентиля для его дегазации.

Вакуумные насосы характеризуются следующими параметрами: предельным (максимальным) давлением, создаваемым насосом; производительностью насоса (количеством газа, удаляемого в единицу времени, г/с. Па); скоростью откачки — отношением производительности к давлению, измеренному во впускном сечении насоса (см3/с; л/с; м3/с); допускаемым выпускным давлением (для насосов, работающих с пониженным давлением по сравнению с атмосферным); выпускным давлением срыва. Максимально допустимым выпускным давлением называется давление, при котором выпускное давление повышается не более чем на 10% по сравнению с нормальным. Выпускное давление срыва соответствует повышению выпускного давления на порядок по сравнению с нормальным. На рис. 1 показано, какие диапазоны давлений охватываются различными типами насосов.

По выпускному давлению вакуумные насосы делятся на три группы: выбрасывают откачиваемый газ в атмосферу; требуют предварительного разрежения; не выбрасывают газ наружу, а связывают внутри самого насоса. Для насосов, требующих предварительного разрежения, последовательно с ними устанавливают форвакуумные насосы.

В практике электромонтажных работ, как правило, применяются вращательные насосы, у которых весь внутренний объем заполнен вакуумным маслом. К этим насосам относятся пластинчато-роторные, пластинчато-статорные и золотниковые (рис. 2). Надежность работы насоса зависит, в основном, от качества примененного масла. Вакуумное масло должно иметь низкую упругость пара, не должно содержать механических примесей и не должно вступать в химическую реакцию с откачиваемым газом. На каждые 10 л/с откачиваемого объема газа требуется около 0,75 кВт электроэнергии. Скорость откачки вращательных масляных насосов изменяется от 0,6 до 1300 м3/ч. Для откачки больших объемов газа от атмосферного давления применяются насосы типов ВН-4Г и ВН-6Г. Эти насосы могут длительное время работать при давлении у впускного патрубка около 0,013 МПа благодаря наличию у них масло- отбойного устройства.

ниже приведено время откачки 100 л газа от 0,1 МПа до 13,3 Па различными насосами при непосредственном присоединении их к объему:

Тип насоса | ВН-6Г | ВН-4Г | BH 1Г | ВН-2Г | РВН-20 | BH-461M | BH-494 |

Времи откачки. |

| 3 | 9 | 23 | 55 | 3 ч | 11.5 ч |

Рис. 2. Схема вращательных маслонасосов;

а — пластинчато-роторный; 6 — пластинчато-статорный; в — золотниковый

Насосы типов ВН-1Г, ВН-2Г, ВН-4Г, ВН-6Г, ВЕ-300Г и ВН-500Г имеют газобалластное устройство, которое предупреждает проникновение паров в насос. Вращательные масляные насосы могут применяться в стационарных и передвижных установках при температуре окружающего воздуха 15 — 30° С.

Насколько большое практическое значение имеет удаление газовых включений из трансформаторного масла и твердой изоляции изложено в § 1. Впервые требование по дегазации трансформаторного масла (до остаточного содержания газа в масле не более 0,1% по объему) было предъявлено заводом-изготовителем при монтаже первой группы трансформаторов напряжением 750 кВ. Для дегазации масла была изготовлена специальная стационарная установка. Определение остаточного содержания газа в масле производилось по методу, разработанному заводом «Москабель».

Сооружать стационарные установки на каждом объекте монтажа нецелесообразно, поэтому монтажно-наладочным управлением треста ЭЦМ была спроектирована и изготовлена передвижная установка, смонтированная на автоприцепе грузоподъемностью 7 т (рис. 2). Габариты фургона 4900X2300X2500 мм. Масса установки 3,5 т. Так как высоту колонок дегазатора пришлось уменьшить, то, чтобы сохранить поверхность дегазации, было установлено четыре колонки, уменьшен размер колец и увеличено их число.

Рис. 2. Технологическая схема передвижной установки для дегазации трансформаторного масла:

13.5.14,16.18,25,26.27 — вентили сильфонные d =25 vм: 12345 — вентили сильфонные Ду=3 мм или 10 мм; 2 — насос типа РЗ-4,5; 4 — маслоподогреватель; б — дегазатор; 7 — нижний коллектор; 8, 15. 17 — вентили сильфонные Ду= 3 мм; 9 — электронасос типа ЭЦМ-62-10; 10 — вакуумный насос типа ВН-1Г; 11 — сливной бачок; 12 — вакуумный насос типа ВН-461; 13 накопительный бак; 19 — вакуумметры образцовые; 20 — датчик типа МТ-6; 21 — верхний коллектор; 22 — абсорбциометр; 23 — манометр; 24 — объемный жидкостной счетчик; 28- выходной фильтр

Рис. 3. Разрез колонки дегазатора:

1 - смотровое окно (оргстекло толщиной 30 мм); 2 — кольца Рашига 15X15 мм; 3 — крышка; отражатель; 5 - распылитель.

Основные характеристики дегазатора: количество колонок четыре, высота 1300 мм, наружный диаметр 325 мм, внутренний диаметр 310 мм, объем одной колонки 0,098 м3, общий объем дегазатора 0,39 м3, количество колец в дегазаторе 75 000 шт., размеры колец ЛХ =15Х 15 мм. С помощью коллекторов дегазатор собран в единую жесткую конструкцию, вверху воздушным с d= 100 мм и масляным с d=25 мм, внизу только масляным с d= 100 мм (рис. 41). В комплект установки кроме дегазатора входят: накопительный бак, выдерживающий вакуум примерно 13,3 Па, который служит для слива масла во время отработки режима дегазации и для азотирования масла, необходимого для доливки трансформатора (основное количество масла азотируется в баке самого трансформатора); вакуумный насос типа ВН-1Г; насос типа РЗ-4,5; насос типа ЭЦМ-63-10; вакуумный насос типа ВН-461; абсорбциометр; бачок для слива проб масла; объемный жидкостный счетчик; система трубопроводов; сильфонные вентили; измерительные приборы (вакуумметр ВСБ, вакуумметры образцовые, щит управления, фильтры). Разрез колонки дегазатора показан на рис. 3.

Подготовка установки к работе. Трансформаторное масло, подлежащее дегазации, должно быть предварительно осушено и очищено от механических примесей. Бак с чистым сухим маслом маслопроводом соединяют с насосом установки. Затем установку заземляют и подают напряжение на щит управления. Вентили на входе и выходе масла должны быть закрыты, остальные открыты. Включают вакуумный насос ВН-1Г и производят откачку воздуха из системы. При включении новой установки или после длительного перерыва в работе откачку следует производить не менее 24 ч. При остаточном давлении 133,3 Па производят проверку установки на натекание. Для этого отключают вакуумный насос. Если вакуум в системе начнет быстро падать, то следует найти и устранить течь (проверить сварные швы, плотность фланцевых соединений, подтяжку гаек и т. п.). Герметичность установки можно считать удовлетворительной, если натекание не превышает 66 Па (5 мм рт. ст.) в час.

Дегазация масла (рис. 2). Вентили 1, 14, 15, 16 должны быть закрыты. Включают вакуумный насос 10 и создают в установке давление не более 66,6 Па (0,5 мм рт. ст.). Открывают вентиль /, включают насос 2 и подают масло в дегазатор. Включают насос 9 и вентилем 8 регулируют отсос масла из дегазатора так, чтобы уровень его не поднимался выше красной черты на масломерном стекле. Красная черта указывает высоту, на которой в колонках приварено ложное периферическое дно, служащее опорой для насадок. Нельзя допускать, чтобы уровень масла поднимался выше красной черты, так как при этом часть колец (насадок) будет утоплена в масле и, следовательно, сократится общая полезная поверхность насадок. После того как началась циркуляция масла через дегазатор, включают нагреватель масла. Температура масла во время дегазации должна быть равной 60 — 65° С. После подачи масла вакуум в установке сразу падает до остаточного давления 533 — 666 Па. Через несколько минут давление опять снижается до 133 — 199 Па, и в дальнейшем весь процесс дегазации протекает при таком давлении.

Установка абсорбциометра на маслопроводе непосредственно за насосом 9 позволяет по мере необходимости производить отбор проб масла, не прекращая работы установки. Для отбора пробы открывают вентили 14 и 5 и через них сливают масло в бачок 11 до тех пор, пока соединительные трубки и вентиль 5 не нагреются протекающим через них маслом. Бачок 11 через вентиль 27 соединен с воздухопроводом и находится под тем же вакуумом, что и вся установка. Затем закрывают вентиль 5 и масло будет поступать в абсорбциометр. После того как будет достигнута требуемая степень дегазации масла, открывают вентиль 15, закрывают вентиль 26 и приступают к заливке трансформатора маслом.

Отключение установки производят в следующем порядке: выключают нагреватель масла, открывают вентиль 26 и закрывают вентиль 15, отключают насос 2 и перекрывают вентиль 1, отключают электронасос 9 и вакуумный насос ВН-1Г.

К работе на установке могут допускаться только специально обученные люди. На рабочем месте должны находиться два человека. Перед подачей напряжения на установку следует обязательно проверить заземление. Установку следует обеспечить средствами пожаротушения (углекислотные огнетушители, песок, асбестополотно). Нельзя оставлять включенную установку без надзора, пользоваться открытым огнем в установке и вблизи нее, нельзя оставлять на рабочем месте промасленные концы, ветошь и другой обтирочный материал.

Дегазационная установка, изготовляемая по ТУ-34-1347- -73, отличается от предложенной МНУ ЭЦМ установки только конструктивным оформлением. Достоинством установки МНУ ЭЦМ является простота ее обслуживания и возможность после внесения в схему незначительных изменений производить непрерывно и последовательно процессы дегазации и азотирования масла. Возможность такого проведения процессов подтверждается статистической обработкой результатов дегазации масла при монтаже группы трансформаторов напряжением 750 кВ. Так, среднее остаточное содержание газа в масле составляло 0,0529% об. (норма 0,1% об.) при среднем квадратичном отклонении от среднего значения 0,00015. Температура масла во время проведения процесса колеблется от 55 до 70° С. Можно предположить, что при более стабильной температуре (60 — 65° С) могут быть получены еще лучшие результаты.

Прибор для определения остаточного содержания газа в масле — абсорбциометр завода «Москабель» — представляет собой толстостенную стальную трубку, зажатую с помощью стяжных шпилек и гаек между двумя металлическими дисками. Недостатком такой конструкции прибора является то, что даже незначительный перекос при затяжке стяжных шпилек вызывает поломку стеклянной трубки. Поэтому толстостенная трубка была заменена толстостенным стаканом с шлифованным торцом. Стакан притирается к шлифованному металлическому диску и прочно удерживается на нем за счет разности между атмосферным и остаточным давлениями внутри стакана. Трубками, впаянными в диск, и вентилями внутренняя полость стакана соединяется с вакуумным насосом ВН-461, атмосферой, датчиком МТ-6, маслопроводом и сливным бачком (рис. 4).

Рис. 4. Абсорбциометр МНУ ЭЦМ:

а - абсорбциометр в сборке: 1. 2. 3. 4. 5 — сильфонные вентили Ду= 3 мм или 10 мм; I — толстостенный стеклянный стакан; 2 — дно абсорбциометра (металл): 3 — шкала; 4 — трубка для отбора пробы масла; 5- трубка для слива пробы из абсорбциометра; 6 — трубка для присоединения к вакуумному насосу; 7- датчик типа МТ-6; б - форсунка; 1 - корпус форсунки: 2 — винт двухзаходный; 3 шайба направляющая — втулка; 5 — трубка абсорбциометра

Для обеспечения вакуумной плотности на торец стакана и на металлический диск накосится смазка следующего состава: смазка ЦИАТИМ-201 35% и канифоль 65%. Герметичность прибора определяется следующим образом: вентили Г, 3, 4, 5 закрывают, открывают вентиль 2, включают вакуумный насос ВН-461 и создают в приборе остаточное давление не более 13,3 Па. Перекрывают вентиль 2 (отключают прибор от вакуумного насоса) и определяют по вакуумметру ВСБ-1 давление в приборе, через 3 мин повторяют определение. Герметичность прибора считается удовлетворительной, если за 3 мин натекание не превысит 6,6 Па. Если натекание будет больше указанного значения, то надо подтянуть накладные гайки, соединяющие латунные трубки с вентилями. Если и после этого натекание будет превышать допустимое значение, то надо осмотреть все соединения, найти и устранить подсос воздуха. При определении остаточного содержания газа в масле в приборе создают остаточное давление не более 13,3 Па (вентиль 4 открывают, вентили /, 2, 3 и 5 закрывают), открывают вентиль / и сливают через него в сливной бачок масло, пока трубки и вентиль не нагреются маслом, поступающим из дегазатора. Затем отключают прибор от вакуумного насоса (закрывают вентиль 4) и определяют остаточное давление в приборе, открывают вентиль 2 и отбирают пробу масла (объем пробы 160 см3). Высота столба масла определяется по шкале, прикрепленной к прибору, затем по градуировочной таблице, которая должна прилагаться к каждому прибору, определяют, какому объему соответствует данная высота столба масла. После отбора пробы измеряется остаточное давление в приборе Рг. Количество газа в масле, % объема масла, подсчитывается по формуле

где v п — объем прибора, см3; v м — объем пробы, см3; Р1 — давление в приборе до отбора пробы, Па; Р2 — давление в приборе после отбора пробы. Па. За истинное значение принимается среднее из двух последовательных определений, причем результаты этих определений не должны отличаться друг от друга более чем на 20%.

Для подготовки прибора к следующему определению надо слить масло в бачок через вентиль 3, после чего вентиль 3 закрывают и вакуумным насосом через вентиль 4 создают в приборе остаточное давление 13,3 Па.

Рис. 5. Абсорбциометр треста «Гидроэлектромонтаж»

Если поступление масла в прибор затруднено, надо разобрать прибор и прочистить отверстия в распылителе. По описанному методу определяется не истинное содержание газа в масле, а только то количество, которое выделяется из масла при данных условиях (температуре, давлении, поверхности раздела между жидкой и газовой фазами). При введении пробы вакуум в адсорбциометре падает скачком в течение нескольких секунд, пока масло находится в распыленном состоянии и еще не осело на дно прибора. После того как проба масла осела на дно, давление в адсорбциометре практически не изменяется. Следовательно, выделение газа идет, только пока масло находится в распыленном состоянии. Заменив в адсорбциометре распылительную головку форсункой, можно достичь более тонкого распыления пробы, что значительно увеличит поверхность раздела между газовой и жидкой фазами. В результате большое количество газа успеет выделиться из масла, пока проба осядет на дно и ошибка опыта будет уменьшена.

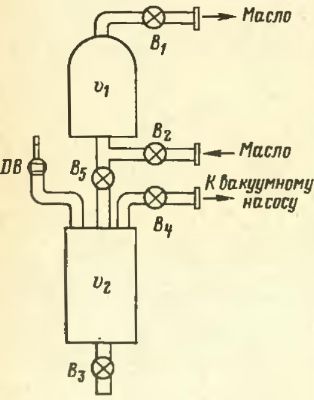

Заслуживает внимания абсорбциометр, предложенный трестом «Гидроэлектромонтаж». Прибор состоит из двух сосудов: v, — сосуд для отбора пробы масла (дозатор); v<2 — сосуд, в котором происходит выделение газа из пробы масла (дегазатор). Сосуды v, и v2 изготовлены из латунной трубки диаметром 63 мм. Пайка всех соединений выполнена припоем ПС-40, несущие механическую нагрузку детали спаяны серебряным припоем. В вакуумных вентилях (тип 15Б50рЗмм) резиновые уплотнения колец заменены фторопластовыми. Все это обеспечивает незначительное натекание воздуха и стабильность работы прибора. Определение производится в следующей последовательности: закрывают вентили В3 и В5, открывают вентиль В4 и производят вакуумирование сосуда v2 до остаточного давления Р,=0,1 -К),2 тор, что соответствует 13,3 — 26,6 Па (1 тор=1 мм рт. ст. = 133 Па). Затем через вентили В, и В2 через сосуд проливают масло до полного удаления из него воздуха (время пролива примерно 1 мин), после чего вентили В,, В2 и В4 закрывают, открывают вентиль В5 и все масло из верхнего сосуда г;, через распылитель переливается в сосуд v2. В этом случае меняющимися величинами являются только давления Р, и Р2, так как объем пробы и прибора — величины постоянные, что значительно облегчает и уменьшает возможность ошибки при проведении определения и расчете полученных результатов. В приборе треста «Гидроэлектромонтаж» w, = 188 см3; v=231 см3.

Формула для определения содержания воздуха в пробе масла, %, принимает вид: В =0,18 (Рг — Pi).