1-6. Монтаж системы смазки подшипников

Система смазки подшипников у КСВ-160000-16 поставляется блочной с большой степенью заводской готовности и состоит из маслоустановки с рабочими и резервными маслонасосами, масляными фильтрами, аппаратуры контроля и автоматики. Установка размещается в фундаменте синхронного компенсатора. Там же устанавливают резервный бак для хранения и слива масла из уплотнения вала при открытой камере контактных колец.

Компенсатор типа КСВБ-100000-11 также укомплектован масло- установкой и резервным баком, но имеет меньше маслонасосов.

Наиболее простой является схема смазки подшипников компенсатора типа КСВБ-50000-11, которая собирается целиком на монтажной площадке, ее изготовление наиболее трудоемкое. Внешние трубопроводы выполняют из цельнотянутых стальных труб. Стыки труб соединяют ацетилено-кислородной сваркой, а фланцы к трубам — электросваркой. внутренние стенки труб очищают от окалины, ржавчины и грязи промывкой 15%-ным раствором ортофосфорной кислоты или стальными ершами с последующей промывкой керосином и продувкой сжатым воздухом. Трубы маслопроводов испытывают давлением 5-105 Па (5 кгс/см2) в течение 30 мин.

Таблица 1-10

Данные маслосистем компенсаторов различных типов

Наименование | КСВ-160000 | КСВБ-100000 | КСВБ-50000 | КСВБ-16000 |

Потери в подшипниках, кВт | 60 | 43 | 20 | 30 |

Тип маслонасоса | Ш5-25 | Ш5-25 | Ш5-25 | Ш5-25 |

Тип электродвигателя* | АОЛ2-31-4 | АОЛ2-22-4 | АОЛ 2-22-4 | АОЛ2-31-4 |

Расход масла на 1 подшипник, л/мин | 55 | 37 | 15 | П,5 |

Расход воды в маслоохладителе, м3/ч | 20 | 15 | 7,5 | 10 |

Максимальная температура воды. °С | 30 | 30 | 28 | 25 |

* Резервный двигатель П-32, 1500 об/мин.

Сборку маслопроводов (поставляемых заводом) внутри компенсатора выполняют по маркировке ответных фланцев, устанавливают изоляционные прокладки, изоляционные шайбы и втулки с проверкой сопротивления изоляции, которое должно быть не менее 10 МОм на каждом отдельном изолированном стыке трубопроводов (у КСВБ-50000-11) или на фланцах сливных трубок лабиринтных, уплотнений (у КСВБ-100000-11 и КСВ-160000-16), поскольку вкладыши указанных машин устанавливаются на изоляционных колодках. Зазор между валом и гребнями лабиринтных уплотнений должен быть 0,03—0,05 мм.

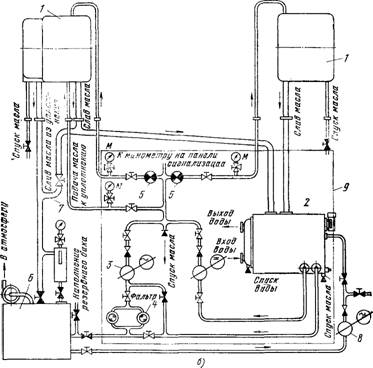

На рис. 1-8 показаны принципиальные схемы смазки подшипников компенсаторов.

Собранную систему смазки заполняют горячим турбинным маслом (УТ-30) и промывают, исключая подшипники, в течение 10—- 15 ч, периодически очищая сетчатый фильтр. Короткие участки трубопровода, непосредственно присоединяемые к подшипникам, очищают и промывают отдельно. Полностью собранную систему заполняют чистым турбинным маслом.

Рис. 1-8. Схема смазки подшипников

1 — подшипник; 2 — маслоохладитель (маслоустановка); 3— насосы рабочий компенсатора мощностью 50 Мвар; б —то же мощностью 100 МВар; и резервный: 4 — фильтр; 5 — струйное реле; 6 — резервный маслобак; 7 — гидравлический затвор; 8 — насос откачки масла из резервного бака; 9— контур маслоустановки, поставляемой в собранном виде.

Сравнительные характеристики маслосистем компенсаторов приведены в табл. 1-10. Температура охлажденного масла 40° С.