5. Монтаж аккумуляторных батарей

Монтаж аккумуляторных батарей слагается из следующих, последовательно выполняемых работ: ошиновка, установка стеллажей, установка банок аккумуляторов на стеллажах, правка и сборка электродов-пластин аккумуляторов, пайка электродов, присоединение шин к аккумуляторам, окраска конструкций и шин, приготовление электролита, заливка аккумуляторов.

Ошиновка выполняется по проекту с предварительной заготовкой узлов ошиновки по замерам трассы шин в помещении аккумуляторной батареи. Результаты замеров наносятся на чертежи с указанием углов поворота и длин отдельных участков. Для ошиновки аккумуляторных помещений применяются неизолированные медь и сталь преимущественно круглого сечения, обладающие по сравнению с другими проводниками большей кислотостойкостью. Применение неизолированных алюминиевых или изолированных проводов не допускается из-за разрушающего действия на них паров электролита; сечение медных шин для аккумуляторных батарей должно соответствовать табл. 3-8. При выполнении ошиновки следует руководствоваться требованиями табл. 3-9.

Установка стеллажей. Изготовление стеллажей лежит на обязанности генподрядчика — строительной организации. Стеллажи изготовляются деревянными (по ГОСТ 1226-76) или металлическими (по типовым чертежам Ленинградского отделения Института Оргэиергострой).

Применение металлических стеллажей значительно упрощает их изготовление, повышает механическую устойчивость опорной конструкции и способствует индустриализации монтажа.

Таблица 3-8

Минимально допустимое сечение медных шин для аккумуляторных батарей

Тип аккумулятора | Разрядный ток наибольшего аккумулятора, А | Круглые шины | Плоские шины | ||

Длительно допустимый ток, А | Диаметр шин, мм | Длительно допустимый ток, А | Размер шин, мм | ||

До СК-12 | 222 | 235 | 8 | 275 | 30X3 |

СК-14-СК-16 | 296 | 320 | 10 | 340 | 25X3 |

СК-18—СК-20 | 370 | 415 | 12 | 475 | 30X4 |

СК-24 | 444 | 505 | 14 | 475 | 30X4 |

СК-28—СК-32 | 592 | 615 | 16 | 625 | 40X4 |

СК-36 | 666 | 725 | 18 | 706 | 40X5 |

СК-40—СК-44 | 814 | 840 | 20 | 870 | 50X5 |

СК-48 | 888 | 965 | 22 | 960 | 50X6 |

СК-52—СК-60 | 1110 | 1165 | 25 | 1145 | 60X6 |

СК-64—СК-80 | 1480 | 1490 | 30 | 1510 | 80X6 |

Таблица 3-9

Требования, предъявляемые к ошиновке аккумуляторных батарей

Наименование | Характер требований |

Материал ошиновки | Круглая или полосовая медь, стальные круглые шины. Стальные шины применяются диаметром не более 16 мм для аккумуляторов ниже СК-10. Соединения и ответвления медных шин выполняются сваркой или пайкой, стальных — только сваркой. Шины и сварные соединения окрашиваются дважды кислотоупорной краской и после ее высыхания до заливки аккумуляторов электролитом смазываются тонким слоем технического вазелина. Концы шин, присоединяемых к аккумуляторам, облуживаются и впаиваются в свинцовые наконечники на соединительных полосах аккумуляторов припоем ГТОС-40 |

Расстояния между соседними неизолированными шинами до частей зданий и других заземленных частей | По конструктивным соображениям обычно принимаются порядка 100 мм при допустимом 50 мм |

Расстояния между токоведущими частями аккумуляторов | Если напряжение между аккумуляторами при нормальной работе (не при заряде) превышает 65 В, расстояния между токоведущими частями должны быть не менее: при напряжении до 250 В — 0,8 м, при напряжении более 250 В — 1 м |

Способ прокладки шин | Неизолированные круглые шины прокладываются на штыревых изоляторах с креплением к ним шин при помощи стальной оцинкованной проволоки диаметром 2—3 мм для стальных шин и медной облуженной проволоки диаметром не менее 3 мм для медных шин (на специальных изоляторах типа ИАБ, армированных колпачками и зажимами для круглых шин). Применение концентрических зажимов не допускается. Пролет между опорными точками шин любого профиля должен быть не более 2 м плюс углы поворота. Изоляторы, их арматура, детали для крепления шин и поддерживающие конструкции должны быть электрически и механически стойки к длительному воздействию паров электролита. Заземление поддерживающих конструкций не требуется. |

Наименование | Характер требований |

Тип изоляторов | Соединение и ответвление шин выполняется, сваркой, а соединение со шпильками проходной плиты — резьбовый способом ; |

Требования, предъявляемые к металлическим стеллажам: конструкции стеллажа электросварная, швы сплошные валиковые, толщина швов принимается равной наименьшей толщине свариваемых деталей.

Крепление рамы к изоляторам осуществляется болтами М10Х ХЗО (ГОСТ 7798-70) по одному болту на изолятор.

После изготовления весь стеллаж красится дважды кислотоупорной краской. Перед окраской обеспечивается высококачественная подготовка поверхностей (в том числе производится зачистка сварных швов). В настоящее время ведутся опыты по пластиковому аитикислотному покрытию металлических стеллажей.

К устанавливаемым стеллажам предъявляются следующие требования: вертикальные расстояния между стеллажами должны обеспечивать удобное обслуживание аккумуляторной батареи. Аккумуляторы устанавливаются в один ряд при одностороннем обслуживании и в два ряда — при двухстороннем; аккумуляторы изолируются от стеллажей, а стеллажи — от пола посредством изолирующих подкладок, стойких против воздействия электролита и его паров; стеллажи устанавливаются таким образом, чтобы проходы для обслуживания аккумуляторных батарей были шириной в свету между аккумуляторами не менее 1 м при двухстороннем их расположении и 0,8 м при одностороннем расположении, а также соблюдаются допустимые расстояния от банок аккумуляторов до стен помещения— не менее 150 мм. При применении деревянных стеллажей длина отдельных брусьев не должна превышать 6 м, они изготавливаются из выдержанных сухих сосновых досок первого сорта, влажностью не более 15%, поверхность брусьев часто обрабатывается с минимальными допусками (±2 мм по ширине и толщине ±30 мм подлине). При сращивании брусья скрепляются в накладной замок двумя деревянными шпильками так, чтобы замки располагались над опорными тумбочками. Стеллажи до отправки на монтаж шпаклюют, дважды покрывают горячей олифой и окрашивают кислотоупорной краской.

Перед установкой стеллажей на полу при помощи рулетки... и шнура намечаются согласно чертежу места расположения стеллажей

и опорных тумбочек. Стеклянные плитки и тумбочки проверяются на отсутствие в них трещин, отбракованные элементы заменяют исправными. После этого производится подгонка опорных тумбочек к стеклянным плиткам при помощи свинцовых прокладок при деревянных стеллажах и между полом и изолятором — при стальных стеллажах, опорные тумбочки должны входить в углубление плиток. Места снятия фасок у тумбочек окрашиваются кислотостойкой краской. Далее по выполненным разметкам расставляются на полу стеллажи и под ними размечаются места установки опорных тумбочек. Если в помещении аккумуляторной батареи пол бетонный, то тумбочки устанавливаются непосредственно на полу без дополнительных устройств. В случае, когда пол аккумуляторного помещения имеет покрытие, способное деформироваться под тяжестью аккумуляторной батареи (асфальт, метлахская плитка на битуме и т. п.), следует в местах установки опорных тумбочек деревянных стеллажей или изоляторов стальных стеллажей вырубать колодцы до бетонного основания пола, потом заливать бетоном и покрывать сверху метлахской плиткой. Швы между краями метлахской плитки и покрытием пола должны быть заделаны битумом, а метлахская плитка должна быть уложена заподлицо с покрытием пола. Следующими операциями являются окончательная установка тумбочек на размеченных местах, установка на них стеллажей и выверка последних по уровню. Стеллажи устанавливаются так, чтобы расстояние от аккумулятора до отопительных приборов было не менее 750 мм. Это расстояние может быть уменьшено при условии установки тепловых экранов из несгораемых материалов, исключающих местный нагрев аккумуляторов.

Банки аккумуляторов доставляются на место монтажа в упакованном виде. Их распаковывают, протирают и проверяют на отсутствие трещин и боя. Бракованные банки и изоляторы заменяют исправными. После предварительной очистки и отбраковки стеклянные сосуды протирают чистым обтирочным материалом. Далее при помощи шаблона на лаги стеллажей устанавливаются конусные стеклянные изоляторы, широкое основание которых должно быть обращено к дну аккумуляторов, а на верхнее основание изоляторов накладывается одна или несколько свинцовых прокладок для получения устойчивого упора банки. Затем на изоляторы устанавливаются банки аккумуляторов таким образом, чтобы верхние края всех банок находились в одной горизонтальной плоскости. Для соблюдения этого условия под некоторые элементы могут быть подложены дополнительные свинцовые прокладки. Окончательные операции по установке банок — это выверка их по уровню и проверка на устойчивость — банки не должны качаться, если нажимать на их края руками.

Сборка электродов. В комплекс операций по сборке аккумуляторных электродов входит отбраковка и очистка электродов, установка их в сосудах и пайка. Электроды подвергаются тщательному осмотру, отбраковке и отсортировке. Положительные электроды не должны иметь раковин и трещин в рамках и перемычках, в них не должно быть неравномерности насадки активного слоя, рыхлого осыпающегося активного слои и сульфатироваииой поверхности. Отрицательные электроды должны иметь отверстия диаметром не более 2 мм, в их рамках не должно быть трещин и нарушений креплений электродов в местах заклепок. Отбракованные и отсортированные электроды подвергаются правке и чистке. Выпрямлять можно только искривленные электроды: для правки электроды укладываются между двумя строганными деревянными брусками, которые нажимаются струбциной или нагружаются грузом. Так как при праще и чистке выделяются мелкие частицы свинца (пыль), вредно действующие на организм человека, то при выполнении этих операций рабочие должны надевать на лицо респираторы. После правки и очистки приступают к сборке электродов в аккумуляторных сосудах.

Рис. 3-5. Подготовка к пайке аккумуляторных электродов.

Рис. 3-4. Шаблон.

1 — деревянные бруски; 2— планки; 3 — шаблон; 4 — соединительная полоса; 5 —место спайки хвостов электродов с соединительными полосами.

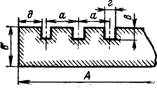

Для удобства Сборки применяются специальные шаблоны, при помощи которых можно собирать электроды различного типа. Применение шаблона дает возможность расположить электроды на совершенно одинаковых расстояниях один от другого. Несоблюдение этого условия создает затруднения с установкой сепараторов, предотвращающих замыкание между разноименными пластинами. Шаблоны представляют собой стальные линейки с прорезями, в которые вставляются хвосты электродов (рис. 3-4).

Размеры шаблонов для сборки электродов приведены в табл. 3-10.

Таблица 3-10

Размеры шаблонов для сборки электродов, мм (рас. 3-4)

Тип элемента | А | а | б | в | г | д |

СК-5, СК-6, СК-8 | 195 | 39 | 30 | 10 | 9 | 15 |

СК-10 — СК-14 | 315 | 39 | 30 | 10 | 9 | 15 |

СК-16 —СК-20 | 415 | 39 | 30 | 10 | 9 | 15 |

СК-24—СК-80 | 440 | 39 | 40 | 15 | 10 | 20 |

Пайка электродов, присоединение шин к аккумуляторам. Подготовка к пайке аккумуляторных электродов производится в следующем порядке: на краях расположенных рядом сосудов устанавливаются деревянные бруски, на которые накладываются две планки, а на планки — шаблон. Соединительную полосу, к которой припаивается электроды, располагают сверху шаблона (рис. 3-5); бруски должны быть таких размеров, чтобы общая толщина бруска, планки и шаблона допускала выдвижение заплечиков (хвостов) электродов на 5—6 мм над поверхностью соединительной полосы; хвосты электродов должны плотно входить в вырезы шаблона, а соединительная полоса должна располагаться точно посередине промежутка между хвостами электродов соседних аккумуляторов; поверхности собранных электродов должны быть параллельны друг другу; в первую очередь в сосуде устанавливается крайний отрицательный электрод с резиновыми муфточками, после нее все положительные электроды, а затем все отрицательные; в местах, где должны стать сепараторы (палочки 'с защемленной в них фанерой), помещаются временные палочки (без фанеры) несколько большего диаметра, нежели постоянные разрезные сепараторы.

Аккумуляторные электроды соединяются пайкой с соединительными полосами. Пайку можно производить переменным и постоянным током; водородным, кислородно-ацетиленовым и пропанбутановым пламенем.

Для пайки переменным током применяются трансформаторы с вторичным напряжением 12 В и током 100—200 А. Для регулировки тока применяют реостат. Один зажим вторичной обмотки трансформатора подводят к свинцовой соединительной полосе, а второй конец — к угледержателю с угольным электродом диаметром 6—8 мм с заостренным концом. Для получения хорошего контакта с соединительной пластиной служит специальный стальной зажим. При пайке заостренным концом угольного электрода расплавляют часть соединительной полосы и хвост электрода на глубину 2—3 мм. По мере расплавления в места пайки дополнительно вводится свинец. Места соединений перед пайкой рекомендуется смазывать стеарином.

Для пайки постоянным током требуется источник постоянного тока напряжением 12 В достаточной мощности, чтобы можно было получать ток 100—200 А. Для регулировки тока также применяется реостат. При пайке постоянным током угледержатель соединяется с отрицательным полюсом источника тока, а положительный полюс присоединяется к одной из спаиваемых частей. Пайка электрическим током как переменным, так и постоянным имеет один общий недостаток, заключающийся в загрязнении места пайки угольным электродом.

Наибольшее распространение получила пайка свинца водородным пламенем. Водородное пламя обладает высокой температурой, не дает возможности образоваться окиси, не требует применения флюсов и не загрязняет место пайки никакими посторонними примесями. Кроме того, водородное пламя имеет вид острой струи, что очень удобно для пайки. При работе с водородными баллонами подготовительные работы сводятся к установке на баллоны редукторов, присоединению шлангов и прокладке их к месту работы. Во время работы наполненные газом баллоны не должны находиться вблизи источника тепла, баллоны следует ограждать от попадания масла на их вентили и редукторы. Водородные баллоны окрашиваются в темно-зеленый цвет, а баллоны с кислородом — в голубой. Перед пайкой необходимо подготовить присадки свинца и зачистить Стальной щеткой хвосты электродов. Пайку выполняют в следующем порядке. Зажигают горелку и регулируют пламя. Отрегулированное пламя должно без образования окиси плавить присадку. При правильно отрегулированном пламени у отверстия наконечника образуется белый язычок, так называемое «жало», которым и касаются спаиваемых поверхностей. Во время пайки горелку рекомендуется держать в правой руке, а присадку свинца—в левой. Начинать пайку следует с хвоста электрода, а не с тонкой соединительной полосы, которую при неосторожной пайке можно прожечь, и продолжать ее до заполнения формы. Пламя не рекомендуется держать долго на одном месте во избежание прожогов спаиваемых частей. Чтобы к шаблону и клещам не прилипал расплавленный свинец, их . перед употреблением погружают в горячий жир или смазывают техническим маслом. При хорошо выполненной пайке вся масса расплавленного свинца должна представлять одно целое с соединительной полосой и хвостом электрода. После пайки спаю дают затвердеть, паяльные клещи снимают и устанавливают на следующие электроды аккумулятора, пока все они не будут спаяны с соединительной полосой. После этого снимают шаблоны, планки и деревянные, бруски и устанавливают их на следующем аккумуляторе. Образовавшиеся при пайке неровности шва срезаются свинцорезом, а затем по срезанной поверхности проводят пламенем для того, чтобы сгладить шероховатости. По окончании пайки всех электродов проверяются прочность пайки (покачиванием электродов) и отсутствие коротких замыканий между электродами. Последнюю операцию производят при помощи вольтметра с последовательно исключенным большим сопротивлением. Оставшиеся после пайки кусочки свинца удаляются из банок пинцетом. Собранные аккумуляторы с запаянными электродами после проверки на механическую прочность мест пайки и на отсутствие коротких замыканий нумеруются. Порядковые номера должны быть выбиты на пластмассовых или свинцовых бирках, укрепленных на стеллажах. Следующей операцией является снятие временно установленных палочек и замена их постоянными сепараторами. Палочки на сепараторах устанавливаются при помощи шаблона—доски с планками, прибитыми на расстоянии, соответствующем расположению канавок на хвостах отрицательных электродов. Перед установкой все комплекты палочек проверяются на шаблоне. На крайние электроды сепараторы не устанавливаются.

Перед заливкой аккумуляторной батареи комиссия в составе представителей от заказчика в монтажной организации производит проверку качества выполняемых работ, соблюдения Правил устройств электроустановок, исправности отопительных и вентиляционных систем и составляют акт о готовности аккумуляторной батареи под заливку. Перед заливкой аккумуляторы продуваются воздухом. Наполнение элементов электролитом производится сифоном, устраиваемым из резиновой трубки, кислотостойким насосом, а также специальной установкой, разработанной трестом Электроцентрмонтаж.

Для предохранении электролита от попадания в него посторонних предметов верхняя часть сосуда обертывается брезентом. Электролит заливается в аккумуляторы до уровня, расположенного выше верхних кромок пластин на 10—15 мм. Уровень проверяется при помощи стеклянной трубки диаметром 5—6 мм, длиной 150—200 мм с делениями. Трубку одним концом опускают в элемент и устанавливают на верхнем торце пластины, затем ее верхний конец закрывают пальцем и вынимают из элемента. При этом высота оставшегося в ней столбика покажет уровень электролита над пластинами. После заливки в каждом аккумуляторе (сосуде) проверяют плотность и температуру электролита (при температуре 30°С плотность его должна быть 1,18 г/см3). Залитые электролитом аккумуляторы оставляют в спокойном состоянии на 5—6 ч для того, чтобы дать серной кислоте заполнить все поры в активной массе пластин и остыть после соприкосновения с ними. Во избежание сульфатирования пластин залитые аккумуляторы недопустимо держать без заряда более 6 ч.

Таблица 3-11 Проверки и измерения при монтаже аккумуляторных батарей

Объем испытаний

Норма испытаний

Проверка емкости отформированиой аккумуляторной батарея Проверка плотности электролита в каждой банке в конце заряда и в конце разряда батареи Проверка качества электролита Измерение напряжения каждого элемента батареи

Измерение сопротивления изоляции батареи

Емкость аккумуляторной батареи, привёденная к температуре 25° С, должна соответствовать заводским данным Плотность электролита должна соответствовать заводским данным

Электролит должен соответствовать действующему ГОСТ Допускается наличие отставания элементов по напряжению не более 5% общего количества, если их напряжение конце разряда отличается не более чем на 1— 1,5% среднего напряжения остальных элементов

Сопротивление изоляции батареи должно быть не менее 150 кОм для батарей напряжением 200 В. Для батарей напряжением 110 В —60 кОм Измерение производится мегаомметром на напряжение не выше 1000 В

После окончания формовки батареи и проведения испытаний производится сдача батареи в эксплуатацию по акту.