Деревянные опоры ВЛ, как правило, собирают из деталей, изготовленных в заводских условиях и защищенных от гниения соответствующей пропиткой. В случаях, когда древесина поступает необработанной, детали опор заготовляют на сборочных полигонах либо, при небольших объемах строительных или ремонтных работ, непосредственно на трассе ВЛ. Например, если линия сооружается в районе рубки лиственницы, мало подверженной гниению, то, возможно, рациональнее вместо вывозки древесины использовать ее на месте для изготовления опор ВЛ.

Для очистки древесины от коры и луба применяют высокопроизводительные окорочные станки. Для небольших объемов работ могут применяться ручные небольшие окорочные приспособления, изготовляемые в мастерских и обеспечивающие выпуск около 10 м3 древесины в смену.

Для проверки прочности древесины и степени ее загнивания (что необходимо как при строительстве, так и при эксплуатации) пользуются прибором ППД-1, выпускаемым заводом Главсельэлектросетьстроя. Углубляя иглу прибора в древесину, наблюдают за усилием по шкале прибора. Древесина считается здоровой, если на проход первых слоев заболони понадобится усилие более 300 Н (30 кгс). Такое усилие соответствует прочности древесины не менее 11,8 МПа (120 кгс/см2).

Внутреннее загнивание легко определить по резкому падению усилия на шкале прибора на границе здоровой части. Результаты сравнивают с нормами. Если необходимо, древесину отбраковывают. При пользовании более простыми приборами и инструментами (молоток-щуп, щуп-бурав) возникают погрешности, зависящие от опыта и квалификации исполнителя.

Заготовленные из проверенной древесины стойки и приставки соединяют согласно указаниям проекта, обычно с помощью проволочных бандажей.

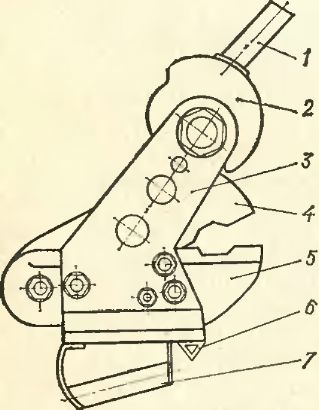

При замене неудачно выполненного бандажа, а также при демонтажных работах, используют инструменты для резки проволоки, либо специальные приспособления для резки бандажей. Одна из конструкций такого приспособления, изготовленного и успешно применяемого в электросетях Калининградской области, показана на рис. 1.

Рис. 1. Ножницы для резки бандажей.

1 — рычаг-рукоятка; 2 — эксцентрик; 3 —- щека; 4 — подвижный нож; 5 — неподвижный нож; 6 — упор; 7 — ручка для переноски.

Простота конструкции позволяет изготовить приспособление в мастерской. Его длина 290 мм, ширина 70 и высота 310 мм; масса 6,5 кг.

Приспособление имеет подвижный и неподвижный ножи, между которыми располагается разрезаемый бандаж. Устойчивость приспособления в процессе работы обеспечивается упором из угловой стали, приваренным к щекам, изготовленным из листовой стали. Для резки подвижный нож сближают с неподвижным воздействием на рычаг-рукоятку, в конце которой укреплен эксцентрик.

Неподвижный нож жестко укреплен болтами на щеках, а подвижный нож и эксцентрик прикреплены к щекам шарнирно на осях или болтами с гайками и шайбами. Для переноски приспособления предусмотрена ручка. Чтобы легче было резать бандаж, на рукоятку надевают удлинитель в виде отрезка трубы или вставляют в трубчатую рукоятку стержень.

Если резать бандаж без удлинителя, то усилие на рукоятке составит 0,3—0,4 кН (30—40 кгс). Необходимое время для резки одного бандажа — около полминуты. После резки подвижный нож возвращается в исходное положение под воздействием пружины.

Для скручивания бандажей вместо обычно применяемых ломиков можно изготовить и применить приспособление, внедренное в Житомирской мехколонне треста «Киевсельэлектросетьстрой» по предложению А. К. Ковальчука. Оно безопаснее ломика, который при большом усилии затяжки может сорваться и травмировать рабочего, обеспечивает более надежную затяжку бандажа и повышает производительность труда. Хронометражными наблюдениями установлено, что время, затрачиваемое

Рис. 2. Приспособление для скручивания проволочных бандажей.

а — в рабочем положении: б — при разведенных полудисках; 1 — собачка 2 — ответное гнезда; 3 — зуб; 4 — полудиск верхний; 5 — поворотное звено б — шарнир; 7 — рычаг; 8 — полукольцо верхнее; 9, 11 — проушины; 10 — палец; 12 — зубцы храповика; 13 — накладка; 14 — нижний полуднск.

на скручивание бандажа, сокращается на одну треть, с 0,57 ч при применении ломика до 0,38 ч при использовании приспособления, показанного на рис. 2.

Оно состоит из рычага и храпового колеса с зажимом. Колесо имеет два полудиска, помещенные во внутренние направляющие пазы полуколец, одно из которых жестко прикреплено к рычагу, а второе — к шарнирно установленному на рычаге поворотному звену. На полудисках укреплены зуб и ответное гнездо так, что при сомкнутых полукольцах ось симметрии проходит через ось колеса. Это позволяет разводить колесо для установки на проволоки бандажа, зажимать проволоку в ответном гнезде, разделять пучок проволок при скручивании на две части и затягивать разделенные пряди проволок с одинаковым усилием.

На торцах полукольца закреплены накладки 13, предотвращающие боковое смещение полуколец, а на рычаге и поворотном звене установлены проушины 9 и 11 с отверстиями, совмещающимися при смыкании полуколец. Для фиксации колеса в этом положении в отверстия вставляют палец 10. В конце рычага установлена собачка 1, вводимая в прорезь полукольца. Чтобы не потерять палец, его привязывают к детали 5.

Бандаж закручивают в такой последовательности: 1. Палец выводят из проушин и раздвигают кольца, поворачивая поворотное звено так, как показано на рис. 2,6. 2. Полукольцо вводят под пучок проволок до совпадения середины пучка с осью симметрии гнезда. 3. Сдвигают полукольца. При этом зуб разделяет пучок проволок на две равные пряди, полукольцо входит между накладками до контакта с другим полукольцом, полудиски смыкаются, образуется храповое колесо. 4. В отверстия проушин вводят палец, жестко фиксируя рычажную систему в положении, показанном на рис. 2, а. 5. Перемещая рычаг поступательно-возвратными движениями, собачкой поворачивают храповое колесо в направлении, показанном на рисунке стрелкой. Зуб скручивает пряди, затягивая бандаж.

Масса приспособления 5,6 кг. Диаметр колеса 84 мм, длина рычага 1200 мм. Храповик изготовляют из инструментальной стали на токарном станке. Фрезой нарезают зубья; рабочую поверхность закаливают.

Для сверления отверстий в деталях деревянных опор при их заготовке и сборке пользуются механизированным инструментом либо ручными буравами. Центровые спиральные бурава применяют для сверления древесины мягких пород. Бурава выпускают диаметрами 14—16 мм, длиной 450 мм и диаметрами 18—24 мм, длиной 500 мм. Масса бурава соответственно от 0,3 до 0,7 кг.

Перовые бурава применяют для сверления глухих отверстий под крючья в деревянных опорах хвойных пород. Бурава имеют диаметр 16, 18, 20 и 22 мм. Длина бурава от 285 до 356 мм, масса соответственно от 0,28 до 0,78 кг.

Для сверления древесины твердых пород, а также мерзлой древесины пользуются спиральными сверлами. При применении ручных буравов операция сверления требует значительных физических усилий, бурава часто выходят из строя и трудно обеспечить правильное направление отверстий.

Для облегчения работы можно применить приспособление в виде небольшого домкрата, имеющего винт с рукояткой и гайку, к которой приварены с одной стороны держатель цепи, а с другой — крюк. Спиральное сверло вставляют в отверстие, имеющееся в конце винта. Затем устанавливают приспособление к опоре, обхватив ее цепью и зацепив конец цепи за крюк. Вращая винт со сверлом за рукоятку, выполняют сверление. Приспособлением можно пользоваться как на земле, так и на опоре.

При монтаже болтовых соединений для затягивания гаек применяют различные ключи: рожковые, накидные, торцовые и другие.

Односторонний прямой гаечный ключ имеет только один зев для шестигранных гаек. Двусторонний ключ заменяет два разных односторонних ключа, он тяжелее, однако при разных гайках предпочитают пользоваться двусторонними ключами, так как это способствует повышению производительности труда за счет сокращения времени, затрачиваемого на замену инструмента. Односторонний ключ удобнее для затяжки большого количества гаек одного диаметра, так как имеет рукоятку, отсутствующую у двустороннего ключа.

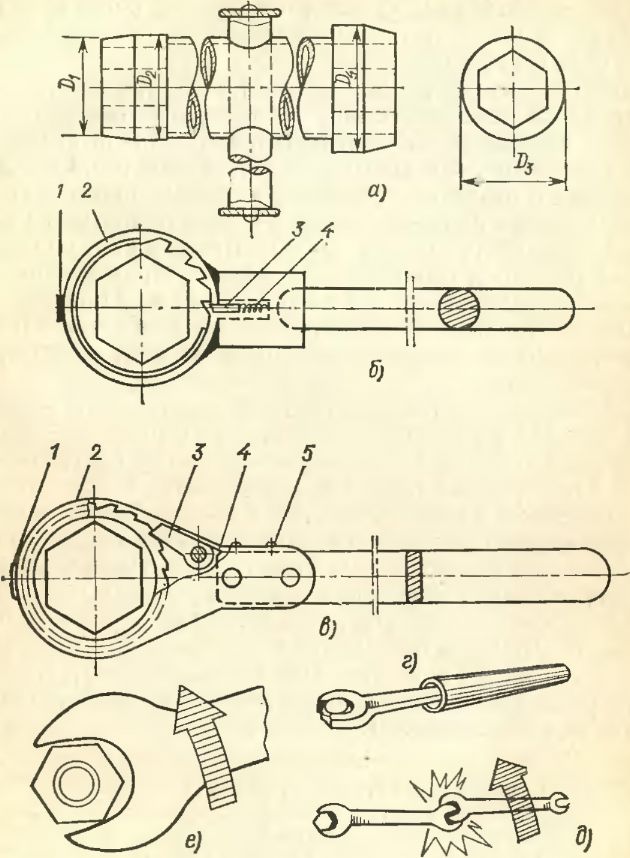

Изготовленные в тресте «Киевсельэлектросетьстрой» двусторонние торцовые ключи (рис. 3, а) имеют размеры, приведенные в табл. 1.

Таблица 1. Двусторонние гаечные торцовые ключи

Тип ключа (размер гайки) | Размеры, мм | Масса, кг | |||

D, | Dj | D, |

| ||

22X24 | 36 | 40 | 40 | 40 | 3,7 |

24X27 | 40 | 40 | 42 | 50 | 4,7 |

27X30 | 42 | 50 | 45 | 50 | 5,4 |

30X32 | 45 | 50 | 47 | 50 | 5,5 |

32X36 | 47 | 50 | 52 | 55 | 5,6 |

Каждый ключ состоит из трубы длиной 800 мм, двух откованных головок под соответствующие размеры гаек, приваренных к концам трубы, и воротка диаметром 20 и длиной 400 мм.

Рис. 3. Гаечные ключи для сборки опор.

а — ключ торцовый двусторонний; б, в — ключи-трещотки; г, д — увеличение усилия затяжки гайки удлинением ключа трубой (правильно) и вторым ключом (неправильно); е — ключ с изношенными губками; 1 — пластина; 2—кольцо; 3 — собачка; 4 — пружина; 5 — винт.

Ключ-трещотка, изготовленный на участке малой механизации при Курской мехколонне № 12 (рис. 3,6), состоит из головки с внутренним шестигранником и наружным зубчатым венцом; двух колец сваренных с рукояткой; пружины, подталкивающей собачку в зацепленное положение с зубчатым венцом. Простота конструкции позволила изготовить ключ в условиях мастерских меколонны.

Ключ-трещотка, изготовленный в Минской мехколонне № 3 (рис. 3, в), имеет аналогичную конструкцию, но собачка прижата к зубчатому венцу пружиной пластинчатого типа, закрепленной на рукоятке двумя винтами. Для жесткости оба кольца (щеки) ключа сварены между собой пластиной, а с рукояткой соединены двумя заклепками. В комплект ключа входит гайка-лерка для прогонки поврежденной резьбы; при ее использовании ключ служит леркодержателем.

Накладные и торцовые ключи удобнее в работе и долговечнее, чем открытые ключи. Их преимущество состоит в том, что, захватывая все грани гайки или головки болта, они способны без повреждения граней передать большее усилие. Кроме того, только ими можно добраться до некоторых болтов, находящихся в углублениях. При изготовлении таких ключей требуется большая точность, они дороже ключей с зевом.

Наиболее удобны ключи, не требующие перестановки во время работы, что ускоряет монтаж. Такие ключи имеют механизм типа «трещотка», позволяющий завинчивать гайку поступательно-возвратным движением ключа без его снятия с гайки. Однако ключи-трещотки наиболее дороги и ими не всегда можно полностью затянуть гайки, что вызывает необходимость дотягивать их торцевыми или накладными ключами.

На работах, где редко встречаются болтовые соединения и не требуется больших усилий для затяжки, можно вместо комплекта ключей различных размеров обойтись одним-двумя типоразмерами универсальных разводных ключей, позволяющих работать с гайками любых размеров. Но такие ключи нерациональны там, где гаек много, например при сборке металлических опор, где удобнее всего односторонние накладные или торцовые ключи. Разумеется, более производительно пользоваться механизированными инструментами — электро- или пневмогайковертами.

При пользовании ключами нужно соблюдать некоторые правила. Прежде всего размеры ключей должны соответствовать размерам гаек и головок болтов. Не следует пользоваться гаечными ключами с изношенными губками зева, так как такие ключи способны смять грани гайки, после чего завернуть или отвернуть гайку будет трудно даже хорошим ключом. Работать такими ключами небезопасно.

При ремонтных работах часто бывает необходимо разобрать болтовое соединение. Если оно заржавело, то лучше предварительно его ослабить. Для этого резьбу смачивают керосином, дизельным топливом, жидким маслом или преобразователем ржавчины. Тугую гайку легче сдвинуть с места, прилагая усилие рывком, но при этом нужно соразмерять усилие с прочностью болта и не применять непригодных удлинителей ключа.

В качестве рычага на ключе можно применить трубку подходящего размера, но ни в коем случае не другой («удлиняющий») ключ, что кончается обычно срывом ключа и травмами рук.

В ряде случаев необходимо предохранить болтовые соединения от самоотвинчивания гаек, возможного при эксплуатации BЛ вследствие порывов ветра и других факторов. Поскольку болтовые соединения не подлежат частой разборке, ставить контргайки или пружинные шайбы нерационально, достаточно лишь забить (раскернить) выступающую из гайки резьбу болта, смяв ее в двух-трех точках.

Применение для раскерновки резьбы обычных разметочных кернеров небезопасно, так как эта работа требует сильных ударов, а рабочий держит кернер в руке и при неточном ударе может быть травмирован. Устранить возможность травм и повысить производительность труда можно, применяя двусторонний кернер-молоток, имеющий с одного конца заточку на конус, служащую кернером, а с другой стороны — ударную часть в виде молотка. В середине имеется прорезь для деревянной ручки. Кернер изготовляют из стали У7-А. Масса его 0,44 кг. Ручка березовая длиной 270 мм. Рабочему выдаются два кернера-молотка с ручками. Один используется в работе как молоток, а другой как кернер, удерживаемый за ручку. Затупившийся кернер заменяют другим, не отрываясь от работы.

В мехколонне № 38 треста «Спецсетьстрой» механизировали кернение резьбы с помощью пневмозаклепочного молотка малого габарита. К молотку изготовили комплект сменных керновочных головок для болтов от 12 до 42 мм. Головка состоит из двух частей.

Верхняя часть головки вставляется в отверстие молотка и крепится к нему хомутом. Нижняя сменная керновочная головка имеет шестигранное окончание под гайку болта и отверстие, в которое заходит нарезанная часть болта. В теле выточки по окружности на равном расстоянии сделаны три отверстия, в которые вставлены пружины с бойками, направленными под углом 45 град, к оси болта. Резьба раскернивается сразу в трех точках на двух смежных витках резьбы у завинченной гайки.