При монтаже систем автоматизации часто приходится выполнять отверстия в стальных коробах для ввода или вывода электропроводок, а также в щитах и протяжных коробках - для трубных и электрических вводов. Ранее для этой операции применялся малогабаритный гидравлический пресс типа ПГМ-1М. Основным его недостатком являлась необходимость предварительной пробивки отверстий в изделиях для прохода штока. В результате сам процесс получался многооперационным и занимал достаточно много времени. Кроме того, гидравлическая система не надежна в работе из-за засорения клапанов, течи жидкости в манжетах, сальниках. При температуре окружающей среды ниже —15 °С прессы оказывались неработоспособными. Применение прессов ПГМ-1М ограничивалось также толщиной пробиваемого металла, которая не должна превышать 1,5—2 мм.

Разработанные в различных организациях приспособления — перовое сверло, резец с изменяющимся диаметром реза — не нашли широкого применения при выполнении монтажных работ из-за неудобства пользования, больших габаритов и прочих недостатков, но с успехом используются в МЗМ при работе на станках. Для выполнения этих операций в условиях МЗМ применяют также штампы всевозможных размеров и конфигураций.

В компании "Центромонтажавтоматика" было разработано приспособление, свободное от указанных выше недостатков и позволяющее быстро и с высоким качеством производить сверление отверстий. Приспособление состоит из электрической сверлильной машины (электродрели) и набора коронок (кольцевых сверл) различных диаметров. К шпинделю электродрели приваривают переходный шпиндель из стали 45, на который насаживается коронка и хвостовик со спиральным сверлом диаметром 6 мм для направления коронки. Коронка и хвостовик фиксируются на шпинделе двумя винтами.

Коронки, изготовленные из стали марки Р6М5 или Р9, подвергаются термообработке, при этом их твердость доведена до HRC 62—65, что обеспечивает необходимую прочность и долговечность.

Приспособление обладает следующими преимуществами перед гидравлическими прессами: сверление отверстий одним инструментом, что значительно повышает производительность труда при выполнении данной операции; сверление отверстий в металле толщиной до 8 мм; возможность производства работ на наружных установках при температуре окружающей среды до —20 °С; быстрая сменяемость коронок и высокое качество образованных отверстий.

Коронки позволяют выполнять до 250—300 сверлений без заточки. После заточки коронка вновь пригодна для дальнейшего применения.

На основе опыта применения описанного приспособления предприятия Главмонтажавтоматики освоили промышленное изготовление набора специальных режущих инструментов к электросверлильной машине для сверления отверстий диаметром до 61 мм в стальных коробах, коробках и т.п. В состав набора НКС22-61 входят две коронки диаметром 22 и 28 мм; три коронки диаметром 34,48 и 61 мм; хвостовик со сверлом диаметром 6 мм (ГОСТ 4010—77*) и ключи.

Коронки рассчитаны на работу со сверлильной машиной мощностью не более 450 Вт и частотой вращения шпинделя не более 670 об/мин. Отверстие диаметром 61 мм в стали марки 10кп (ГОСТ 1050—74**) толщиной 1,5 мм просверливается за 50 с.

Для сохранения заданной стойкости коронок во время сверления отверстий нельзя допускать пережогов зубьев, особенно это касается коронок диаметром 34, 48 и 61 мм, у которых скорость резания значительно превышает скорость резания коронки диаметром 22 мм. Для этого в процессе резания периодически на короткие промежутки времени коронки выводят из зоны резания, не выключая сверлильную машину и не вынимая центрирующее сверло из отверстия изделия.

Набор коронок НКС 22-61 поставляется в футляре, габариты футляра 255 х 150x40 мм; масса набора 1,9 кг.

В последние годы при монтаже электрических проводок систем автоматизации широкое распространение получили пластмассовые соединительные коробки типа КСП. Однако они выпускаются без отверстий для установки кабельных вводов (сальников), эти отверстия лишь обозначены неглубокой канавкой на боковых поверхностях коробок.

Рис. 1. Приспособление для продавливания отверстий в коробках КСП: 1 - скоба; 2 - специальный винт; 3 - пуансон; 4 - матрица

В условиях индустриального ведения монтажных работ отверстия, как правило, выполняют в МЗМ с помощью коронок. Однако на практике могут возникнуть случаи, когда необходимо выполнить отверстия в коробках КСП, но приспособлений с коронками нет или отсутствует электропитание. Для этого можно рекомендовать приспособление для продавливания отверстий. Приспособление (рис. 1) состоит из скобы 1, специального винта 2, к которому крепится пуансон 3, и матрицы 4. При вращении специального винта по часовой стрелке матрица и пуансон зажимают стенку коробки, а затем пуансон продавливает в ней отверстие.

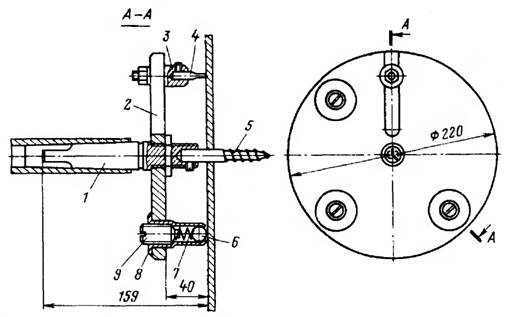

Рис. 2. Приспособление для вырезки отверстий диаметром 50-200 мм в листовой стали:

1 — шпиндель; 2 — основание; 3 — зажимное устройство для резца; 4 — резец; 5 — направляющее сверло; 6 - шариковый упор; 7 - пружина; 8 - обойма; 9 — регулировочный винт

В комплект приспособления входит набор сменных матриц и пуансонов, которые позволяют делать отверстия необходимых размеров для установки в коробках кабельных вводов типа ВКУ, а также соединителей для металлорукавов типа металлорукав-короб. Приспособление достаточно удобно в работе, на продавливание отверстий с его помощью затрачивается относительно мало времени.

Для образования отверстий диаметром от 50 до 200 мм в листовой стали в условиях МЗМ и на монтажной площадке может применяться приспособление, показанное на рис. 2.

Данная конструкция состоит из шпинделя 1, вставляемого в конус Морзе № 3, направляющего сверла 5 диаметром 10 мм и основания 2, в котором по радиусу выполнена проточка для установки резца 4 на необходимый диаметр вырезаемого отверстия. Основным отличием описываемого приспособления является наличие четырех шариковых плавающих упоров б, прижимающих в процессе резания основание к листу. Упоры поджаты пружиной 7, которая регулируется винтами 9. Плавающие упоры не позволяют листу, в котором вырезается отверстие, выгнуться и деформировать резец на выходе.