Бандажи обмотки ротора, которыми закрепляются ее лобовые части, выполняются из многих витков высокопрочной луженой магнитной или немагнитной проволоки, накладываемых поверх изоляционной прокладки на лобовые части с обеих сторон ротора. Проволока скрепляется в нескольких местах по окружности замками из белой жести и пропаивается по всей поверхности оловянистым припоем, образуя сплошной бандаж.

Допустимое напряжение в проволочном бандаже, выполненном из стальной луженой бандажной проволоки, составляет 400—500 МПа. Диаметр проволоки в зависимости от диаметра ротора принимается: для роторов диаметром 400—1000 мм—1,6 мм, а более 1000 мм — бандажная проволока >2 мм. Предел текучести проволоки составляет 11600 МПа.

На ротор асинхронного двигателя диаметром до 1000 мм накладывают бандажи из стекловолокна, пропитанного эпоксиднополиэфирным лаком марки ЛСБ-F (стеклобандажную ленту). Стеклобандажная лента размером 0,2X20 мм с таким же натяжением, как и проволочный бандаж (1000—1100 II), накладывается на лобовые части в несколько слоев и запекается при температуре около 150 °С в течение 10—12 ч. Объем каждого бандажа из стеклобандажной ленты должен превышать в 2— 2,5 раза объем проволочного бандажа, так как предел прочности стеклобандажа после запечки составляет 300 МПа.

Контактные кольца асинхронных электродвигателей с фазным ротором для удобства обслуживания располагаются выше верхней крестовины машины. Они изготовляются из стали марки Ст 5 или бронзы марки БрАЖ9-4. Высота контактных колец определена из условия механической прочности, допустимой плотности тока и, в основном, из условия обеспечения износа колец порядка 10— 15 мм на ресурс двигателя.

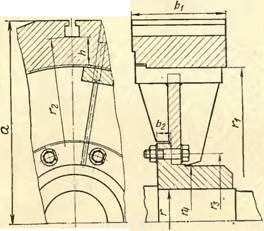

В крупных двигателях контактные кольца изготовляются с отверстиями, которыми они насаживаются на изолированные шпильки, ввернутые в стальную буксу-держатель (рис. 8). Бухта-держатель на внутренней поверхности, которой она насаживается на верхний конец вала, имеет наплавленные медные пояски, облегчающие посадку и съем контактных колеи.

Рис. 8. Контактные кольца электродвигателя с фазным ротором

1 — изоляционные втулки 2 — букса; 3 — контактные кольца

Токоподводящие кабели с помощью наконечников или шины от обмотки ротора присоединяются болтами к телу контактных колеи.

Верхняя крестовина является грузонесущей, опирающейся на корпус статора четырьмя лапами (крестовина лучевого типа сварной конструкции из листовой стали) или нижним фланцем (крестовина цилиндрического типа сварной конструкции из листовой стали у электродвигателей типа ВДА 173/99). Центральная часть крестовины состоит из внутреннего цилиндра, внешней обечайки цилиндрической или конической формы, верхнего и нижнего фланцев, основных и промежуточных ребер, сваренных между собой. На основные ребра приварен опорный диск, который через опорные болты воспринимает нагрузку от подпятника. Центральная часть крестовины образует масляную ванну. В ней расположены верхний направляющий подшипник (четыре сегмента при подшипнике скольжения), опорный подпятник и маслоохладители. Уровень в масляной ванне контролируется по масломерному стеклу (при замкнутой системе смазки). Масло охлаждается встроенными маслоохладителями, по трубкам которых циркулирует вода, количество примесей в ней не должно превышать 0.04 г/л

Подпятник состоит из самоустанавливающихся сегментов, поверхность трения которых залита баббитом. Каждый сегмент опирается на сферическую поверхность опорных винтов, ввернутых в опорный диск верхней крестовины. Положение каждого сегмента по высоте регулируется поворотом опорного винта. Для запивки используется баббит марки Б-ЯЗ. У крупных электродвигателей сегменты направляющих подшипников изолированы от втулки для предотвращения возникновения подшипниковых токов. Рабочая поверхность направляющих подшипников скольжения заливается, как правило, баббитом марки Б-16.

Нижняя крестовина выполнена в виде сварной конструкции, центральная ее часть образует масляную ванну, в которой размешены направляющий подшипник и маслоохладители. У электродвигателей серии АВ 14-го габарита и у электродвигателей типа ВАН-118, ВАН 143 нижняя крестовина имеет форму щита, в центральной части которого размешен направляющий подшипник качения с консистентной смазкой.

У электродвигателей некоторых серий ВДА и ВА) нижняя крестовина, имеющая круглую форму, является основанием, на котором устанавливается статор с верхней крестовиной. В двигателях с направляющими подшипниках качения нижняя крестовина не имеет выгородки и выполняется из стального диска с приваренными ребрами и гнездом для размещения шарикоподшипника.

Для монтажа и демонтажа (сборки и разборки) крупных электродвигателей на нижней крестовине установлены домкраты, посредством которых поддерживается ротор и регулируется его положение по высоте. В основном эти домкраты винтовые, а на особо крупных электродвигателях (масса ротора несколько десятков тонн) для этой цели применяют гидравлические домкраты, устанавливаемые на каждой лапе крестовины под стальным диском, который прикреплен к ободу ротора Гидравлический домкрат, представляющий собой цилиндрический поршень, на котором укреплена стальная круглая пластина, работает от маслонасоса, создающего давление (70—100) 10й Па. Положение домкрата по высоте фиксируется навинчиванием вручную стальной гайки, размещенной на корпусе стального цилиндра, после чего насос отключают и снимают давление.

Маслоохладители, размещенные в нижней крестовине, предназначены также для отвода выделяющихся в подшипниках потерь, но конструктивно отличаются от маслоохладителей верхней крестовины. К выводным патрубкам маслоохладителей присоединяется водоподвод технической воды.

Маслоохладители выполнены из прямых или U-образных латунных трубок, концы которых развальцованы в трубных досках. Маслоохладители с U-образными трубками и одной крышкой имеют увеличенную поверхность теплоотдачи и меньше гидравлических соединений внутри масляной ванны, вследствие чего уменьшается вероятность попадания воды в масло по сравнению с маслоохладителями с прямыми трубками и двумя крышками при одинаковых внешних размерах.

При использовании морской воды для охлаждения масла трубки и трубные доски выполняют из специальных сплавов или устанавливают протекторы, снижающие вредное воздействие солей.

Вентиляция электродвигателей выполнена по разомкнутому циклу без воздухоохладителей или с воздухоохладителями с забором охлаждающего воздуха из машинного зала и насосной шахты и выпуском нагретого воздуха в машинный зал через окна в цилиндрической части статора или через воздухоохладители. Вентиляторы прикреплены к обеим сторонам остова ротора и состоят из двух стальных дисков, к которым прикреплены расположенные равномерно по окружности вентиляционные лопатки, или насажены на вал ротора (электродвигатель АОВ-14-41).

Воздухоохладители применяются для электродвигателей с замкнутым циклом вентиляции и размещены, как правило, на обшивке статора. Они предназначены для охлаждения воздуха, выходящего из каналов двигателя.

Воздухоохладитель, как правило, состоит из сварной рамы, двух трубных досок, соединенных трубками, и штампованных крышек. Для увеличения поверхности трубки покрываются оребрением из ленты или проволочной спирали припайкой к трубкам. Трубки, на которые навиваются медные спирали, изготовлены из латуни и имеют внутренний диаметр 17 мм. Концы этих трубок развальцованы в стальных трубных досках, которые с внешней стороны закрыты стальными штампованными крышками через уплотняющие резиновые прокладки.

Воздухоохладители на корпусе статора также уплотнены резиновыми шайбами. Крышки, имеющие патрубки для присоединения подвода и отвода охлаждающей воды, внутри оборудованы водоразделяющими перегородками.

Для контроля температуры подпятника, направляющих подшипников и масла используются термосигнализаторы ТСМ-100 или ТСП-160 СТ. а для контроля температуры обмотки и сердечника статора у электродвигателей мощностью 1250 кВт и выше используются термометры сопротивления, уложенные в пазы статора. У электродвигателей с воздухоохладителями контроль температуры холодного и нагретою воздуха осуществляется термометрами сопротивления ТСМ XII или ТСМ-6114.

На электродвигателях, устанавливаемых в помещениях с резким колебанием температуры, смонтированы электронагреватели для предотвращения увлажнения изоляции обмоток, которые включаются в период остановов на время более двух суток.

Вертикальные синхронные электродвигатели отличаются от асинхронных в основном конструкцией ротора, изменяющейся также в зависимости от мощности и частоты вращения. Конструктивное исполнение корпуса, сердечника и обмотки статора, крестовин, подпятника, направляющих подшипников, вала, перекрытий щитов, фундаментных плиток, охладителей и других сборочных единиц синхронных электродвигателей практически идентично асинхронным.

Ротор синхронною электродвигателя состоит из основных узлов: остова, магнитного обода, полюсов, обмотки возбуждения, вала с насаженными втулками подпятника и направляющих подшипников.

У крупных синхронных электродвигателей (рис. 9) остов ротора выполнен в виде стальной конструкции, состоящей из кованой стальной втулки, двух круглых рам из толстого листа и поперечных ребер прямоугольного сечения. Рамы закрепляются на втулке стальными цилиндрическими штифтами и привариваются. Обод, выполненный литым из стали марки Ст 25 и имеющий число граней, равное числу полюсов ротора, насаживается с натягом на остов ротора в горячем состоянии. На каждой раз выполнен паз для крепления полюсов с Т образным хвостовиком. Со стороны, обращенной к нижней крестовине, к ободу прикреплен диск из стального листа, предназначенный для создания упираются домкраты при сборке и разборке двигателя. Нижний обод дополнительно крепится на остове установкой цилиндрических штифтов, пропущенных сквозь обод и поперечное ребро остова.

Рис. 9. Общий вид синхронного электродвигателя:

1 — обмотка статора; 2 — статор; 3 — ротор; 4 — полюсная катушка ротора; 5 — маслоохладитель верхней крестовины; 6 — возбудитель; 7 — площадка обслуживания возбудителя; 8 —верхняя крестовина; 9 — воздухоохладитель; 10— нижняя крестовина; 11 — фланцевый вал ротора: 12 — маслоохладитель нижней крестовины; 13 — домкрат

Это предохраняет от сдвига обода при подъеме ротора на домкратах.

Для крупных электродвигателей находит применение конструкция ротора, позволяющая разбирать и собирать ротор, не разъединяя линию валов двигателя и приводного механизма. Остов такого ротора состоит из толстого стального диска, к которому приварены поперечные стержни прямоугольного сечения и радиальные тонкие ребра.

Магнитный обод из стальной отливки насажен с натягом в горячем состоянии на остов, который прикрепляется болтами к фланцу кованой стальной втулки, посаженной на вал также в горячем состоянии с натягом. Для восприятия усилий от вращающего момента обод закрепляется на остове штифтами, входящими в обод на половину его толщины и в поперечные стержни остова, и болтами, крепящими остов ротора к втулке (рис. 10).

Рис. 10 Остов ротора синхронного электродвигателя

Для разборки ротора (для снятия с вала) отвинчиваются эти болты и извлекаются штифты

На некоторых типах синхронных электродвигателей обод, выполнен из отдельных кованых колец, между которыми установлены дистанционные распорки из полосовой стали, образующие радиальные вентиляционные каналы. Через эти каналы охлаждающий воздух попадает в окна между ка тушками обмотки возбуждения. У такого ротора остов выполнен в виде двух стальных рам круглой формы с приваренными поперечными стержнями и вертикальными ребрами, размещенными между рамами. Остов прикрепляется посредством конусных шпилек к двум фланцам втулки, насаженной на вал с натягом в горячем состоянии. Эта конструкция также допускает вьем ротора (выемной части) из статора, не нарушая линию валов спаренных двигателя и насоса.

Имеют применение также магнитные колеса сварной конструкции (рис. 11), в которых втулка, обод и диск магнитного колеса выполняются из стали листового проката марки Ст 3. Полюсы с катушками в роторе с таким магнитным колесом крепятся к ободу болтами или шпильками.

У некоторых типов электродвигателей (ВСНД) (рис. 12) ротор не имеет отдельного остова и обода. Магнитное колесо у них представляет собой один пакет, состоящий из толстых стальных листов, стянутых и сваренных между собой электрозаклепками. Сварка листов выполнена через смещенные относительно друг друга круглые отверстия в соседних листах.

Рис. 11. Магнитное колесо сварной конструкции

Полюсы ротора набираются из штампованных листов (для уменьшения потерь) в монолитные пакеты, стягиваемые с помощью стальных щек и шпилек. По две щеки на каждый полюс изготовляются стальными, литыми или коваными, а также вырезаются из толстолистового проката. Полюсы крепятся к остову ротора посредством Т-образных хвостовиков и парных тангенциальных клиньев или болтами. Для обеспечения жесткости полюсов Т-образные хвосты и сердечники полюсов крепятся электросваркой в нескольких местах по длине шихтованной части. У тихоходных синхронных электродвигателей крепление полюсов к ободу выполняется стальными болтами, благодаря чему уменьшается толщина обода.