Сердечники.

Важнейшими частями электрических машин являются сердечники. Листы пакетов сердечников изготовляют из специальной электротехнической стали, обладающей благодаря присадке кремния низкими удельными потерями.

Для уменьшения потерь на вихревые токи пакеты сердечников статоров, роторов и якорей набирают из отдельных изолированных листов электротехнической, стали толщиной 0,5 мм. Сердечники являются магнитопроводами, в их пазах размещают и укрепляют обмотки.

При длительной работе электрических машин возникают чаще всего следующие. неисправности сердечников: ослабление прессовки пакетов и посадки пакетов стали на валу; распушение крайних (торцевых) пакетов стали (образование «веера»); оплавление отдельных участков стали и нарушение межлистовой изоляции. Эти неисправности устраняют путем ремонта.

Ослабление прессовки пакетов преимущественно происходит в сердечниках электрических машин старых конструкций, у которых листы стали изолированы тонкой (папиросной) бумагой.

При чрезмерном нагревании сердечника с бумажной межлистовой изоляцией бумага обугливается и выпадает, в результате чего не только нарушается изоляция между листами, но и ослабляется прессовка сердечника.

Активная сталь сердечника должна быть спрессована настолько плотно, чтобы исключалась возможность даже самого незначительного перемещения одного листа по отношению к другому.

При разборке машины перед ремонтом и осмотре состояния активной стали ослабленная прессовка выявляется наличием ржавых пятен на ее поверхности. Такое ржавление распространяется только на участки с пониженной прессовкой, и является результатом так называемой контактной коррозии, которой подвергаются поверхности стальных листов и деталей, перемещающихся одна относительно другой.

Ослабление прессовки вызывает специфический шум, а иногда и вибрацию машины. Вибрация машины и отдельных листов сердечника приводит к разрушению межлистовой изоляции и поломке незажатых стальных листов, смежных с вентиляционными каналами. Отломанные части зубцов могут повредить изоляцию и активную сталь статора. Значительная вибрация стали в зубцовой зоне представляет особую опасность для изоляции обмотки ротора и статора, поскольку может вызвать истирание ее в местах, прилегающих к вибрирующим участкам.

Чрезмерная прессовка сердечника также нежелательна, так: как при этом возрастают механические напряжения в крепежных деталях и устройствах, что может вызвать их деформацию и поломку.

Степень прессовки определяют (приближенно) при помощи контрольного ножа с лезвием толщиной 0,1 —0,2 мм. При удовлетворительной запрессовке стали лезвие ножа при сильном нажатии рукой не должно входить между листами более чем на 1 — 3 мм.

Ослабление прессовки чаще всего наблюдается в зубцовой зоне роторов и статоров, поэтому достаточно в места с ослабленной - прессовкой плотно забить текстолитовые или гетинаксовые уплотняющие клинья, размеры которых соответствуют размерам зубца. При забивке клинья заглубляют на 2—3 мм ниже поверхности стали. Во избежание выпадания клинья предварительно покрывают клеящим лаком или клеем БФ-2 и отгибают на них края смежных листов стали. После забивки уплотняющих клиньев соответствующий участок сердечника покрывают масляно-битумным лаком БТ-99 воздушной сушки.

Прессовка листов может быть ослаблена не только на отдельных участках, но и всего сердечника ротора или якоря. В этом случае удаляют нажимную плиту сердечника, удерживаемую сваркой или закладными шпонками, устанавливают в торце сердечника листы текстолита или асбеста, вырезанные по форме листов стали, вновь накладывают нажимную шайбу, прессуют сердечник и закрепляют шайбу.

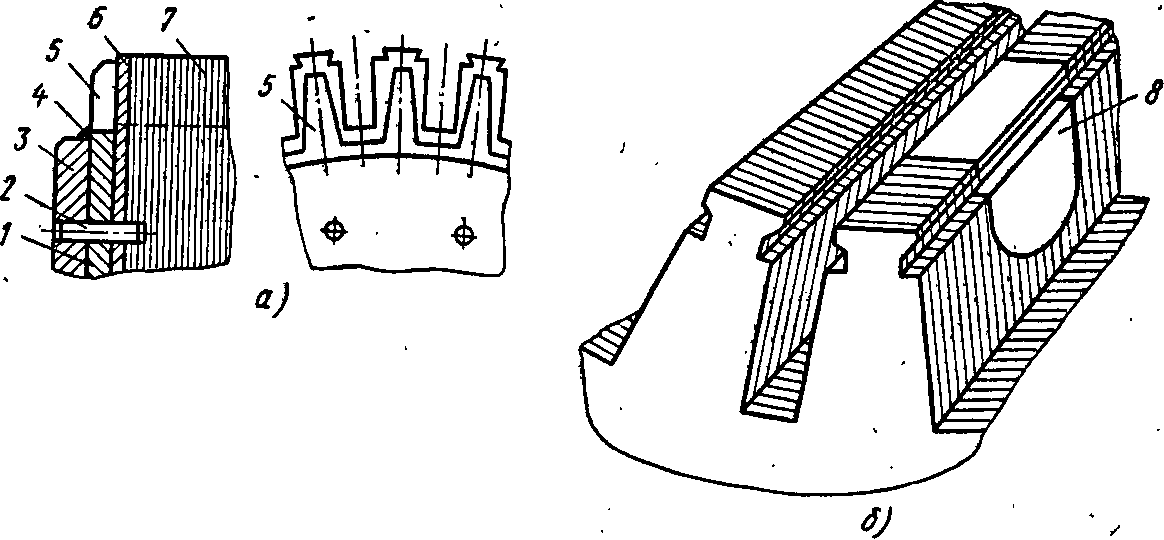

Ремонт торцевых пакетов роторов и якорей, зубцы которых расходятся, как «веер», производят преимущественно установкой дополнительной шайбы с зубцами (рис. 125, а).

При повреждении обмоток, а также при попадании в расточку посторонних металлических предметов нередко оказываются оплавленными небольшие участки активной стали сердечника. Повреждение устраняют путем ремонта, при котором вырубают участок поврежденных оплавлением листов стали так, чтобы не было сплавленных между собой листов, а затем вливают в образовавшуюся щель лак БТ-99, закладывают между листами пластинки из слюды толщиной 0,05 мм и покрывают лаком БТ 99.

Если зона повреждения значительна, вырубленные зубцы Заменяют заполнителем из стеклотекстолита (рис. 125, б). Заполнитель промазывают клеящим лаком БФ-2 и тщательно подгоняют по месту, чтобы он плотно лежал между обмоткой и сталью. Специального крепления заполнителя не требуется, поскольку его форма препятствует выпаданию из сердечника. Кроме того, пазовые клинья создают дополнительное крепление заполнителя.

При ремонте сердечников роторов (якорей) установка текстолитовых или гетинаксовых заполнителей взамен вырубленных зубцов допустима, если окружная скорость сердечника не превышает 20 м/с. При окружной скорости сердечника более 20 м/с текстолитовый заполнитель может выпасть и повредить обмотку, поэтому заполнитель подгоняют по месту особо тщательно и по его краям делают выступы, заходящие в вентиляционные каналы под соседние пазы.

Рис. 125. Ремонт сердечников роторов и статоров:

а — установка дополнительной нажимной шайбы с зубцами, 6 — установка заполнителя в замет вырубленного зубца сердечника; 7 — дополнительная нажимная шайба, 2 — стальной штифт, 3 — основная нажимная плита, 4 — сварочный шов, 5 — зубец дополнительной шайбы, 6 — утолщенный лист, 7 — листы сердечника, 8 — заполнитель

Таким образом, заполнитель дополнительно удерживается обмоткой, расположенной в соседних пазах.

При выплавлении большого объема стали в нескольких пакетах неисправность устраняют полной перешихтовкой активной стали. Полную перешихтовку сердечников производят не только при выплавлении большого объема стали, но и при разрушении межлистовой изоляции вследствие ее естественного старения при длительной эксплуатации, сопровождающейся частыми перегревами электрической машины.

Перешихтовка сердечника состоит из основных операций: расшихтовки, переизолировки листов активной стали, шихтовки, прессовки и испытания сердечника.

На ремонтных предприятиях перешихтовку сердечников производят крайне редко и только в виде исключения, поскольку затраты труда и времени на эти работы, а соответственно и. стоимость в 3—4 раза превосходят затраты при изготовлении нового сердечника. Если перешихтовку все же выполняют, то перешихтованные сердечники обязательно испытывают на нагрев активной стали и отсутствие замыкания между листами. При этом определяют удельные потери в активной стали от вихревых токов и перемагничивания, что позволяет судить также о состоянии межлистовой изоляции.

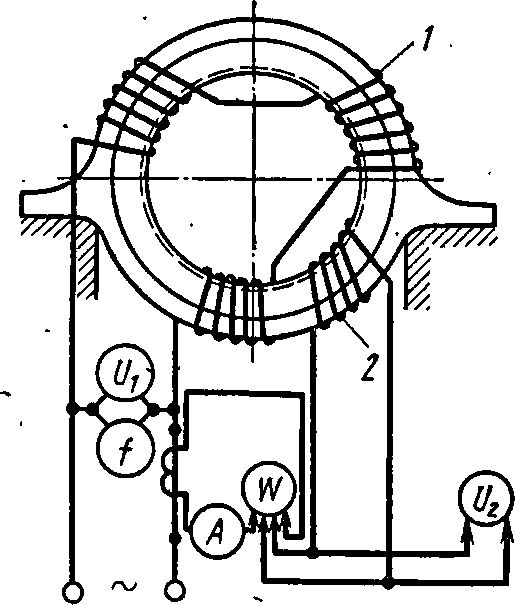

Испытание перешихтованных сердечников статоров производят по схеме (рис. 126), состоящей из намагничивающей 1 и контрольной 2 обмоток, включенных в схему измерительных приборов класса 0,5 следующим образом. Накладывают намагничивающую обмотку равномерно по окружности сердечника и пропускают через нее электрический ток частотой 50 Гц.

Рис. 126. Схема испытания активной стали перешихтованного сердечника

Доводят магнитную индукцию в спинке сердечника до 1 Тл или близкой к ней величине, наблюдая при этом (по приборам, включенным в контрольную обмотку) за параметрами испытания.

Намагничивающую обмотку рекомендуется питать линейным (а не фазным) напряжением, что будет обеспечивать форму кривой напряжения, наиболее близкую к синусоидальной. При включении напряжения для питания намагничивающей обмотки сердечник и схема питания будут находиться под напряжением, поэтому прикасаться к ним нельзя во избежание поражения электрическим током.

До начала испытания должны быть приняты необходимые меры безопасности и, в частности, надежно огорожено место испытания

Валы.

Повреждение валов — явление довольно частое в практике эксплуатации электрических машин. Повреждаются преимущественно валы электрических машин работающих часто при недопустимых перегрузках. Причинами повреждений валов могут быть повышенная вибрация машины, вызванная нарушением соосности ее вала с валом приводимого в движение агрегата, проседание вала вследствие износа слоя баббита в подшипниках скольжения и др.

Для валов электрических машин наиболее характерна следующие виды повреждений: износ посадочных поверхностей шеек валов, искривление и поломка.

Повреждения посадочных поверхностей валов под сопряженными деталями (вмятины, забоины, задиры) составляют свыше 50 % общего числа повреждений валов ремонтируемых электрических машин. Эти повреждения возникают из-за частых съемов и посадок различных деталей и делают вал непригодным для нормальной посадки на его посадочной поверхности многих передаточных и соединительных деталей, в первую очередь подшипников и полумуфт.

Дефекты на посадочных поверхностях вызывают нарушение концентричности и перпендикулярности посадки насаживаемых деталей, что приводит к появлению биения, вибрации двигателя, быстрому износу посадочных поверхностей под подшипники качения и резкому сокращению срока их службы. Поэтому дефекты валов надо устранять своевременно, при первом же ремонте электрической машины. Для устранения дефектов посадочных поверхностей валов применяют шлифовку, электронаплавку металла и металлизацию.

Если общая площадь вмятин, забоин и задиров не превышает 20% посадочной поверхности, целесообразно выступающие места сошлифовать на шлифовальном или токарном станке (шлифовальным прибором) или аккуратно сточить острым резцом, а затем зашлифовать шлифовальной шкуркой.

При площади вмятин, забоин или задиров более, 20% посадочной поверхности снятие выступающих мест нецелесообразно из-за сильного уменьшения площади посадки, В этом случае применяют: переточку вала на меньший диаметр, электронаплавку слоя металла с последующей, обработкой его до требуемого размера на токарном станке или наращивание на дефектной поверхности слоя металла посредством металлизации с последующей обработкой.

Ремонт поврежденных посадочных поверхностей вала путем переточки его на меньший диаметр является наиболее простым. Но этот способ вызывает ряд нежелательных последствий, в том числе уменьшение прочности вала, необходимость изменения размеров посадочных поверхностей у вала и у насаживаемых на него деталей, невозможность подгона диаметра вала под стандартный размер. Последнее важно с точки зрения унификации размеров валов и сопрягаемых с ними деталей. Диаметр цилиндрического конца вала допустимо уменьшать на 4—6 % первоначального диаметра с наиболее нагруженной стороны и до 7—10% на малонагруженных участках (со стороны коллектора, контактных колец). Однако при уменьшении диаметра вала на 5 % снижается его прочность на 15%, а при уменьшении диаметра на 10% — почти на 30%.

Наиболее эффективными способами ремонта поврежденных, посадочных поверхностей валов являются электронаплавка металла или его нанесение путем металлизации. Электронаплавку металла производят с соблюдением следующих условий:

каждый наплавляемый шов металла наносят на диаметрально противоположных сторонах вала, что позволяет избежать местных перегревов и деформации, вала;

перед наплавкой каждого последующего слоя тщательно оббивают предыдущий наплавленный слой и очищают его стальной щеткой от шлака и окалины;

по окончании электронаплавки металла плавно изменяют структуру основного металла вала и уменьшают “ внутренние напряжения, для чего швы металла последнего слоя наплавляют на 40 — 50 мм длиннее общей наплавленной поверхности, чередуя короткие и длинные швы через каждые 20 мм. Удлиненные

(выравнивающие швы) срезают при обработке наплавленного слоя на токарном станке. Внутреннее напряжение в основном металле вала может быть снято и путем термообработки.

Процесс ремонта поврежденных посадочных поверхностей металлизацией аналогичен описанному выше способу, ремонта электронаплавкой металла.

Искривление и поломка валов чаще всего происходят у реверсивных машин и электродвигателей c короткозамкнутым ротором. Это объясняется большими нагрузками, воспринимаемыми валом в момент резкого изменения направления вращения ротора (якоря) и во время пуска короткозамкнутого электродвигателя при загруженном агрегате, приводимом в движение этим электродвигателем. -

Затраты на изготовление нового вала для электрических машин мощностью до 100 кВт сравнительно невелики, сложными и дорогими являются операции выпрессовки поврежденного и запрессовки нового вала.

Искривляются (деформируются) чаще всего валы электрических машин мощностью до 60 кВт с частотой вращения 1500 — 3000 об/мин. Правку искривленного вала производят при помощи валоправочного стенда ВС-450 (рис. 127), состоящего из двух центров 1, двух опор 2 и гидравлического пресса (гидропресса) 5, установленного на станине 4 и приводимого в действие ручным гидронасосом 5.

Правку вала в валоправочном стенде производят так. Укладывают вал на опорах 2, затем, поворачивая ротор (якорь) вокруг своей оси на 360°, находят с помощью индикатора наиболее выпуклую сторону сердечника или вала, если он выпрессован из сердечника, и устанавливают его этой стороной против штока пресса. Далее, надавливая штоком на сердечник, выпрямляют вал, периодически замеряя индикатором величину прогиба. Правку осуществляют в несколько приемов. Слабо искривленный вал можно выправить с точностью до 0,05 мм на 1000 мм его длины. Правка валов значительно облегчается при отсутствии насаженных деталей.

У электрических машин старых конструкций валы ломаются довольно часто, поскольку при их расчете, изготовлений и ремонте не всегда учитывали явления усталости металла. Причиной поломки являлись также безрадиусные переходы от одного диаметра вала к другому.

Поломка вала чаще всего происходит на той его ступени, на которую насаживают шкив или муфту. Сломанный вал восстанавливают приваркой надставки или напрессовкой отломившейся части вала. При ремонте вала приваркой надставки поступают следующим образом. Изготовляют надставку, соответствующую по своим размерам отломанной части вала, но с небольшим (2—3 мм) припуском на сторону под последующую обработку после сварки. Привариваемые концы вала и надставки предварительно обрабатывают на конус.

Рис. 127. Валоправочный стенд ВС-450:

1 — центры, 2 — опоры, 3 — гидропресс, 4 — станина, 5 — ручной гидронасос

Приваривать надставку нужно с соблюдением ранее указанных условий электронаплавки металла на вал. Во избежание коробления участок сварки следует охлаждать предельно медленно (примерно от 30 до 90 мин в зависимости от диаметра вала и температуры окружающей среды).

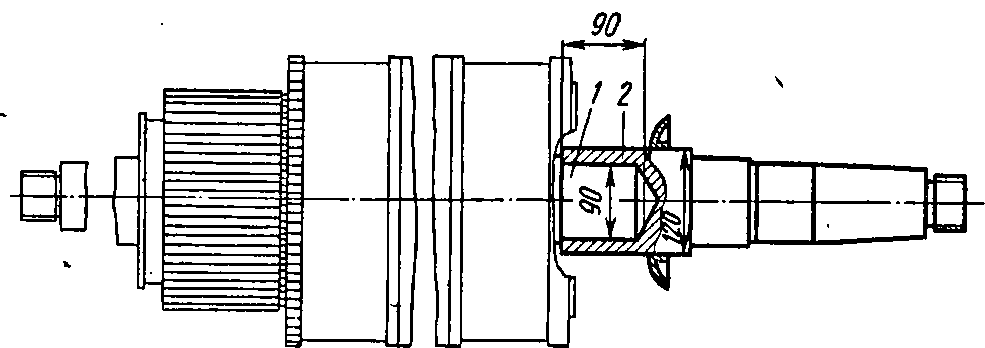

Ремонт поломанного вала напрессовкой надставки (рис. 128) называют также способом протезирования и применяют из-за его большой сложности только при поломке валов диаметром 40 мм и более и в случаях, когда другие способы устранения дефекта неприменимы.

Восстанавливают вал так. Изготовляют из конструкционной стали надставку («протез») с припуском 2 — 3 мм на сторону под последующую обработку. Отверстие в надставке растачивают с допуском под горячую посадку. Нагревают надставку до 250 —300 °С и насаживают ее на вал до упора в заточку.

При ремонте валов диаметром более 60 мм в целях повышения прочности сопряжения вала и надставки место стыка вала дополнительно приваривают в нескольких точках, равномерно расположенных по окружности стыка, или сплошным швом по его окружности.

Рис. 128. Ремонт сломанного вала напрессовкой насадки («протеза»):

1 - вал, 2 - протез

По окончании насадки и сварки надставленную часть обрабатывают на токарном станке и одновременно выверяют правильность положения надставки по отношению к основной части вала. Вал является наиболее ответственной и точной деталью электрической машины. Большинство его сопрягаемых поверхностей обрабатывают по высокому классу точности.

Вентиляторы.

Длительная нормальная работа электрической машины в значительной мере зависит от интенсивности отвода тепла от его нагревающихся участей. Условиями охлаждения определяется и нагрузочная способность машины, поскольку повышение температуры нагрева обмоток и. других ее частей сверх нормы является главной причиной, ограничивающей мощность машины при длительных и кратковременных нагрузках. Чрезмерные нагревы и большие перепады температуры между отдельными частями машины — основные причины старения и повреждения изоляции. Охлаждение электрических машин осуществляется литыми, клепаными или сварными вентиляторами.

Вентиляторы, литые из алюминиевых сплавав, надежнее клепаных, поскольку у них переходы от. диска к лопастям скруглены и поэтому обладают повышенной прочностью. Повреждение литого вентилятора происходит не в работе, а чаще всего из-за небрежного обращения при разборке и сборке машины в процессе ремонта.

У клепаных вентиляторов слабым местом являются участки изгиба лопастей, особенно при наличии диска. При реверсировании машины вследствие инерции диска лопасти вентилятора изгибаются то в одном, то в другом направлении, что обычно и служит причиной появления трещин и разрушения вентилятора. Если при ремонте машины эти трещины не будут устранены, лопасти вентилятора могут оторваться от диска и повредить обмотки и сердечники машины.

У клепаных вентиляторов наиболее частой причиной выхода из строя является также нарушение прочности клепочных соединений в результате действия на лопасти вибрационных нагрузок. При ремонте клепаных вентиляторов повреждение устраняют дополнительным привариванием лопастей.

В ряде случаев вентиляторы могут оказаться настолько поврежденными, что ремонтировать их невозможно, поэтому изготовляют новые вентиляторы, по возможности улучшая их конструкцию.

Отремонтированные и особенно вновь изготовленные вентиляторы, прежде чем насадить на вал ротора (якоря), проверяют на отсутствие сверх допустимого биения в осевом и радиальном направлениях. При ремонте и замене вентилятора, его центр тяжести может сместиться о оси вращения, вследствие чего нарушится балансировка ротора и машина при работе будет вибрировать. Причиной смещения центра тяжести может быть различная толщина стенок литых вентиляторов, неодинаковая толщина стальных листов и лопастей клепаных вентиляторов или различная высота сварных швов в сварных вентиляторах.

Перед установкой вентилятора на ротор его балансируют. Для статической балансировки надевают вентилятор на оправку, Цилиндрические концы- которой устанавливают на горизонтальные линейки. Добавляя балансировочные грузы разной массы, добиваются такого снижения величины дисбаланса; при котором остановленный в любом положении вентилятор не перекатывается на линейках. Балансировочные грузы надежно закрепляют, чтобы они не оторвались при вращении вентилятора в машине. Если вентилятор не ремонтировался, его при сборке устанавливают в то же положение, в каком он был до разборки. В некоторых машинах для этого имеется специальный штифт, ввернутый в нажимную шайбу ротора, а в диске вентилятора для него бывает просверлено отверстие. .

Эффективность работы вентилятора в значительной степени, зависит от качества обработки его деталей, вдоль которых „ проходят струи воздуха. Малейшие неровности и даже выступающие головки заклепок затрудняют движение воздуха и создают завихрения в вентиляционных каналах.

Вентиляторы нередко повреждаются при небрежной разборке и сборке машин, а также вследствие неправильного хранения роторов и якорей с установленными на них вентиляторами. Во избежание повреждения вентилятора при разборке необходимо соблюдать следующие правила.

Нельзя захватывать съемником тонкий диск вентилятора. Обычно на втулке вентилятора имеются кольцевые углубления для захвата съемником или в ее торце нарезаны отверстия, в которые ввертывают шпильки винтового съемника. При насадке на вал литых алюминиевых вентиляторов нельзя сильно ударять по ним, иначе вентиляторы могут отделиться от стальной втулки; Кроме того, удары передаются подшипникам машины.

Вентиляторы, установленные внутри машины, при разборке остаются на роторе. Вынув ротор из статора, кладут его на специальные стеллажи, чтобы вентилятор не опирался на верстак и не погнулся. Вентиляторы, предназначенные для наружного обдува статора, снимают при каждой разборке двигателя, иначе нельзя снять подшипниковый щит со стороны вентилятора. Их насаживают на вал о требуемым натягом. От перемещений по валу вентиляторы предохраняют стопорным винтом или при помощи разрезной втулки, которую после .насадки вентилятора ка вал стягивают болтом. Благодаря этому посадочная поверхность втулки вентилятора при сборке и разборке не изнашивается. ,

Отремонтированные и вновь изготовленные вентиляторы защищают от коррозии, покрывая предварительно очищенную их поверхность двумя слоями лака.