Неисправное состояние роторной обмотки в процессе эксплуатации может проявляться в следующем: двигатель не развивает номинальную частоту вращения; «трогается с места», но при работе его наблюдаются колебания тока статорной обмотки и вращающего момента, сопровождающиеся вибрацией электродвигателя, повышенным шумом, изменяющимся в зависимости от нагрузки и частоты

вращения; перегрев ротора; уменьшение перегрузочной способности, приводящее к снижению частоты вращения при увеличении нагрузки.

Причиной вышеуказанных ненормальных проявлений может быть обрыв обмотки ротора или неисправность работы замыкающего механизма. Обрыв в фазе ротора иногда носит временный характер, проявляясь только во время работы под действием центробежных усилий и нагревания, а при неподвижном роторе дефект не обнаруживается. Для замены обмотки ротора демонтируют бандажи.

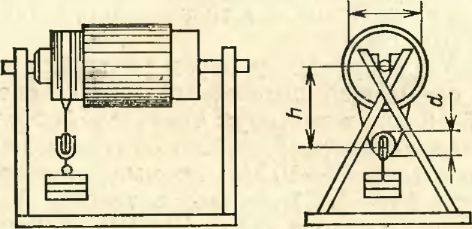

Рис. 1. Станок для наложения бандажей

Намотку новых бандажей выполняют аналогично демонтированным по данным, ранее занесенным в ведомость. При использовании проволоки другого диаметра изменяют количество витков так, чтобы получить прежнее общее сечение бандажа. При этом соблюдается условие: сечение бандажа пропорционально квадрату диаметра проволоки и числу витков проволоки.

Бандажи лобовых частей устанавливают в тех местах, где обмотка опирается на обмоткодержатель или нажимную шайбу. У быстроходных машин, где бандажи могут иметь большое сечение, используется немагнитная стальная или бронзовая проволока.

В зависимости от диаметра ротора укладку бандажей выполняют на специальных стойках (рис. 1), в собственных подшипниках с заменой вкладышей деревянными колодками, смазанными вазелином, и на станках, позволяющих осуществить плавный пуск и при необходимости — внезапный останов.

Для роторов диаметром до 500 мм укладку бандажей выполняют, вращая ротор вручную или с помощью двух рычагов. Расчет усилия производят на основании рекомендуемого натяжения для стальной проволоки по данным табл. 1.

Под бандаж укладывают прокладки из пропитанного прессшпана, миканита или асбестового полотна. Ширина прокладок должна быть на 10—12 мм больше бандажа. По мере намотки проволоки прокладки укладываются по окружности ротора встык одна к другой. Вновь намотанные витки с помощью фибровой подбойки или молотком плотно подбивают к ранее намотанным.

Таблица 1. Натяжение стальной проволоки при бандажировке

| Диаметр проволоки, мм | Рекомендуемое натяжение. Н |

0,8 | 400—500 |

1 | 500-000 |

1,2 | 650—800 |

1,5 | 1000—1200 |

2 | 1800—2000 |

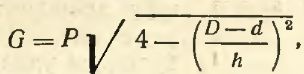

При намотке бандажа следят за натяжением проволоки, которое должно быть достаточным, чтобы не было сползания бандажа, но не чрезмерным, чтобы бандаж не врезался в обмотку. Натяжение регулируют грузом G, определяемым по формуле

где Р — натяжение проволоки по табл. 12; размеры D, d и ft — по рис. 1.

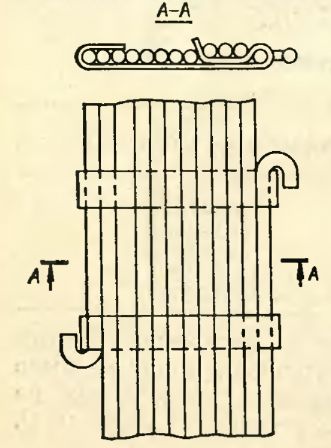

Крепление витков проволочного бандажа выполняют полосками из жести толщиной 0,2—0,5 мм и шириной 10—12 мм, укладываемыми под проволоку через каждые 70—90 мм по окружности ротора.

Длину полосок берут с запасом на 20 мм больше ширины бандажа для обеспечения соединения и пропайки. Две замочные полоски укладывают так, как указано на рис. 2. Намотанные витки пропаивают оловом. Пайку скобок тонким ножом проверяют на отгиб. Окончательную пропайку всей поверхности бандажей выполняют тонким слоем олова, не допуская наплывов.

Рис. 2. Наложение замков бандажей

Дефектоскопия и ремонт бандажных колец.

На короткозамыкающие кольца обмотки роторов целого ряда серий асинхронных электродвигателей установлены бандажные кольца из немагнитной стали.

При отсутствии дефектов короткозамыкающей обмотки ротора выполняют осмотр наружной и торцевой поверхностей без снятия бандажного кольца. Осмотр производится лупой до и после зачистки поверхностей мелкой шлифовальной шкуркой. При этом выявляют трещины и следы местных перегревов. При снятом бандаже осматривают и внутреннюю его поверхность для выявления следов контактной коррозии, свидетельствующих об ослаблении посадочных натягов на короткозамыкающее кольцо. При необходимости контроль состояния бандажа осуществляют методом цветной дефектоскопии или химического травления.

Обнаруженные дефекты: трещины, подгары, сколы, забоины, следы контактной коррозии и места перегревов отмечают мелом, а затем устраняют механическим путем. Заварка трещин и других дефектов на бандажах недопустима. При наличии трещин и сколов, металла, заметно ослабляющих прочность бандажа, его заменяют. Единичные мелкие трещины удаляют местной выборкой металла шлифовальной машинкой, обеспечивая плавность перехода от углубления к наружной поверхности.

Выборка металла ведется до полного удаления трещины. При ее значительной глубине бандаж должен быть заменен. Величина допустимой выборки проверяется расчетом прочности бандажа.

Внутренний диаметр бандажа перед его установкой проверяют штихмасом, определяя посадочный натяг, и сравнивают его с допустимым. Если измеренный натяг окажется меньше допустимого, то на посадочную поверхность короткозамыкающего кольца наплавляют медь. Операцию наплавления производят ацетиленовыми горелками, угольными электродами от источника постоянного тока.

Установку бандажного кольца выполняют так же, как и при демонтаже с предварительным прогревом до 220— 250 °С с помощью индуктора.