В двухслойной стержневой обмотке статора на каждую фазу приходится малое число витков. Поэтому стержневые обмотки применяют только в статорах машин больших размеров: турбогенераторах мощностью 25 мВт и более, мощных гидрогенераторах, синхронных компенсаторах и т. п. Обмотка таких машин имеет большую площадь поперечного сечения. Если стержни сделать из массивных проводников, то в них наведутся вихревые токи, электрические потери возрастут и обмотка перегреется С уменьшением сечения проводников вихревые токи уменьшаются. Поэтому стержни обмотки делают из большого числа параллельно соединенных изолированных друг от друга проводников (рис. 91) с площадью поперечного сечения не более 17—20 мм2 каждый. Эти проводники называют элементарными. Чтобы токи в элементарных проводниках были одинаковые, нужно выровнять их индуктивные сопротивления. Индуктивное сопротивление проводника зависит от его положения в пазу машины. Чем ниже в пазу расположен проводник, тем больше его индуктивное сопротивление. Поэтому элементарные проводники стержней располагают не параллельно дну паза, а наклонно, и переплетают друг с другом так, чтобы каждый проводник, проходя по пазу, занимал попеременно все возможные положения по высоте паза и все проводники находились в одинаковых магнитных условиях.

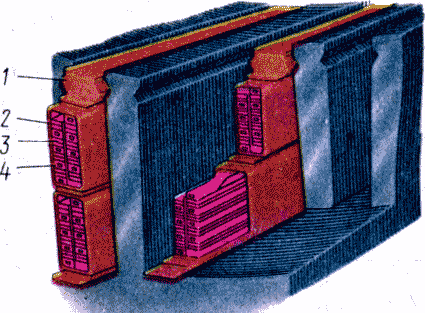

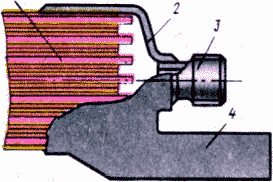

Рис. 91. Стержни обмотки в пазах статора машины переменного тока большой мощности:

1 — пазовый клин статора, 2 — корпусная изоляция стержней обмотки, 3 — сплошные проводники стержня, 4 — полые проводники стержня

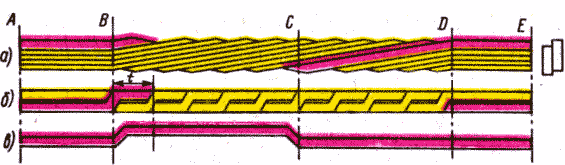

Такая перестановка проводников называется транспозицией. Стержень обмотки статора без корпусной изоляции, состоящий из транспонированных проводников, показан на рис. 92. Один из элементарных проводников стержня на рисунке закрашен красным цветом. Проследим за его положением на разных участках по длине стержня (позиция «а»).

Рис. 92. Транспонированный стержень без корпусной изоляции

В лобовой части стержня (участок АВ) все элементарные проводники располагаются параллельно друг другу. Закрашенный проводник находится сверху, о ближнем к нам столбике стержня. В начале пазовой части стержня (сечение В) проводник изгибается и переходит о другой столбик стержня, как показано на позиции «б» рисунка, и постепенно опускается вниз стержня (участок ВС). Через расстояние t на его место по высоте стержня поднимается элементарный проводник, лежащий о лобовой части, ниже закрашенного. В конце участка ВС закрашенный красным проводник снова изгибается, как показано на полиции «о», и опять переходит о первый столбик. На участке CD он постепенно поднимается до своего первоначального положения. В другой лобовой части стержня осе элементарные проводники опять располагаются параллельно друг другу (участок DE). Таким образом, элементарный проводник в пазовой части транспонированного стержня делает как бы один полный оборот вокруг оси стержня. Все остальные элементарные проводники переплетаются таким же образом. Эта система переплетения стержней называется транспозицией 360°. Элементарные проводники при ней занимают поочередно осе возможные положения о пазу по высоте стержня о обоих столбиках. В зависимости от длины стержней применяют также транспозицию 180, 540 и 720°. В некоторых крупных турбогенераторах элементарные проводники транспонируют (переплетают) не только о пазовых , но и о лобовых частях стержней.

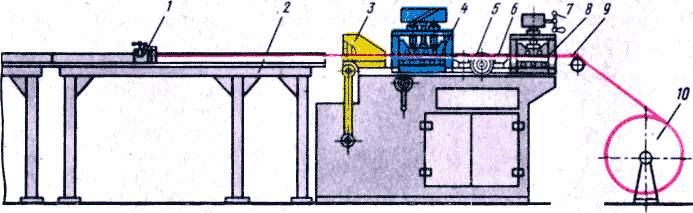

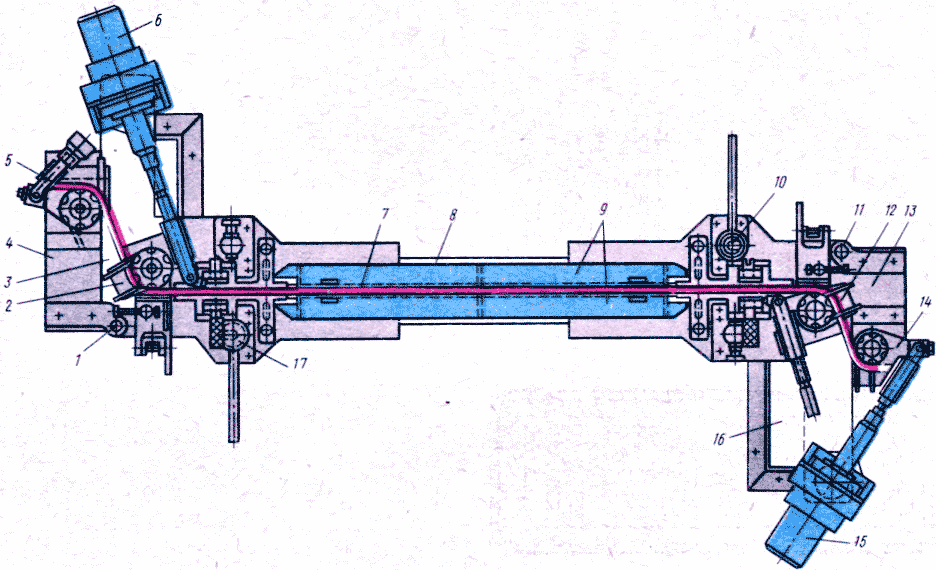

Рис. 93. Полуавтомат для резки, правки и рихтовки элементарных проводников стержневой обмотки

Для изготовления стержневых обмоток применяют провод ПСД, который поступает на завод о бухтах. Рихтовку и резку элементарных проводником нужной для изготовления стержней длины производят на полуавтоматических станках (рис. 93). Провод 9 сматывают с бухты 10, установленной с торца станка. Конец провода заправляют между валками 4, которые, вращаясь от приводного двигателя, подают провод вдоль поверхности приемного стола 2. Перед валками провод пропускают через системы горизонтальных 8 и вертикальных 6 роликов, проходя через которые он выпрямляется. Взаимное положение роликов регулируют рукоятками 7 и 5 в зависимости от размера провода. На приемном столе установлен конечный выключатель 1. Когда отрихтованный провод доходит до его упора, выключатель срабатывает и отключает приводной двигатель от валков. Движение провода прекращается. Одновременно приходит в действие отрезной механизм 3, отрезающий проводник нужной длины. Далее процесс повторяется. На современных станках после отрезки проводника производится также зачистка его концов от изоляции. Применяемые на заводах, выпускающих турбо- и гидрогенераторы, станки типа РЗП обеспечивают подачу провода размером от 1,55X5 до 3Х15 мм со скоростью до 25,2 м/мин на длину до 9 м с одновременной зачисткой выводных концов от изоляции.

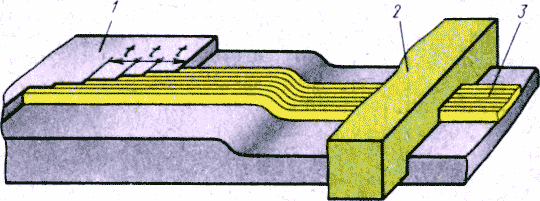

Перед плетением элементарных проводников в стержень их выгибают на пневматическом штампе в местах их перехода из столбика в столбик (см. сечения Б и С на рис. 92). Изгибы на различных проводниках должны быть смещены на расстояние шага плетения t друг от друга. Чтобы изогнуть одновременно весь пучок проводников, составляющих один полустержень, их собирают (рис. 94) в столбик 3, торцы их упирают в гребенку 1, длина уступов которой равна шагу плетения 1, а высота — толщине элементарных проводников, и прижимают пуансоном 2. Изогнутые проводники вынимают из штампа и выравнивают их торцы. Места изгибов проводников при этом сдвигаются один относительно другого на расстояние шага плетения.

Плетут отдельно каждую половину стержня — полустержень, в который входят все элементарные проводники, занимающие один столбик в лобовой части. Проводники скрепляют между собой скобой в середине полустержня и переплетают их от середины к его концам.

Рис. 94. Штамп для выгибания элементарных проводников

Так же переплетают проводники второго полустержня. После того как оба полустержня переплетены, их соединяют вместе, устанавливая между столбиками вертикальную изоляционную прокладку из миканита толщиной 0,5 мм. Места перехода элементарных проводников из столбика в столбик дополнительно изолируют, прокладывая под проводники тонкие миканитовые прокладки.

Собранный плетеный стержень рихтуют, заполняют неровности, образовавшиеся в местах перехода проводников из одного столбика в другой полосками асбестовой бумаги, промазывают проводники клеящим лаком и опрессовывают пазовую часть. Опрессовка производится на гидравлических прессах с подогревом. Для опрессовки длинных стержней обмотки турбогенераторов пресс составляют из нескольких блоков, число которых доходит до 10. В каждом блоке (рис. 95) смонтированы по два гидравлических цилиндра — вертикальный и горизонтальный. Давление от цилиндров передается на верхнюю 1 и боковые 3 планки пресс-формы. В пресс закладывают одновременно несколько стержней 2. При опрессовке стержни нагревают, пропуская через нагревательные плиты пресс-форм пар, температура которого 120—130оС. После выдержки стержня под давлением в нагретом состоянии нагревательные плиты охлаждают, пропуская через них холодную воду, давление снимают и стержни вынимают из пресс-форм.

При плетении, сборке и опрессовке стержней изоляция отдельных элементарных проводников может повредиться, поэтому после опрессовки пазовой части проверяют ее сохранность. Для этого достаточно убедиться в отсутствии замыкания между каждой парой элементарных проводников с помощью контрольной лампы, источника питания на 220 В и щупов. Для ускорения проверки разработана установка, на стойки которой укладываются испытуемые стержни. Концы их проводников вставляют в гнезда гребенки с контактами, соединенными с пакетными переключателями на панели управления. Поворотом ручек переключателей напряжение 220 В подается последовательно на каждую пару проводников. Если изоляция проводника повреждена, то загорается сигнальная лампа.

Лобовые части стержней изгибают и формуют на гибочных шаблонах. Обе лобовые части стержней турбогенераторов отгибают в одну и ту же сторону, так как в турбогенераторах выполняют петлевую обмотку. В многополюсных гидрогенераторах обмотка волновая и лобовые части стержней отгибают в разные стороны.

Рис. 95. Пресс для опрессовки стержней

Рис. 96. Приспособление для гибки и формовки стержней гидрогенераторов

Рис. 97. Стержень турбогенератора с непосредственным водяным охлаждением: 1 — полые проводники, 2 — обычные проводники

Рис. 98. Наконечник для соединения стержней с непосредственным водяным охлаждением

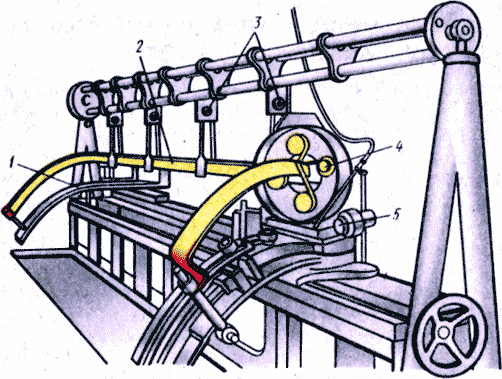

Устройство для гибки и формовки, стержней гидрогенераторов (рис. 96) состоит из двух головок 3 и 16, соединенных планкой 8. Стержень 7 зажимается в приспособление с помощью прижимных планок 9 эксцентриковыми зажимами 10 и 17. Лобовые части стержня изгибают нажимными планками 2 и 12, которые поворачиваются под действием гидравлических механизмов. Выводные концы стержня изгибаются рычагами 5 и 14, связанными с поршнями гидравлических цилиндров 6 и 15. Концы стержней подрезаются переносной дисковой фрезой. Откидные части 4 и 13 устройства отводятся в стороны поворотом вокруг осей 1 и 11, и на концы стержней устанавливают приспособления для насадки наконечников.

В современных крупных турбо- и гидрогенераторах применяют непосредственное охлаждение обмоток статора водой. Вода пропускается вдоль полых проводников и снижает их температуру практически до температуры охлаждающей воды, что позволяет значительно повысить плотность тока в обмотке и увеличить мощность машины, не меняя ее размеров. Для стержней такой обмотки используют полые элементарные проводники. Стержень обмотки с непосредственным водяным охлаждением (рис. 97) состоит из элементарных проводников, часть которых выполнена из полой меда. Вода, циркулирующая по их внутренним отверстиям, охлаждает не только эти проводники, но и соседние.

Технология изготовления стержней с полыми проводниками такая же, как и со сплошными. Добавляется только ряд операций по контролю герметичности стенок полых проводников и по контролю проходимости воды по внутренним каналам, так как в процессе изгибания проводников и лобовых частей стержня каналы могут оказаться сжатыми. Герметичность стенок полых проводников и проходимость внутренних каналов проверяют два раза: непосредственно после получения на заводе бухты провода и после изготовления и укладки стержней в пазы.

Для пропускания воды через каналы в элементарных проводниках в уложенной обмотке к концам каждого стержня припаивают наконечники, которые служат одновременно и для соединения стержней между собой, и Для подвода охлаждающей воды (рис. 98). Наконечник состоит из водораспределения камеры 2, в которую впаиваются концы проводников стержня 1, штуцера 3 с резьбой для подключения водопроводящих трубок и контактной пластины 4 для соединения головок стержней между собой. Водораспределительная камера медная, выполняется методом точного литья. Ее стенки должны выдерживать давление воды при работе машины, а контактная пластина должна иметь достаточную площадь поперечного сечения для пропускания тока стержня. Концы проводников стержня впаиваются в камеру серебряным припоем ПСр-45. Пайка должна обеспечивать водонепроницаемость и необходимую механическую прочность места соединения. Штуцер делают из нержавеющей стали и впаивают в камеру в среде защитного газа (аргона), что обеспечивает достаточно надежное соединение с медью наконечника. После этого стержни поступают на изолировочный участок.

Рис. 99. Станок ЛУС-6 для изолирования стержней

Корпусная изоляция стержней высоковольтных машин выполняется непрерывной из микаленты с последующей компаундировкой в битумных лаках (изоляция класса В) или типа «монолит» из слоев слюдинитовой ленты, пропитанной эпоксидным компаундом. И при той и при другой конструкции изоляции ленточный изоляционный материал накладывается на стержень вполнахлеста в несколько слоев. Операция наложения микаленты1 или слюдинитовых лент на стержни обмотки механизирована. Стержни изолируются на изолировочных станках типа ЛУС или ЛШ. На рис. 99 показан станок ЛУС-6 с установленным на нем стержнем турбогенератора. Стержень 2 устанавливается на кронштейн и закрепляется на стержнедержателях 3. Вдоль станка по копиру 1, повторяющему очертания стержня, двигается каретка 5 с изолировочной головкой 4. Вдоль всего копира устанавливается зубчатая рейка. Она имеет сменные участки, подбор которых позволяет настроить копир на определенный размер стержня: прямолинейные части и закругления, соответствующие изгибу стержня в лобовых частях. На изолировочной головке укреплены четыре рулона с установленными в них лентами изоляции. Каретка движется вдоль стержня в одну и в другую сторону несколько раз. При подходе каретки к стержнедержателю он автоматически раскрывается, освобождая путь обмоточным головкам, а после прохода каретки снова захватывает стержень. Наложив необходимое число слоев изоляции, к стержню для предохранения его от деформации привязывают металлическую Г-образную рейку, снимают его со станка и передают на компаундирование. В стержнях обмотки с непосредственным водяным охлаждением в припаянные наконечники ввертывают заглушки, чтобы исключить возможность затекания компаунда в каналы полых проводников.

После компаундирования готовые стержни поступают на испытательную станцию для испытания электрической прочности изоляции и оттуда в обмоточный цех для укладки в пазы статора.