Выполнение обмоточно-изолировочные работ на отдельных станках не дает возможности механизировать все операции изготовления и укладки обмотки как при совмещенном способе, так и при способе раздельной намотки. Не механизированными остаются все операции, связанные с переносом и установкой сердечников статоров на отдельные станки, при раздельном методе вручную снимаются витки с шаблона на приспособление, которое также вручную переносится на станок для втягивания, и т. п. Если даже для переноса используются различные подъемные и транспортные устройства, все равно на это уходит много времени и требуется обязательное участие рабочего.

На заводах с массовым выпуском однотипные электродвигателей устанавливают агрегатные станки, в которые совмещены функции и рабочие органы намоточных и втягивающих станков.

Рис. 75. Процесс намотки катушечной группы на конический шаблон с автоматизированным переносом витков на приспособление:

I—IV — последовательные стадии намотки

Для механизации процесса переноса витков с шаблона на приспособление применяются станки, в которых витки переносятся с шаблона на приспособление автоматически во время их намотки (рис. 75). Вращающееся вокруг шаблона 2 мотовило 1 наматывает витки на его коническую поверхность. Под действием натяжения провода витки 3 соскальзывают с сужающейся части шаблона. Следующие намотанные витки проталкивают первые еще дальше и они опускаются на штыри приспособления 4 (позиция I). После намотки первой катушки шаблон опускается на одну ступень (позиция II) и таким же образом наматывается следующая катушка, витки которой также опускаются в приспособление и занимают место снаружи витков первой катушки. После намотки всей катушечной группы толкатели 5 сдвигают оставшиеся на шаблоне последние витки и поджимают все опущенные ранее на штырях приспособления (позиция III). Шаблон возвращается в исходное положение для намотки следующих катушечных групп (позиция IV), а приспособление поворачивается на определенный угол, чтобы витки катушек следующих групп заняли на приспособлении нужное для втягивания место.

В некоторых станках применяют цилиндрические шаблоны, в которых витки сдвигаются с шаблона в приспособление толкателями. Толкатели приводятся в движение кулачковым механизмом, связанным с вращающимся мотовилом. Сила стягивания витков с шаблона с помощью толкателей стабильна и не зависит от натяжения и коэффициента трения провода о поверхность, как в конических шаблонах.

Намотка статоров на агрегатных станках. Рассмотрим последовательность намотки статоров (рис. 76) на агрегатных станках типа АНвС. Станки рассчитаны на намотку статоров, все катушечные группы обмотки которых могут быть втянуты одновременно, и поэтому не требуют промежуточного розжима лобовых частей. На вращающемся столе станка располагаются три штыревые оправки для втягивания катушек. Стол при повороте устанавливает каждую оправку в трех разных позициях. В начале работы на шаблон 1 наматываются витки 2 половины катушечных групп обмотки. Одновременно с намоткой они переносятся на штыревую оправку находящуюся на позиции I. После этого стол поворачивается и переносит оправку на позицию II, а на ее место приходит вторая оправка, на которую опять переносятся витки первой половины катушечных групп. Первая оправка устанавливается под другим шаблоном 4. На него наматываются и переносятся на оправку витки второй половины катушечных групп обмотки 5. Одновременно кассеты механизма втягивания, установленного на третьей позиции станка, заполняются пазовыми крышками. Стол поворачивается, перемещая оправку на третью позицию — позицию втягивания. Штыри оправки закрепляются фиксатором, подается сердечник статора 6 и происходит втягивание всей обмотки. Статор 7 с обмоткой снимается с оправки. В это время на оправку, находящуюся на второй позиции, набираются витки второй половины обмотки, а на оправку, находящуюся на первой позиции, — витки первой половины катушечных групп. Стол поворачивается через промежутки времени, достаточные для выполнения операций на каждой из позиций.

Производительность станка 250—300 тыс. статоров/г. Однако переналадка его для намотки статоров другого диаметра и с другой обмоткой очень сложна. Поэтому станки применяют лишь на заводах с массовым выпуском однотипных электрических двигателей.

Рис. 76. Схема намотки статоров на агрегатных станках:

I—III — операции, выполняемые на различных позициях

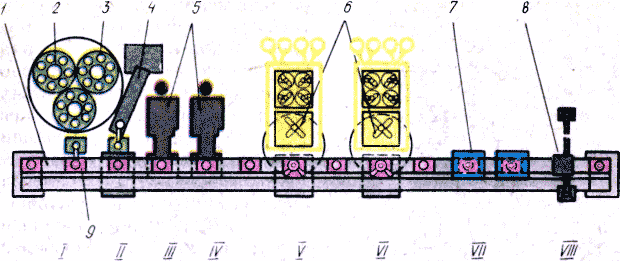

Рис. 77. Схема автоматической линии намотки статоров

Намотка статоров на автоматических линиях. Помимо агрегатных станков почти полная механизация намотки статоров достигается на автоматических линиях. Автоматическая линия состоит из ряда станков, включающих станки для изолирования пазов, намотки и втягивания катушек, формования и бандажирования лобовых частей обмоток.

Рассмотрим последовательность операций на простейшей автоматической линии (рис. 77). Все оборудование сгруппировано вдоль конвейера I. Сердечники статоров 3 загружаются в кассету 2. На позиции I конвейера переносное устройство устанавливает очередной сердечник на спутник 9, который движется вместе с сердечником по конвейеру. Движение спутника прерывистое. Во время его остановки на позиции II контрольное устройство контролирует точность изготовления сердечника: его длину, размеры шлица пазов и т. д. При обнаружении брака манипулятор 4 снимает сердечник с конвейера и переносит его в контейнер брака. Далее на конвейере установлены два пазоизолировочных станка 5, каждый из которых рассчитан на изолирование пазов определенной формы. Спутник с сердечником статора останавливается на позиции III или IV в зависимости от формы пазов статора. Пазоизолировочные станки устанавливают пазовую изоляцию — короба в пазы сердечника, после чего спутник подает его на позицию V или VI. Здесь работают станки 6 для втягивания обмотки. На них производится намотка витков на шаблон с автоматическим переносом их на штыревую оправку и втягивание обмотки с одновременным заклиниванием пазов. Позиция VI — резервная, так как станок на позиции V из-за необходимости частой заправки обмоточного провода может не успеть выполнить свои операции, не нарушая ритмичности движения конвейера. На позиции VII механизм 7 производит розжим лобовых частей и в конце — с позиции VIII сердечник с уложенной обмоткой снимается краном 8 и передается для последующих операций. Спутник возвращается на исходную позицию I.

На такой линии втягивание обмотки производится только один раз. Поэтому вся обмотка может быть уложена только в том случае, если все ее катушечные группы допускают одновременное втягивание в пазы. В более сложные обмотках производится втягивание одного яруса обмотки. Для выполнения оставшейся части обмотки оборудование автоматической линии усложняется, добавляются новые станки и т. п.

Автоматические линии рассчитываются на определенные размеры статоров и схему их обмотки. Их переналадка очень сложна и требует много времени, а часто и замены отдельных станков, поэтому, как правило, не производится.

Намотка статоров на многофункциональных станках.

Обмотка статоров трехфазных машин, имеющих большие габариты, не может быть выполнена одновременным втягиванием всех катушечных групп. Лобовые части одно-двухслойной и двухслойной концентрической обмоток располагаются в несколько ярусов и втягивание катушечных групп каждого из них производится последовательно. При этом обязательным является осадка проводов на дно пазов и розжим лобовых частей катушек, уложенных ранее. Это требует переноса и попеременной установки сердечников статоров на разных станках. Иногда сердечник приходится несколько раз устанавливать на один и тот же станок, например, для розжима лобовых частей после втягивания каждого яруса обмотки. Установка для таких статоров автоматической линии нецелеcообразна, так как в ней необходимы либо несколько однотипных станков, которые не будут полностью загружены, либо организация сложного движения сердечников статоров по конвейерам. И в том и в другом случае при неполадке одного из звеньев автоматической линии неизбежен простой всех остальных станков.

Для механизации намотки статоров больших размеров, требующих неоднократного втягивания катушечных групп обмотки, используют многофункциональные станки. В них статор устанавливается и закрепляется только один раз. Поворотный стол перемещает сердечник на несколько позиций станка поочередно. На каждой из них различные механизмы производят те или иные операции: изолирование пазов, намотку и втягивание катушечных групп, заклинивание пазов, осадку проводов на дно пазов и розжим лобовых частей, а при намотке двухслойных обмоток также и установку прокладок между слоями. Часть этих операций в зависимости от сложности обмотки может быть повторена несколько раз.

Конструкция многофункциональных станков значительно сложнее, чем станков, выполняющих отдельные операции. Работа на них требует высокой квалификации операторов и резко отличается от работы обмотчиков, укладывающих обмотку вручную.

КОНТРОЛЬНЫЕ ВОПРОСЫ

- Укладку каких обмоток можно механизировать?

- Расскажите, как работает станок для изолирования пазов статора.

- Расскажите, как двигается головка проводоводителя при намотке обмотки совмещенным методом.

- Зачем устанавливают шаблоны или крючья на торцы сердечника статора при намотке совмещенным методом?

- Как работает станок для заклинивания пазов?

- Как производится намотка статоров раздельным методом?

- Как работает станок с автоматическим переносом витков на штыревую оправку?

- Зачем нужно формование и бандажирование лобовых частей обмоток из круглого провода и на каких станках ее производят?

- Какие операции производятся на каждой из позиций автоматической линии, изображенной на рис. 77?