Внешний осмотр, проверка механической части и общие сведения о монтаже электрических машин

При внешнем осмотре проверяются;

а) соответствие проекту и механизму паспортных данных машины;

б) наличие всех деталей;

в) чистота поверхности обмоток, деталей и корпуса;

г) состояние изоляции обмоток и их выводов;

д) в машинах постоянного тока состояние коллектора, щеткодержателей и щеток; в машинах с токосъемными кольцами состояние колец, щеток, механизма, замыкающего накоротко кольца;

е) правильность внутренних соединений обмоток (по возможности) с составлением для крупных машин исполнительных схем.

Проверку механической части машин обычно производит монтажный персонал; желательно, чтобы наладчики электроприводов приняли участие в этих работах и уделили внимание следующим вопросам.

1) При подшипниках скольжения с кольцевой смазкой следует убедиться в наличии на валу колец, отсутствии на них вмятин или заусенцев и в свободном их движении. Разъемные кольца должны быть сочленены без каких-либо смещений, а головки скрепляющих винтов утоплены ниже поверхности колец. В подшипниках с дисковой смазкой необходимо проверить свободную посадку скребка и чистоту лабиринтов для стока масла. Следует проверить наличие и уровень масла в подшипниках, выяснить его сорт. Необходимо проверить состояние уплотнений, препятствующих вытеканию масла из подшипников.

- При подшипниках качения следует проверить правильность их сборки и заправку смазки. Состав смазки указывается заводом—изготовителем машины; рекомендуемое заполнение должно составлять 30—50% объема камеры подшипника [Л. 9, 11, 12].

- При наладке машин, прошедших ревизию, следует хотя бы выборочно проверить затяжку болтов, крепящих крышки подшипников, боковые щиты машины, главные и дополнительные полюса. Затяжка болтов не проверяется, если головки болтов окрашены вместе с машиной, так как краска служит своего рода гарантией завода- изготовителя или электроремонтного цеха. Болты должны быть затянуты ключом с максимально допустимым для данных болтов усилием. При проверке крупной машины необходимо ознакомиться с актом ее ревизии [Л. 10, 14, 25].

- Машины малых габаритов проворачиваются вручную, а большие — с помощью лома или монтажного крана. При этом путем выслушивания проверяют, не происходит ли внутри каких-либо задеваний, ударов, царапанья. Работа подшипников также проверяется «на слух», и просматривается ход смазочных колец.

Одновременно с проворачиванием искусственно создается осевой разбег вала и проверяется, не возникают ли при этом задевания между вентилятором и крышкой, между щетками асинхронных двигателей и фазными изоляционными дисками, петушками якоря машины и поводками щеток, а также заклинивание смазочных колец и т. п. Величина осевого разбега при подшипниках скольжения, в зависимости от конструкции и величины машины составляет обычно 1—4 мм.

- В машинах, собираемых иа месте монтажа, проверяется с помощью щупа размер воздушного зазора. Разница между отдельными зазорами, измеренными по окружности, кВ должна превышать 10% среднего значения зазора.

Центровка электрической машины с приводом и электрических машин между собой заметно влияет на износ оборудования, плохая центровка в ряде случаев приводит к пульсациям токов и моментов электродвигатели.

В связи с усложнением систем управления электроприводов, требующим специализации в области авторегулирования, персонал пусконаладочных организаций и электролабораторий крупных заводов обычно уделяет мало внимания изучению конструкций электрических машин и не участвует в проверке их монтажа. По мнению автора, недостаточное внимание к данным вопросам является существенным пробелом в практике наладочных работ. Опыт развития электроприводов показывает, что решение многих технических проблем зарождалось в ходе наладочных работ и базировалось иа согласовании конструкций, систем управления и вопросов монтажа.

Качество контроля механической части практически зависит от эрудиции наладчика, но все технические отчеты о наладке электроприводов должны содержать также сведения о выполненных монтажных работах. Каждый наладчик должен знать основную литературу по методике заводских испытаний, по ремонту и монтажу электрических машин [Л. 3, 5, 6, 10—42, 17].

Ниже приведен перечень основных монтажных работ и рассмотрены отдельные вопросы, подлежащие контролю:

- такелаж машин;

- подготовка приспособлений и специального инструмента;

- установка фундаментных плит;

- разборка и сборка машин, монтаж подшипников, шкивов и муфт;

- контрольный осмотр и очистка всех деталей;

- проверка изоляции обмоток и оценка необходимости сушки;

- сушка машин;

- проверка и корректировка воздушных зазоров;

- центровка валов:

- составление монтажного формуляра на электрическую машину и ее сочленение с агрегатом.

Следует изучить пользование штангенциркулям и, малыми и большими (клиновыми) щупами, микрометрами, микрометрическими штихтмассами, динамометрами, виброметрами и другими приспособлениями и инструментами.

В ходе монтажа до установки якорей (роторов) следует проверить изоляцию у изолируемых подшипниковых стоек. Изолирующие листы стоек и прокладки крепящих болтов во избежание образования токопроводящих дорожек должны выступать на 5—10 мм от краев металлических деталей. Данные измерений изоляции отмечаются в протоколе.

Нагрев подшипников скольжения зависит от прилегания поверхности вала и нижних вкладышей, а также от зазоров под верхним вкладышем. Для обеспечения нормального «всплывания» вращающегося вала на масляной пленке считается необходимым, чтобы его шейка соприкасалась с баббитом по дуге в 60—90° и при этом не менее чем в двух точках на каждом квадратном сантиметре.

Подгонка вкладышей производится на заводе-изготовителе путем шабровки поверхности баббита. В процессе монтажа после центровки валов нередко приходится выполнять доводку поверхности вкладышей. Контроль соприкосновения поверхностей производят с помощью краски, наносимой на вал, а затем по следам сухого трения (при проворачивании вала выступающие места поверхности сухого баббита начинают блестеть).

Для нормального поступления масла под вращающийся вал между верхним вкладышем и шейкой вала должен быть очень маленький зазор. У подшипников с кольцевой смазкой этот зазор должен составлять 0,15—0,08% от диаметра вала; с увеличением диаметра относительная величина зазора уменьшается. В системах с принудительной смазкой зазор составляет 0,2—0,3%.

В некоторых конструкциях подшипников величина зазора мало влияет «а качество смазки и его величина лимитируется только допустимым поднятием вала. При этом повышенные зазоры достаточно выправить напайкой отдельных пластинок— поясков баббита.

Контроль величины зазора производится путем оттисков кусочков свинца, имеющих первоначальную толщину 1—1,5 мм. Свинец мягче баббита и при пробном зажатии крышки подшипника не повреждает поверхность вкладыша.

В подшипниках качения нагрев зависит от качества их изготовления, от подбора и состояния смазки. Последнее время находят все большее применение прецизионные подшипники с очень малыми радиальными зазорами. Имели место случаи значительного нагрева указанных подшипников без видимой причины; исследования показали, что нагрев вызывался слишком тугой посадкой наружного кольца подшипников.

Из монтажных работ следует ознакомиться с методикой насадки соединительных полумуфт.

Муфты подвергаются значительным статическим и ударным нагрузкам и поэтому должны устанавливаться на валы с необходимым натягом. Шпонки следует рассматривать только как дополнительные предохранительные устройства.

В практике пуско-наладочных работ нередко выявлялась слабая посадка полумуфт, но были также опасные случаи разрыва полумуфт при рабочих скоростях, достигавших всего 1 000—1 500 об/мин. Как правило, указанные повреждения вызывались неправильным соотношением диаметров вала и полумуфты.

Допустимое и рациональное натяжение определяется упругой деформацией металла. Диаметр отверстия в ступице полумуфты должен быть меньше диаметра вала на 0,09—0,11%, причем величину 0,11 % [Л. 10] следует принимать для валов диаметром менее 260 мм. Величину «натяга» полумуфт можно оценить по нормируемым данным:

Диаметр вала, мм .. .50; 100; 200; 500

Натяг (необходимый отрицательный допуск),

мк....................................... 45—105; 90—160;

170—260; 425—545

Небольшие полумуфты нередко набиваются на концы валов в холодном состоянии с помощью кувалды. Такая посадка влияет на подшипник, расшатывает крепление деталей якоря ротора, может вызвать нарушение сопрягаемой поверхности вала и поэтому нежелательна. Посадку муфты с натягом рекомендуется производить путем ее предварительного нагрева.

При перегреве стальных изделий на 100° С их линейные размеры увеличиваются на 0,125%, т. е. примерно на величину нормируемого натяга. Во избежание «закусывания», в особенности у крупных машин, муфты желательно подогревать примерно до 200—300° С.

Для стягивания шкивов и подшипников на торец вала необходимо устанавливать диск с центровой заточкой; недопустимо давить винтом непосредственно на торец вала, так как при этом нарушается (сминается) центр, необходимый для ревизии машины.

Для получения представления о центробежных силах, возникающих в деталях электрических машин, рассмотрим основные расчетные зависимости и некоторые примеры.

![]()

В общем случае тело массы М, расположенное на расстоянии от оси вращения и имеющее угловую скорость ω, испытывает центробежную силу

(1-4)

Формула (1-4) справедлива для деталей, масса которых сосредоточена в одной точке или распределена по кольцу незначительной толщины, вращающемуся относительно своей оси.

Оборотные пульсации скорости ведомого вала ∆поб%, при параллельном смещении осей а

Таблица 1 -1

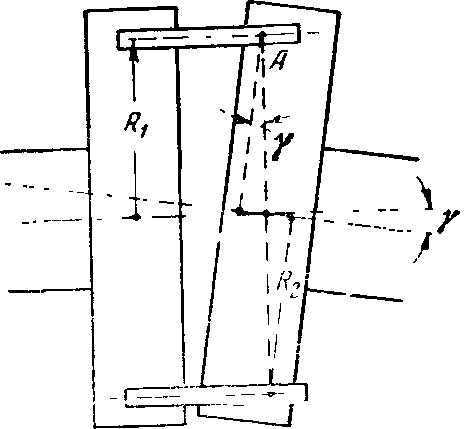

Рис. 1-19. Угловое смещение осей.

Угловое смещение осей γ (рис. 1-19) вызывает значительно меньшие пульсации скорости [Л. 22]; эти пульсации имеют двойную частоту, не зависят от размеров соединительных муфт и в упрощенной форме их амплитуда выражается зависимостью:

![]()

(1-13)

Таблица 1-2 дает представление о фактических оборотных пульсациях, вызываемых угловым смещением осей γ.

Из таблицы видно, что угловое смещение валов на 2° и даже на 4° не вызывает больших оборотных пульсаций скорости. Поэтому указанное в справочниках (для полужестких муфт) допустимое угловое смещение на 1° является слишком жестким.

Таблица 1-2

Оборотные пульсации скорости ведомого вала Δηоб, %, при угловом смещении осей на угол γ

Электрические машины, соединяемые в агрегаты, имеющие продолжительный режим работы, могут и должны быть отцентрованы с максимально возможной точностью. На основании справочных данных [Л. 10], с учетом опыта монтажа и эксплуатации составлены нормативы (табл. 1-3) допустимого параллельного смещения осей электрических машин, соединяемых в агрегаты.

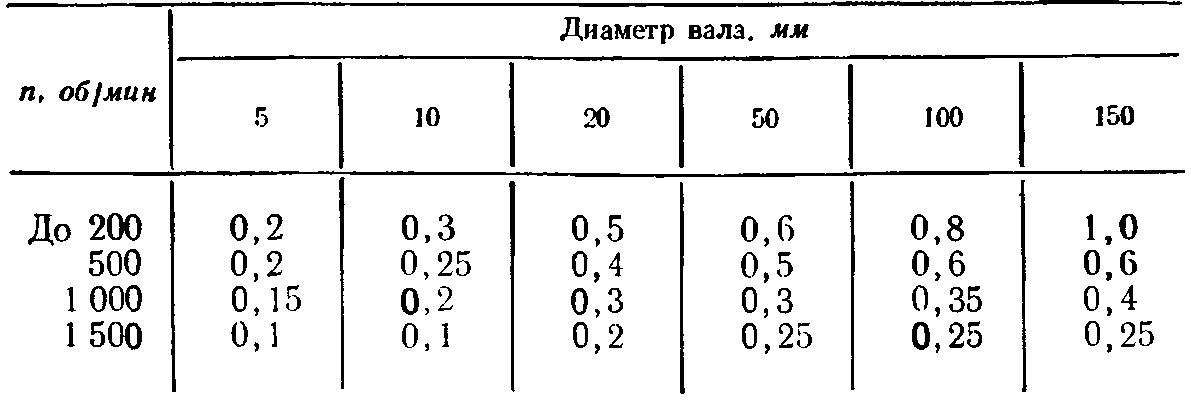

Таблица 1-3

Допустимое параллельное смещение осей, мм

Сравнение табл. 1-1 и 1-3 показывает, что, несмотря на увеличение диаметров валов (а следовательно и соединительных муфт), крупные машины всех рабочих скоростей требуется центровать с большой точностью.

Для двигателей, работающих в повторно-кратковременных режимах с большим количеством включений, устанавливаемых в трудно доступных местах и периодически снимаемых из-за плановых или аварийных ремонтов, нецелесообразно устанавливать жесткие нормативы на центровку, ибо они не будут выполняться. Учитывая вышеуказанное, в табл. 1-4 приведены рекомендуемые нормативы на центровку двигателей клапанов, задвижек, монтажных лебедок, цеховых транспортных кранов и других подобных механизмов.

Таблица 1-4

Допустимое параллельное смещение осей, мм

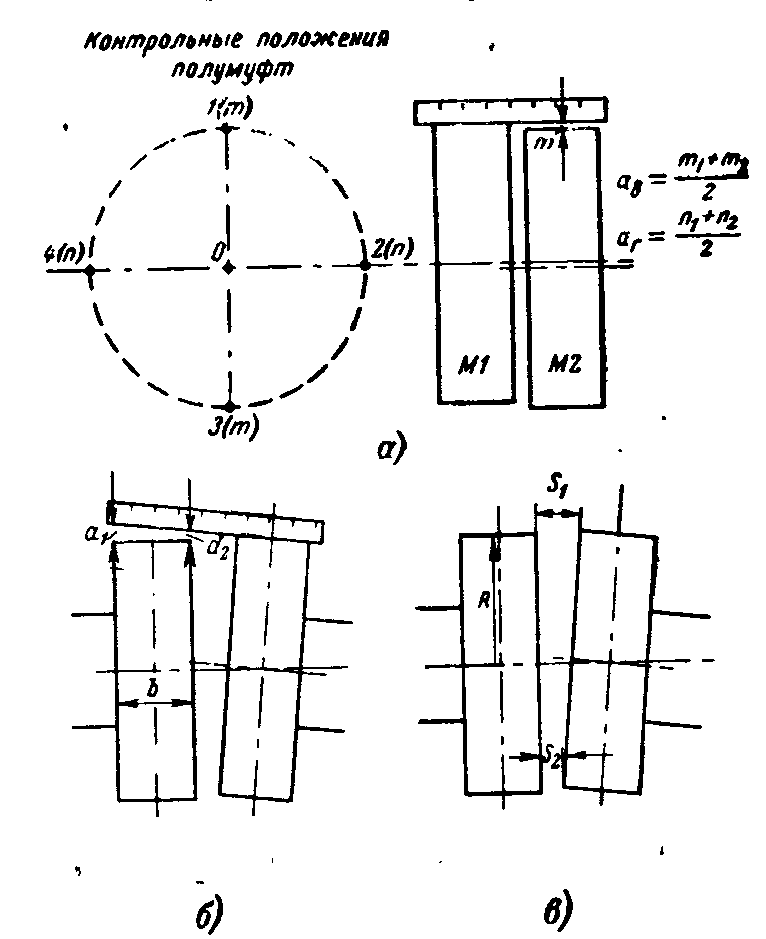

Рис. 1-20. Центровка валов с помощью линеек.

а — проверка параллельною смещения валов; б — проверка перекоса валов; в — проверка углового перекоса по зазору между полумуфтами.

Показателем хорошего монтажа служит установка двигателей с уменьшением приведенных величин в 1,5— 2 раза. С другой стороны, когда в эксплуатации наблюдается бой валов, превышающий рекомендуемые нормы, они должны быть срочно отцентрованы.

Типы соединительных муфт должны подбираться с учетом реально достигаемой точности центровки. Естественно, во многих случаях точность центровки, указанная в табл. 1-4, окажется недостаточной. Повышенные требования предъявляются безредукторными механизмами и устройствами с большими маховыми массами.

В промышленности широко распространено соединение двигателей с механизмами при помощи промежуточных валов. Для центровки таких двигателей рекомендуется применять линейки или точно выполненные угольники и струны. Поясняющие схемы даны на рис. 1-22.

Угольники У1 и У2 укрепляются на центруемых полумуфтах М1, М2 таким образом, что их образующие параллельны осям и удалены от них на одинаковые расстояния R. Между полумуфтами по образующим угольников натягивается струна С. При разных положениях полумуфт М1, М2 замеряются зазоры a1, а2, b1, b2 между струной и угольниками и по ним корректируется центровка валов.

Рис. 1-22. Центровка двигателей, соединяемых с помощью промежуточных валов.

В данном параграфе рассмотрены только некоторые особенности монтажа электрических машин, важные для обеспечения надежности их работы, но недостаточно или не совсем точно (по мнению автора) освещенные в литературе. Для получения .необходимых знаний в области монтажа рекомендуется изучить литературные пособия [Л. 9, 10, 11 и 12].